硝酸吸收塔制造工艺方案

樊立强

(山西丰喜化工设备有限公司山西 永济 044500)

硝酸吸收塔的作用是将来自冷却器的NO2与塔内的H2O、O2经反应后转化为质量分数为63.5%左右的硝酸。其主体材质为 S30403、S30403II。S30403具有优秀的抗晶间腐蚀能力,使用温度-196℃ ~800℃。该设备具有直径大、壁薄、内件重、易变形、冷却盘管结构复杂等特点,制作质量要求高。为保证制作及安装过程中塔体圆度、直线度,塔盘的水平度、平面度,冷却盘管成形后的圆度及其与连箱管板的内孔焊接质量等,本文对该设备的制造、组装、焊接、无损检测和水压试验、气密性试验的过程制定了工艺方案和控制措施。

1 设备制造工艺方案

1.1 设备技术特性及设计特点

1.1.1 设备技术特性(见表1和表2)

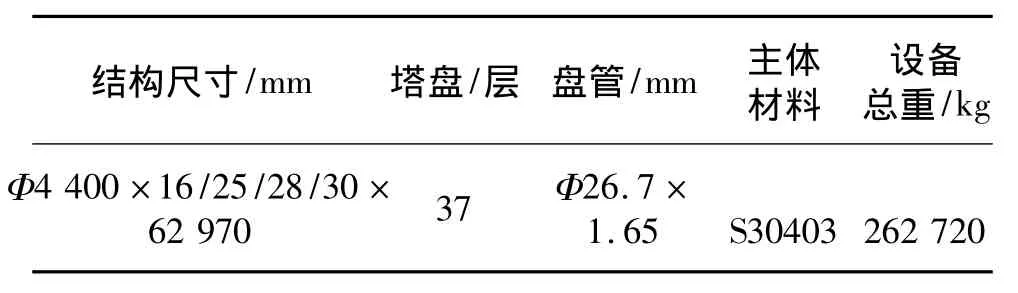

表1 硝酸吸收塔的规格

表2 硝酸吸收塔的技术特性

1.1.2 设备设计特点

该设备壳侧介质为质量分数63.5%的硝酸。如果采用传统的管穿入管板前端焊接而成的接头,则因管板与管之间有间隙而容易产生缝隙腐蚀。为解决此问题,该设备设计要求管板与管的连接方式采用内孔焊焊接。为保证内孔焊焊接质量,要求对内孔焊焊接接头进行100%射线探伤。为防止硝酸可能引起的晶间腐蚀破坏,设计规定与介质接触的材料均选用超低碳Cr-Ni奥氏体不锈钢,并对固熔状态下的母材敏化试样进行晶间腐蚀试验,对焊缝焊态下的试样进行晶间腐蚀试验,试验方法按GB/T 4334-2008进行,合格指标为5个周期的平均腐蚀率或3个周期的最大腐蚀率≤0.6 mm/a。

设计要求塔内安装37层塔盘,在第1层~第7层塔盘上,每层安装4层复合盘管;在第8层~第10层塔盘上,每层安装3层复合盘管;在第11层~第18层塔盘上,每层安装双层复合盘管;在第19层~第32层塔盘上,每层安装单层复合盘管。

1.2 设备制造、检验和验收的标准规范

设备制造过程执行TSG R0004《固定式压力容器安全技术监察规程》、GB150.1~4-2011《压力容器》、HG20652-1998《塔器设计技术规定》、JB/T4710-2005《钢制塔式容器》和NB/T47015-2011《压力容器焊接规程》等17个标准。各标准执行时,优先按就高和就严的标准执行;所采用的标准、规范和技术条件、施工图纸及其技术要求等发生矛盾时,按要求较高者执行;卖方对执行标准、规范和技术条件、施工图纸及其技术要求等的变更须征得买方及设计方的认可。

1.3 设备材料的要求

1.3.1 板材

设备主体所用S30403板材应满足GB24511-2009《承压设备用不锈钢钢板及钢带》中的规定,固熔状态供货。S30403钢板化学成分、力学性能、供货状态、表面质量及材料存放等按相应的标准执行。

1.3.2 锻件、钢管的化学成分及力学性能

S30403锻件和钢管的制造、检验、验收应分别符合NB/T47010-2010《承压设备用不锈钢和耐热钢锻件》、GB13296-2007《锅炉、热交换器用不锈钢无缝钢管》的规定要求。

1.3.3 焊接材料

焊接采用电弧焊和埋弧焊。本设备主要材料为S30403、S30403Ⅱ锻件,应根据上述材料的化学成分、力学性能和其他相关要求选用或按NB/T47015-2011《压力容器焊接规程》的规定选取焊接材料。

1.4 设备主要制造工艺

采取根据运输情况将塔分成4段分别制造、现场合拢组对的施工方案。分段要求如下:1)按焊接工艺要求加工、清理分段处坡口,进行预组装。组装后的外形尺寸偏差应符合工艺文件要求,分段处应有明显的组对标记。同时,注明设备0、90、180、270°位置线。2)分段处相近塔盘支撑点焊,以利于现场组装环缝。为防止焊接变形对口环焊缝组装的影响,分段端面1 500 mm范围内的人孔和大接管应在厂内开孔,且待设备现场对口环缝组焊后再进行焊接。3)为防止分段筒体运输变形,分段处采取支撑措施予以加固。

在用户安装现场使用吊车、转台完成三道合拢环焊缝的卧置组对、焊接、无损检测,利用大吊车完成整体吊装就位及设备的最终立置水压试验。

1.4.1 设备加工的一般要求

制造时应开辟专用不锈钢场地,并且保证场地干净整洁。

1.4.2 绘制排版图

根据图样、材料幅面尺寸及容器开孔位置合理用料,并以尽量减少焊缝的原则进行排版。同时,对筒节的编号、尺寸等作出规定,并符合容器规范的要求。

1.4.3 下料

1)应按图样及工序过程卡核对材料标记、材质、规格,检查材料表面质量。

2)筒节周长按封头实测周长下料,遵循筒体内壁对齐的原则,且留出焊缝收缩量。

3)不锈钢下料时,禁止在切割线内用针划线打冲眼,不得用含硫和氯化物的记号笔、油漆涂写字样等,但可用红、蓝铅笔及记号笔或粉笔弹线。

根据施工图给定的筒体长度,采用定长、定宽双定尺板,从合格供方单位采购材料。筒体A类焊接接头的坡口均采用刨边机刨出和立车加工,坡口型式采用经评定合格的焊接工艺。由于该塔直径大、壁薄、内件重,刚度相应不足,所以,从下料开始就必须控制筒体的变形。应按中径展开长度下料,并考虑一定的焊缝收缩量,每张钢板对角线之差不得大于2 mm,每筒节的拼接钢板对角线之差不得大于4 mm。筒体卷制前,用1 000 t油压机进行板头预弯,并制作弦长不小于1 000 mm的样板检测,压头预弯的R值必须符合样板要求。筒体卷制过程中,利用卷板机的计算机控制系统计算出每次的最佳下压量,并用行车吊起托辊后托于筒体弧段的顶部,以减少筒体自重的影响。纵缝焊接后进行校圆,保证每节筒节的圆度不大于25 mm。卷制及校圆过程中,应利用样板进行筒体的圆度偏差检验,控制样板与筒体内壁的最大间隙不大于2 mm。每节筒体圆度、直线度检验合格后,在筒体两端部150 mm处用内支撑圈进行加固,支撑圈与环焊缝之间的距离不可太大,以避免组对时因错边量太大而强行组对,同时增加环焊缝处筒体的刚性,减小焊接应力变形。每段筒体的筒节全部组装焊接、检验合格后,标出每段筒体直线度偏差最大值的所在方位,以便后续分段筒体组对时每段筒体直线度偏差对称分布,将设备总体直线度控制在许可范围内。

1.4.5 上、下球形封头的制作

球壳板购买成品。球壳板的制造、检验、检测应符合GB12337-1998《钢制球形储罐》等规定。回厂后,对球壳板按GB50094《球形储罐施工规范》的要求进行复验。合格后,按铆工工艺及焊接工艺组焊成形。表面质量、几何尺寸、焊接质量等满足相应的标准为合格。

1.4.6 盘管成形

图纸盘管弯曲半径 R=60mm,管子规格Φ26.7 mm ×1.65 mm,R/d=2.25 < 2.50。弯管采用辅助工装,并采取一定的措施,以保证弯曲后的管子圆度符合要求。

1.4.7 塔盘安装

应确保塔盘的平面度、相邻塔板之间的距离及任意两塔盘板之间距离的允差满足相应标准要求。现场组装部分按《现场组对工艺方案》。

经济是政治的基础,政治是经济的集中表现。在此意义上,作为政治文明发展到一定时期出现的协商民主,也是经济形态演进的必然产物。多样化的经济形态和经济利益,是国内外协商民主得以彰显的内在致因。

1.5 设备的焊接

施焊前,按NB/T47014《承压设备焊接工艺评定》进行合格的焊接工艺评定,并由持有相应项目有效资质的焊工按评定合格的焊接工艺施焊。

1.5.1 焊接材料

所有焊接材料均应符合NB/T47018-2011相关规定的要求。

1.5.2 内孔焊控制要点

1)端面加工:使盘管端面、管板孔端面分别与其中心轴线垂直度的偏差小于0.1 mm。

2)端面清理:装配前,严格清理毛刺、油污、水分等,并用丙酮清洗待焊接区域。

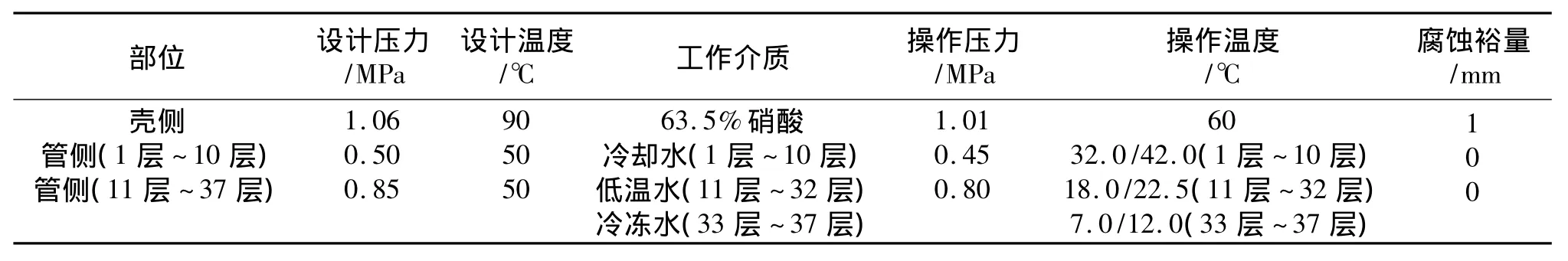

3)装配、定位:间隙≤0.2 mm,错边量≤0.3 mm。为了确保装配盘管与管板的同心度,设计了一个专门的定位芯轴(见图1)。定好位后,用TIG焊不加焊丝在连接处外侧对称地定位焊2点。

图1 定位芯轴示意图

4)焊接工艺:进行各种工艺条件、焊接参数的对比试验,制订出最优的焊接工艺方案。

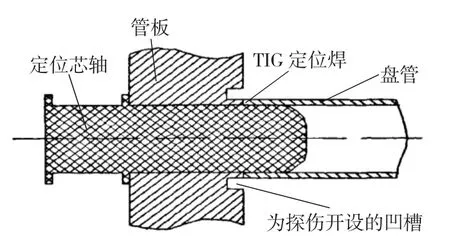

5)焊接:从管板侧送入内孔焊枪头,调整好焊接工艺参数以及钨极与焊口的轴向距离和径向距离,开启氩气保护,打开焊机电源进行施焊,见图2。

6)外观检查:观察焊缝背面是否焊透,焊缝色泽是否正常,成形是否良好,有无明显内凹,有无气孔、裂纹等缺陷。

图2 焊接

1.5.3 壳体的焊接要求

设备A、B类焊接接头的焊接基本要求及焊接规范参数的选取按相应的标准执行。

1.5.4 盘管拼接

盘管长度不够时需进行对接,每根管子对接接头不能多于1个。焊接采用旋转氩弧焊。

1.6 无损检测

A、B类焊缝坡口表面进行100%PT及100%射线检测,符合相应标准要求为合格。

1.7 水压试验

容器及盘管的水压试验工艺执行FS/T032-2004《压力容器压力试验和气密性试验工艺规程》规定。水压试验及气密性试验压力按图纸要求进行。设备水压试验后,应将水渍清除干净。试验时,水中的氯离子质量浓度不得超过25 mg/L。

1.8 设备防腐

设备水压试验合格后,不锈钢表面需清除油污等污垢,并进行酸洗钝化处理,对所形成的钝化膜进行蓝点检查。无蓝点为合格。

2 结论

实践证明,采用本工艺方案与控制措施可以有效地保证硝酸吸收塔的制造质量。