基于ANSYS垃圾车拉臂机构的三种受力工况分析

蒋素清

(江苏财经职业技术学院 机电工程系,江苏 淮安 223003)

1 拉臂式垃圾车结构简介

拉臂式垃圾车厢是在汽车底盘上装有拉臂装置的专用型车辆,车厢与汽车可随意结合或分离,可作为货箱的中转和散装货物的运输与自卸。拉臂式垃圾车由底盘与拉臂专用装置组成,其总体布置如图1所示。

图1.拉臂车CAD模型

拉臂装置是拉臂式垃圾车的关键部件,拉臂机构的好坏直接影响着拉臂车整车的性能,因此,拉臂机构是拉臂车设计的最重要部分。根据拉臂机构在工作过程中的受力情况,在整车受力方面,比较车箱、车架和拉臂机构的受力情况,发现拉臂机构结构复杂最容易在工作过程中发生强度方面问题,因此拉臂机构进行有限元分析。

1.拉臂机构有限元模型的建立

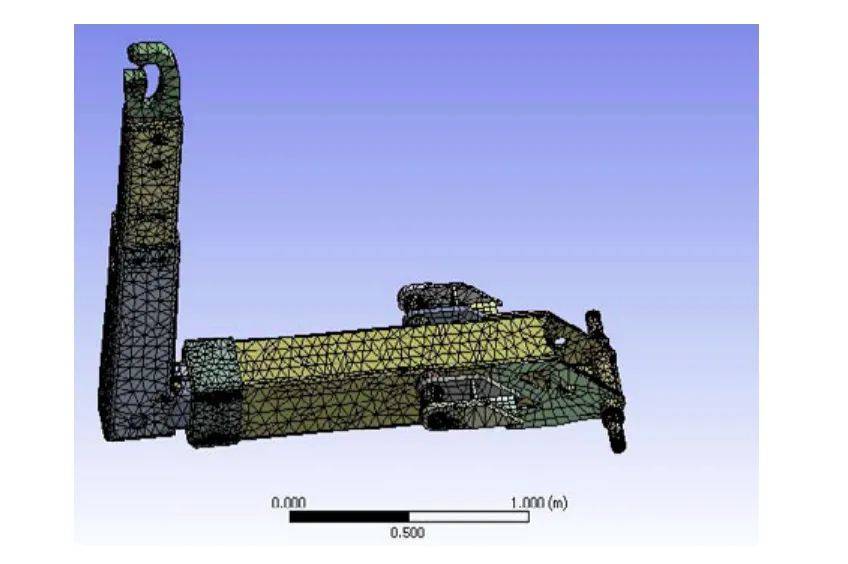

拉臂机构主要由一些经过折弯的钢板焊接或铆接在一起,模型比较复杂,而且尺寸变化比较大,所以本文在Pro/E中生成三维实体模型,再导入ANSYS中划分网格生成有限元模型。实验证明轴阶梯处倒角和圆角及螺纹孔对分析结果影响不太,但是ANSYS软件分析时却耗费大量时间,为减少计算量、缩短计算时间,忽略轴阶梯处倒角和倒角等。图2是简化后的ANSYS的模型。

图2.导入ANSYS拉臂机构模型

图3.网格模型

2 拉臂机构划分网格

拉臂车三维实体模型要选择体单元,本文选择SOLID 186和SOLID187;因为拉臂机构主要是焊接或铆接而成,各种料特性如:泊松比、杨氏模量、密度等参数基本一致,因此设置的材料特性:杨氏模量=2.0e+11Pa、泊松比=0.3、密度=7850kg/m3,采用统一的网格划分方式,网格模型如图3所示。

主要分析拉臂车三种工作状态:装箱、卸箱和卸货,在工作过程中,拉臂机构主要受到三个力的作用,它们是:车箱对拉臂钩手处的拉力、举升油缸对外耳轴的拉力和推力、为整个拉臂结构提供支撑的主旋转轴。因此主要对这三个部位施加约束和受力。

3 三种状态静力分析

3.1 装箱过程有限元分析

装箱过程主要是钩手、举升油缸对耳轴拉力和旋转轴支撑力,在起始阶段拉臂机构处于最大的受力状态,此时应力也最大。所以要对此时拉臂整体应力应变情况进行有限元分析。

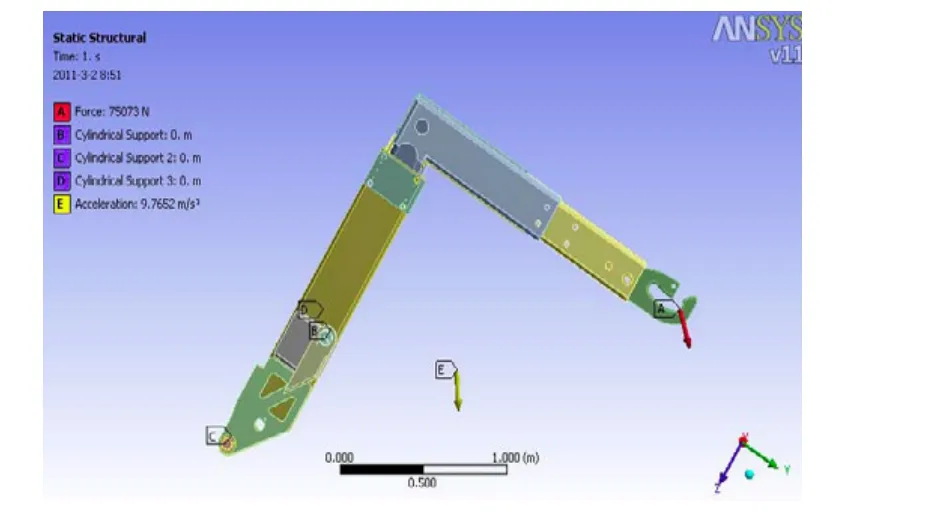

(1)装箱过程约束条件和载荷的施加

对钩手处施加拉力,其它两处施加约束,由于它们都是围绕轴旋转的,故设定为圆柱约束,根据分析计算可知得出,当拉臂转角为55.2°时钩手受力达到极大值75kN,如图4所示。

图4.装厢过程中受力情况

图5.装箱过程受力分析

(2)有限元分析结果

通过分析软件的结果后处理功能,可以直观发现拉臂系统整体应力、应变分布情况。由图5可知,最大应力值566.3MPa,在钩手销轴处。从整体来看,较大应力集中在伸缩筒L形折弯处、钩手和钩手的联接部件。由图5可知折弯处应力最大能达到242.7MPa,这是因为在装箱过程中,钩手受到的拉力对此处弯矩比较大所致相同。

3.2 卸箱过程有限元分析

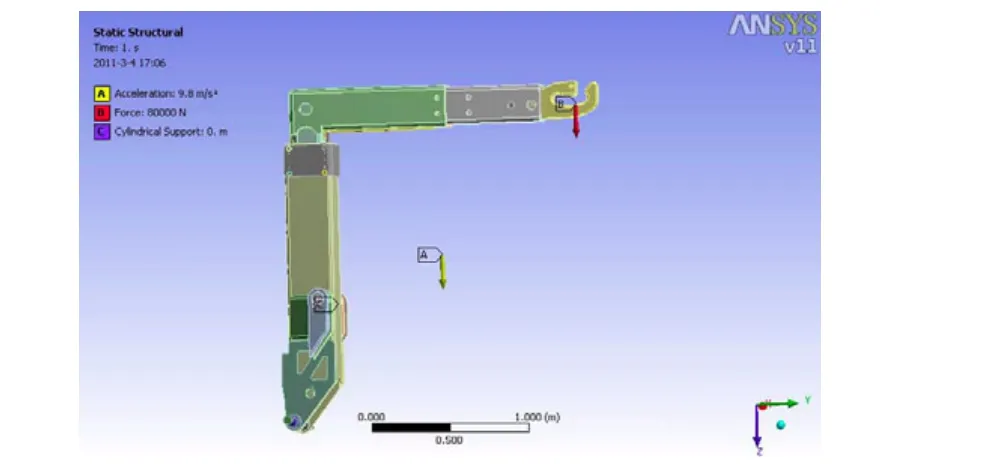

卸箱是装箱的逆过程,但拉臂机构受力状态不同。当座筒与车架成90°时,车箱在悬空状态,对拉臂机构L形折弯处弯矩最大,结构强度较低。因此对这种状态进行分析,并取垃圾车厢钩环对钩手的拉力为主动力,其他两处设置为约束。

(1)约束和载荷的施加

当座筒与车架成90°时,对拉臂结构进行有限元分析,约束条件设置与装箱时类似。将举升油缸与外耳轴接触区域设置为圆柱约束,主旋转轴与座筒接触区域设置为圆柱约束,在钩手内测曲面上施加载荷,计算力的大小为80kN,加载约束如图6所示。

图6.卸箱过程中受力情况

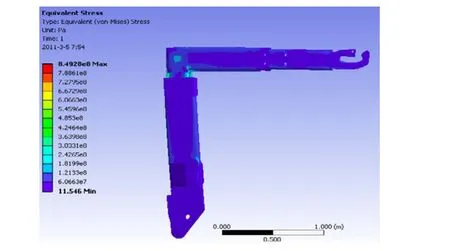

图7.卸箱过程受力分析

(2)有限元分析结果

从图7可以看出在拉臂L形折弯处产生应力集中,最大应力为849.28MPa。因为在钩手内部施加的力方向完全沿着Z方向,对折弯处产生最大的弯矩,而且此处伸缩筒和座筒连接处,尺寸变化比较大,伸缩筒的强度明显低于座筒。从图可以看出在拉臂L形折弯处产生应力集中,最大应力为849.28MPa。因为在钩手内部施加的力方向完全沿着Z方向,对折弯处产生最大的弯矩,而且此处伸缩筒和座筒连接处,尺寸变化比较大,伸缩筒的强度明显低于座筒。

3.3 卸货过程有限元分析

(1)约束和载荷的施加

由于刚开始举升的瞬间,举升油缸对外耳轴推力,拉臂机构对座筒与联动架的铰接处有很小的旋转,因此,对约束条件的设置和前两个工作状态一样。对外耳轴处和主旋轴处施加圆柱约束,拉力为69.68kN,加载如图8所示。

(2)有限元分析结果

如图9所示,最大应力为188.19MPa,作用在座筒与外耳轴接触的座转套上,因为钩手内侧的载荷对此处的力臂最大,其他部分应力较小。而且对L形折弯处增添筋板后,应力值不高。

图8.卸货过程中受力情况

图9.卸货过程受力分析

4 结论

本文主要工作的关键点如下:

1)利用Pro/E软件拉臂式垃圾车CAD模型,为企业以后数字化生产做好良好的铺垫;

2)对拉臂式垃圾车厢拉臂机构进行简化,导入到有限元软件ANSYS中,分析车三种工作状态:装箱、卸箱和卸货受力变形情况;

3)通过分析得到数据可知:拉臂机构在L型弯曲点最容易被破坏;与实际情况相吻合。

[1]蒋素清.XH715立式铣削加工中心立柱结构的拓扑优化[J].机床与液压,2009,(5):149-151.

[2]曹修生.翻转装箱式生活垃圾压缩中转设备研究[D].山东理工大学,2006.

[3]盛金良,杨云.后装压缩式垃圾车设计与分析研究[J].设计与制造,2010,(5):69-71.