深孔加工工艺技术在水泥机械制造中的应用

毕天祥,刘刚,朱耿武,王玉红

深孔加工技术在军工、汽车制造、工程机械、石油化工机械等机械加工中已得到较普遍的应用,由于近些年水泥制造技术发展和设备更新较快,许多企业不能适应具有深孔的轴类零件的加工条件,特别是由于加工重型零件的深孔机床设备价格昂贵,达数百万乃至上千万元一台,在建材机械行业很难较快普及,长期以来主要依靠外协,不仅加工费用昂贵,而且常常不能保证计划工期,也不能有效监控在制品的质量状况。

针对水泥机械深孔零件的特点,投入少量资金,通过技术创新改造,使用通用型单管内排屑深孔钻(BTA*等)和外排屑的枪钻等深孔工艺技术,组合成深孔加工系统,即可逐渐将大型轴类等深孔零件转为自行生产加工。

自行加工仅需人工费、机床折旧费、电费、工刃具、辅料及管理费用等少量成本,再加上运费的节约,预计数月即可收回投资,效益十分可观。

现将深孔加工工艺技术在水泥机械行业加工大型轴类深孔零部件的应用作一概括分析,以期抛砖引玉。

1 加工对象

目前水泥机械行业的主要产品,如各种水泥窑、辊磨、辊压机等配套的大型轴类零件大致分四类:

(1)工件直径≤ϕ600mm,含≥ϕ 50mm同心通孔,L≤3000mm较大型的轴;

(2)工件直径≤ϕ600mm,含≥ϕ 50mm同心通孔和ϕ10~30mm偏心通孔或盲孔,L≤3000mm较大型的轴;

(3)工件直径>ϕ600mm,含≥ϕ 50mm同心通孔和各种直径的偏心通孔或不通孔,L≥3000mm的大型轴;

(4)不含深孔的各种轴。各类含深孔加工件的材质一般为45、40Cr或35CrMo等,经调质热处理。深孔部位的加工精度和技术要求一般不十分高。

2 加工能力分析

随企业技改深入发展,工艺装备条件逐渐提高,大都具备加工直径ϕ 1000~2000mm,工作行程长度大于5000mm的卧式车床,工作场地起重能力达32t以上,初步具备车制加工产品大型轴类的能力,需配套加工的钻床、铣镗床等工艺设备也基本具备。但关键是到目前为止,许多企业尚不具备加工深孔的工艺装备和技术能力,如果投入适当的少量资金,通过技术创新改造,使企业具备适合本行业产品特点的深孔加工工艺技术和装备能力,并同时培养从事深孔加工的技术工人,即可逐渐将大型轴类转为自行生产加工。

3 水泥机械深孔加工的工艺特点及工艺要求

3.1 加工对象的工艺特点

(1)工件重量较大,可达数吨至数十吨,体积也较大,如辊压机压辊直径可达ϕ2000mm以上,本文以≤ϕ 2000mm、重量60t以下工件为例。

(2)深孔加工工件以轴类为主,一般钻深孔作为最后的加工工序进行,有通孔、盲孔、同心孔和偏心孔等类型。

(3)待加工深孔工件的孔径范围较大,一般在ϕ10~200mm,甚至更大;孔的深度范围也较大,一般L=100~3500mm,或更深,本文以孔径ϕ≤200mm、孔深L≤4000mm工件为例。

(4)加工精度一般要求不十分高,粗糙度、圆度、直线度等一般没有特殊要求时,达10级左右精度即可,被加工零件的材质可切削性较好。

3.2 对此类工件深孔加工的基本工艺要求

(1)一般来说水泥机械需加工深孔的工件大多是回转体零件,要加工的孔如果为同心孔,则以工件旋转、钻具固定的方式为加工工艺的首选方案,此方案深孔加工精度相对较高,但床身要求较长,拖动工件的动力较大,且需要中心架支撑,需重型机床才可解决,进口或国产的此类机床价格昂贵,成本较高。

(2)普通卧式车床一般不适合深孔加工,即使可用来加工深孔也会因占用机床有效加工工时,影响机床综合能力的发挥,尤其是偏心孔和大孔的加工工艺更复杂一些,所以最好是使用改进的专用工艺设备进行深孔加工,工件固定和钻具旋转的工艺方案比较经济,且比较容易实现,实践证明完全可以取得良好的效果。

(3)<ϕ30mm的孔一般适用枪钻加工,>ϕ30mm的孔一般使用内排屑的BTA钻头等进行加工;>ϕ 80~200mm的孔一般先钻ϕ80mm或ϕ 100mm孔(视机床动力及钻头等的刚性而定),然后进行逐级扩孔达到尺寸要求。

(4)枪钻工艺可以单独在深孔钻床上使用,也可在合适的车床或镗床上使用,或者将枪钻与BTA等工艺组合使用,组合使用时,考虑枪钻的转速要求较高,可使用专用工装组合轴向增速器。在车床、镗床上使用时如果机床转速不够高也可使用增速器,以达到合适的切削速度。

(5)一般BTA等内排屑深孔钻的冷却液使用普通乳化液即可;枪钻工艺因常使用气动脉冲冷却,冷却液气化后不易回收,可使用活性非水溶性的切削液等冷却液,用量很少。

(6)枪钻和BTA等深孔钻钻头一般使用硬质合金的,枪钻磨损后可多次修复使用,BTA等内排屑深孔钻头宜选硬质合金可转位机夹刀片,最好选购知名厂家带涂层的刀片,可大大延长使用寿命,减少换刀时间。

4 深孔加工技术改造方案

4.1 深孔加工技术方案的选择

目前水泥机械产品上的大型轴类零件既有同心孔又有偏心孔,经济有效的方法应该优选钻杆(刀具)旋转(或带可进给装置)、工件固定(或带可进给装置)的方法。

和工件旋转相比较,刀具旋转有更高的适应性。无论是工件的重量大小、孔径大小、同心孔还是偏心孔,通过技术改造,都可以在改制的普通机床上得到较好的解决。

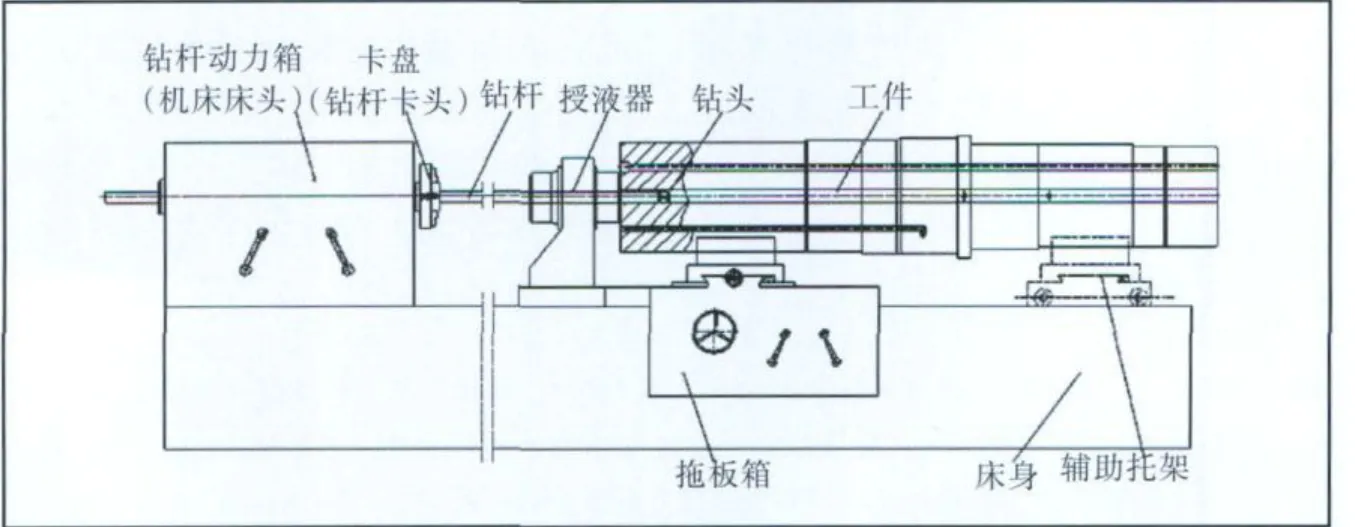

图1 拖板改造

被改制的机床性能应能承载加工件的重量,机床规格能够满足工件、刀具及深孔加工系统的安装和加工范围即可。加工前工件一般需加工引导孔(也可不要),要考虑能较方便地使用机床原有性能,批量加工时可考虑采用导向套工艺等。

特大直径的工件,如辊压机辊轴的加工,则考虑另外增加工件装卡进给装置,或利用机床床头改造后固定到拖板,达到进给移动的功能,附加深孔钻系统钻孔的方法。

4.2 不同加工工况的工件工艺要求

(1)工件直径≤ϕ600mm,含≥ϕ 50mm较大同心通孔,L≤3000mm较大的轴。

使用工件装卡在拖板的方式,由于工件较重,为减少拖板运行阻力,可设计带辅助托轮支座,并可进行横向和上下调整,幅度满足加工工件直径≤ϕ600mm范围(辊磨等大轴),最小进给量要能满足加工要求。

要满足较大直径深孔钻钻杆装卡、调整及冷却系统的安装、具备合适的钻头转速、要有足够的刀具进给行程等要求。

(2)工件直径≤ϕ600mm,含较小的同心或偏心深孔加工(如≤ϕ 30mm的孔)L≤3000mm较大的轴。

较大的深孔加工,仍利用拖板工件装卡方式;较小的同心或偏心深孔加工,除以上要求外,床身(床头前或床尾)加装带冷却装置的专用深孔钻系统(外购)。

(3)工件直径≥ϕ600mm,L≥3000mm超大直径轴(辊压机辊轴等),包含同心或偏心深孔加工。

需设计制作装卡工件的工作台座,并可进行横向和上下调整(或使用固定尺寸的台座),幅度满足加工工件直径≥ϕ600mm,≤ϕ1800mm范围。

利用拖板加装带冷却装置的专用深孔钻系统(外购)方式。

4.3 深孔加工工艺的旧机床改造方案

由于深孔钻床的特殊性,其价格比较昂贵,对于非专业化、非批量化深孔加工需求的企业,成本明显过高。而采用普通机床改为深孔加工机床,可大大降低成本,改造周期短,并可一机多用(车削、铣削、深孔钻削、深孔镗和深孔珩磨等)。

根据工艺要求拟进行以下改造:

(1)主机改造

将待报废的或闲置的C61100-5000等改为深孔钻镗床,传动部分基本可利用,主要改装拖板,用作工件或深孔钻系统的支撑和进给部分。另外大直径的工件装卡支撑部分需另外制作,其中部分结构可自行设计制作。

拖板改造主要是拆除小拖板,加装工件支座,由于工件较重,为减少拖板阻力,可设计带托轮的辅助支座,工件可进行横向和上下调整,幅度满足加工工件直径≤ϕ600范围(辊磨等大轴)(见图1)。

床头主要满足较大直径深孔钻钻杆装卡、调整及冷却系统的安装、变速机构不需改装即可满足切削要求。≤ϕ30mm的孔可使用过渡套加增速器及枪钻即可。

磨损后精度较差的床身要整修和刮研到原机床精度,满足直线度、不平度均≤mm。

(2)加工深孔的有关工艺装备,如深孔钻系统、各种规格的深孔钻、配套的支架、导套、冷却润滑及液压部件、授液器、深孔钻头磨削工具、排屑装置等则可外购,自行改造组装或由相关专业厂家进行。

(3)深孔加工工艺方案

a较大的同心或偏心深孔加工(如≥ϕ50mm的孔)可采用以下方案:

较大直径深孔采用内排屑深孔钻方案,利用床头作为动力装置,钻孔加工时,钻杆由主轴上的卡盘或专用夹头夹紧并在主轴带动下旋转,转速由原床头变速箱控制;工件则由大拖板带动作进给运动。最小进给量要能满足加工要求,≥ϕ80mm较大的孔可先钻后镗或采取套料深孔钻一次钻成。由于钻杆细长,容易变形,因此在机床导轨上安装活动中心支承,可对钻杆的任意位置进行支承,授液器与大拖板通过联接板联接,并随工件一起作进给运动,用来钻大孔。

根据实际情况设计工装,将工件定位在机床中拖板V形铁上,找正后并用螺栓压板夹紧固定,然后加工导向孔,或利用授油器及中心支架进行定位导向。批量大时可以设计导向套安装在工件前端面,引导深孔钻进入,此种方法不需在深孔加工前加工引导孔,能大大提高加工效率。

b较小的同心或偏心深孔加工(如≤ϕ3mm或≤ϕ20mm的孔)可采用以下方案:

较小直径深孔(包括同心孔、偏心孔)采用枪钻技术,另外购置简易深孔钻系统、排屑装置等;在床身(床头前或床尾处)加装专用深孔钻工装(外购),仍利用拖板工件装卡进给方式。

c超大直径轴同心或偏心深孔加工可采用以下方案:

辊压机压辊等工件直径>ϕ 600mm,含≥ϕ40mm同心通孔和各种直径的偏心通孔或不通孔,L≥3000mm的深孔工件,如果在拖板装卡,工件中心超出机床中心,这需要在床尾延长线外另行设计制作装卡工作台,并可进行横向和上下调整,幅度满足加工工件长度和直径(≥ϕ 600mm,≤1500mm)要求,并可与机床回转中心找正。

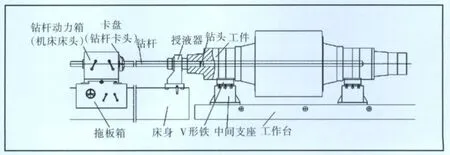

利用拖板组合深孔钻系统,加装专用深孔钻工装(外购),即可加工各种深孔(见图2)。

4.4 外购深孔专用设备进行改造和组合成钻深孔系统

(1)没有可改造的机床时,最好的方案是购置TB2120(BTA内排屑等)型深孔钻镗床,组合枪钻系统,自制或定制合适的工作台和配套工装,即可高效完成上述范围内工件的深孔加工(见图3)。

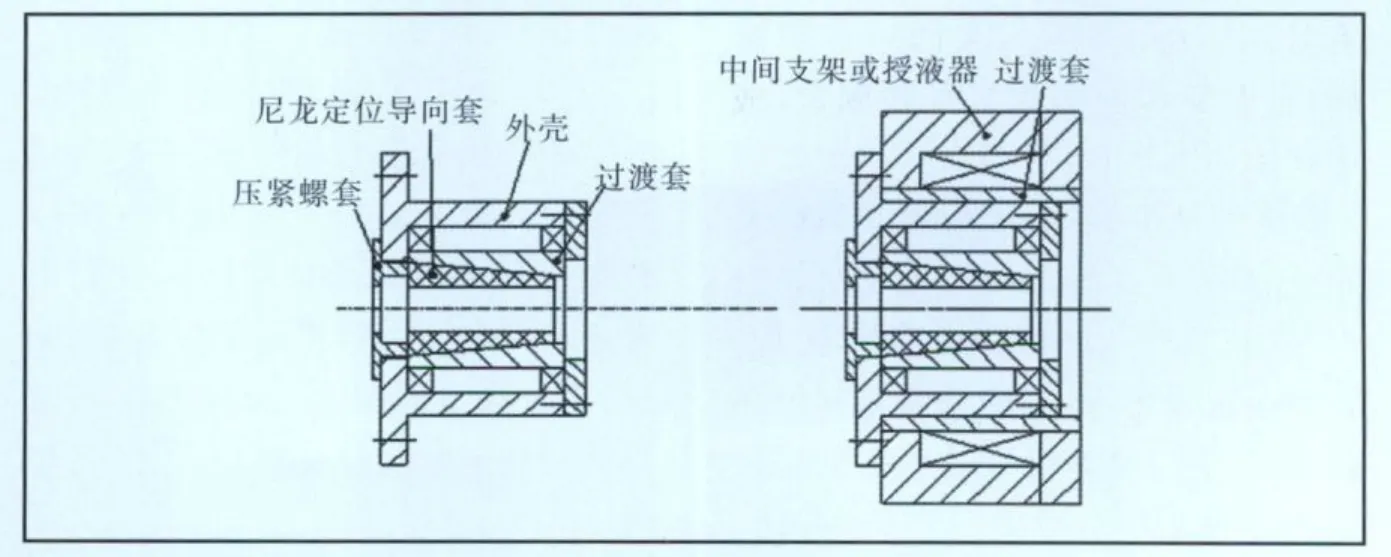

(2)为保证能高效地加工较大范围的孔,对传统的或标准配置的钻杆支架、授油器等进行必要的改造,主要要考虑支架、授油器等附件可按最大规格的钻杆设计制作,内孔再组合较小规格的衬套组件(见图4),主要由外衬套及法兰、轴承、内衬套、定位导向套等组成,既满足了各种规格钻杆的使用要求,又减少了各种规格支架的数量和更换钻杆支架等时间,提高工作效率。

图2 拖板组合深孔钻系统

图3 工件的深孔加工

图4 衬套及安装示意图

(3)自制或定制工作台要考虑最大的工件的中心高和最大的承重,配合中间支架和V型铁可在很大范围加工轴类零件,如考虑批量和重复生产达到高质量、高效率,可根据工件的装卡位置定制精度较高的V型铁,设计使用定位块等,对应工件配套使用。

(4)找正是加工过程的关键工序,可根据企业条件配置适当的工具,如高度尺、百分表、光学对中仪等。

5 关于深孔加工机床安装位置

机床长约8m,安装和操作平面空间(包括大直径工件的装卡、加工工装平台)约需15m×3.5m,工作高度主要考虑工件的吊装等,一般车间均可满足。

考虑起重量、安装设备、操作空间及工艺要求,该处起重能力应达32t以上(1400压辊重量),场地长度18m可以安装和操作机床,并尽可能和上下道工序(如车加工)形成工序集中布置,有利于提高效率。

去除安全通道,剩余空间应大致能满足工件的周转摆放。

6 实际应用及操作注意事项

(1)由于深孔钻工艺的特殊性及被加工工件价值较高,投入使用前,操作人员一定要经过培训合格上岗,最好是对有一定机加工经验的工人进行专门培训,成为专职深孔钻操作人员。管理人员、工艺技术人员也要培训,同时制定必要的安全操作规程,严格执行。

(2)注意合适工装的设计和使用,可有效提高加工质量和效率,可用合适的工作台、中间支架和合适的V形铁做基本安装,用压板和螺栓紧固,注意保护工件的已加工表面。

(3)工件、钻杆等一定要找正,装卡一定要牢固,发现异常首先停止进给,后停主机,最后退出钻头后再停冷却液。

(4)发现有钻偏超差时要找出原因再进行下面的工作。

(5)选择合适的切削用量,BTA等内排屑深孔钻钻孔时理想的切屑应该呈“C”形,在钻杆强度足够的情况下,可适当加大进给量;枪钻的进给量要保证排屑顺畅,不易过大,必须避免条状、卷曲螺旋状切屑出现。

(6)深孔钻杆、钻头属较精密刀具,应十分注意维护,装卸钻杆时工具与钻杆之间要有防护层,尤其是较长较细的钻杆一定要垂直悬挂放置,防止磕碰、拉伤、弯曲钻杆。

(7)深孔钻、枪钻修磨时宜采用专用修磨夹具,优点是重磨精度好,操作简便迅速,大大延长钻头的使用寿命,使加工成本降到最低。

7 改造费用及效益估算

(1)不含超大直径工件深孔加工的改造费用估算

内排屑深孔钻附加系统购置及机床改装费用主要包括:

枪钻系统及附件的购置费用;

钻头修磨工具购置费用;

自制工装制作费用;

各种规格深孔钻购置费用;

总计费用约为购置一台普通中小型机床的费用。

(2)超大直径工件深孔加工的改造费估算

在以上费用基础上增加费用项目:

较大直径深孔钻附加系统购置(安装在拖板上可机动进给)费用;

制作或外购超大直径工件工作台的费用。

(3)效益估算

每件加工费、运费仅按每月加工10件计(不计车制加工费用),两三个月左右即可收回投资;每月加工5件计,最多4~5个月左右即可收回投资,如果加上大轴自行车制费用的节约,综合效益则更加可观。每年可给企业带来数百万元效益。

[1]王峻,现代深孔加工技术[M].哈尔滨:哈尔滨工业大学出版社,2005.2.■