电液阀在装车站台上的应用

兰 明,郭立秀,张传盛

中国石油吉林石化公司铁路运输部,吉林吉林 132000

吉化炼油厂装洗车间共有三个装车站台,自柴油站台建成以来,一直使用球阀作为装车控制阀,通过成品罐区人为开关泵出口阀门大小控制柴油装车流速。因柴油罐位高低不同,柴油泵出口流量有大有小,泵出口阀门开度大、罐位高时流量易超出车间规定范围,对装车安全不利;罐位低时装车流量比规定值低很多。上述两种情况,操作人员都会要求罐区人员调整流量。罐区控制室与泵房距离较远,来回调节一次阀门需要十多分钟,而且操作人员不一定一次调整到位,需要多次调整才能合格。增加了操作人员劳动强度。为此,经工厂研究决定,将三个站台装车球阀改为可以自动调节流速的电液阀。下面将电液阀安装、调试使用过程中好的经验与大家分享。

1 电液阀的安装顺序

装车三站台装车阀门长度、法兰规格与电液阀完全相同,管线不需要动火,只需用氮气吹扫干净后即可以进行更换。因此首先对装车三站台装车切断阀进行更换,利用一个白天的时间就将旧的装车阀门更换成电液阀,在电液阀控制程序未调试合格前,柴油急需装车时将电液阀改成手动,操作人员监视装车量,到量时手动关闭装车切断阀。

待三站台电液阀控制程序调试合格后对二站台进行氮气、蒸汽吹扫,分析测爆合格后进行动火将旧法兰切割下来,焊接新法兰安装电液阀,并将三站台电液阀控制程序拷入二站台装车控制程序内,装车时观察装车程序运行情况,不合理的程序立即联系仪表修改,至装车正常后,采用相同方法对一站台装车切断阀进行更换。按照上述顺序更换电液阀,未造成柴油罐区堵罐现象,保证了柴油正常装车出厂。

2 调试过程

2.1 采用自压装车方式进行调试

调试前先确定装车最大和最小流量允许值,每个槽车最后3t 装车流速数值后,联系柴油罐区打开罐底出口阀和柴油付油泵出入口阀门,站台开始装车,发现电液阀开关状态是否正常,不正常时直接关闭油品品种阀门,通过调节电液阀出入口阀或修改相关参数,至电液阀运行正常后联系罐区启泵,检查电液阀运行状态,发现异常及时调节电液阀参数或出入口阀门开关大小至电液阀运行正常为止。

2.2 其它站台微小调节

装车三站台电液阀调试合格后将程序拷到一、二站台,因三站台使用新罐区,罐位高,自压装车流速相当于另外两个站台开泵时的流速,因此,初始装车流速设为5000kg/h,阀门开阀延时为10s。

改到一、二站台装车调试时,因这两个站台使用旧罐区管线,罐位低,初始流速也低,打开电液阀,10 秒钟内最大流速也超不过5000kg/h,阀门即立即关闭,反复点开阀确认,流速也达不到设定值,致使站台无法正常装车。根据这种情况,将初始装车流速调至300kg/h ~500kg/h 装车正常。

3 修改装车规定

装车阀门未改为电液阀时,装车规定最后一车与设定值差15 吨时要求成品罐区停泵,停泵时管线内压力仍然较高,通过自压装车也能达到装车设定值,但使用电液阀装车后,电液阀内安装有弹簧,对管线内压力有减缓作用,如果还按原装车规定值停泵时,装车量一般还差5 吨时管线内已经没有量了,需重新联系罐区启泵后才能装到设定值,给操作带来了不便。经过不断装车摸索,车间规定柴油最后一车还差7 吨时再联系柴油罐区停泵,按此操作,阀门能正常关闭,柴油实际装车量与设定值相差量在合理范围内。

4 结论

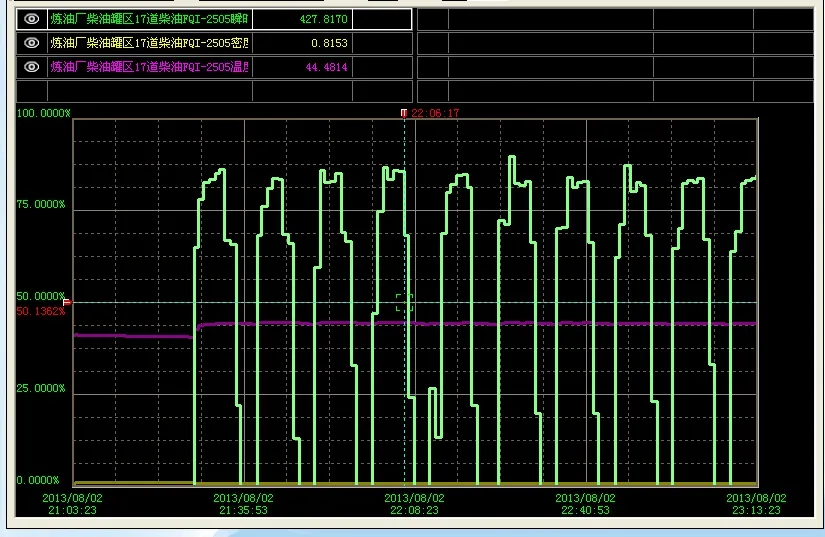

柴油装车控制阀改为电液阀后,装车流量随时可以通过装车控制程序自动控制,流量平稳波动范围较小(见下图1),省去了人为开关阀门调节流速等操作,保证了装车安全,节省了人力。但在电液阀安装与调试过程中各个站台要根据实际情况具体问题具体分析,找到适合本站台最佳的装车控制参数,避免照抄照搬造成操作上的失误与不便。

图1