应用磁轭法检测炼油装置中常压炉管

范益民

(安徽盈创石化检安公司,安庆 246002)

某公司检修人员在对某石化炼油装置中使用的常压炉炉管,钢管与弯头的组焊过程中,发现钢管端头处有多处明显的线型显示缺陷,经确定为裂纹。该钢管规格为φ219mm×12mm,长12m,材料为9.5Mo钢。制造方法为穿孔法与高速挤压法,两端切头。由于此类高温高压钢管在制造厂时进行了产品检测(质保书标明为漏磁法),而不应有裂纹出现,所以对该批钢管进行质量复查。经磋商,决定采用磁轭法磁粉检测与超声检测分组同时进行,检测范围为100%炉管母材。

1 磁轭法工作原理

磁轭法是用固定式电磁轭两磁极夹住工件进行整体磁化,或用便携式电磁轭两磁极接触工件表面进行局部磁化,从而发现与两磁极连线垂直的缺陷。工件是闭合磁路的一部分,用磁极对工件感应磁化,所以磁轭法也称为极间法,属于闭路磁化,如图1所示[1]。

图1 电磁轭整体磁化和局部磁化

磁轭法有整体磁化和局部磁化两种。前者是用固定式电磁轭进行整体磁化,它只在磁极截面大于工件截面时,才能获得较好的探伤效果,否则工件得不到足够的磁化。应尽量避免工件与电磁轭之间的空气隙,因空气隙会降低磁化效果。需要注意的是,当磁极间距大于1 m 时,工件便不能得到必要的磁化;形状复杂而且较长的工件,不宜采用整体磁化。

局部磁化是用便携式电磁轭的两磁极与工件接触,使工件局部磁化,两磁极间的磁力线大体上平行两磁极的连线,有利于发现与两磁极连线垂直的缺陷。

便携式电磁轭一般做成带可变角度的磁极,磁极间距L一般控制在75~200mm 为宜,最短不得小于75mm。因为磁极附近25mm 范围内,磁通密度过大有可能掩盖相关显示。在磁路上总磁通量一定的情况下,工件表面的磁场强度随着两极间距L的增大而减小,所以磁极间距也不能太大。JB/T 4730.4—2005《承压设备无损检测》规定:“磁轭的磁极间距应控制在75~200mm 之间,检测的有效区域为两极连线两侧各50mm 的范围内,磁化区域每次应有不少于15 mm 的重叠[2]。欧洲标准EN1290《焊缝磁粉探伤》也规定便携式电磁轭磁化的有效磁化区如图2 的阴影部分所示,面积约为(L—50)×(L/2)mm2。

图2 便携式磁轭磁化的有效磁化区(阴影部分)

交流电具有趋肤效应,因此对表面缺陷有较高的灵敏度。又因交流电方向在不断地变化,使交流电磁轭产生的磁场方向也不断地变化,这种方向变化可搅动磁粉,有助于磁粉迁移,从而提高磁粉检测的灵敏度。而直流电磁轭产生的磁场能达到工件表面较深处,有利于发现较深层的缺陷。因此在同样的磁通量时,探测深度越大,磁通密度就越低,尤其在厚钢板中这种现象更明显,如图3所示。尽管直流电磁轭的提升力满足标准要求(大于177 N),但测量出的工件表面的磁场强度和在A 型试片上的磁痕显示往往都达不到要求,为此建议对厚度大于6mm 的工件不要使用直流电磁轭探伤。ASME(美国机械工程师学会)规范第V 卷也特别强调“除了厚度不大于6mm 的材料之外,在相等的提升力条件下,对表面缺陷的探测使用交流电磁轭优于直流和永久磁轭。”

图3 直流电磁轭在钢板中的磁通分布

承压设备的表面和近表面缺陷的危害程度较内部缺陷要大得多,所以对锅炉、压力容器的焊缝进行磁粉检测,一般采用交流电磁轭。但对于薄壁(小于6mm)的压力管道来说,利用直流电磁轭既可发现较深层的缺陷,表面及近表面缺陷也能检测出来,这样也弥补了交流电磁轭的不足,所以对于小于6mm 的薄壁压力管道应采用直流电磁轭。

磁轭法的优点主要是非电接触,改变磁轭方位,可检测任何方向的缺陷。另外,便携式磁轭可带到现场检测,灵活方便;也可用于检测带漆层的工件(当漆层厚度允许时);检测灵敏度较高。

磁轭法的缺点是对几何形状复杂的工件检测较困难,且磁轭必须放到有利于缺陷检出的方向;用便携式磁轭一次磁化只能检测较小的区域,大面积检测时,要求分块分区检测,很费时;磁轭磁化时应与工件接触良好,否则受空气间隙的影响较大。

磁轭法主要应用于承压设备平板及管道对接焊缝、T 型焊缝、管板焊缝、角焊缝以及大型铸件、锻件和板材的局部磁粉检测。整体磁化适用于零件横截面小于磁极横截面的纵长零件的磁粉检测。

2 试验

2.1 采用磁轭法的原因

考虑到磁轭法检测时的磁极与钢管接触面较小,容易产生间隙,影响电磁轭提升力,故多次用A型试片进行灵敏度检验,均达到磁粉检测要求。受现有探伤设备、工件规格和工期的限制,无法采用与炉管相适应的磁粉检测方法,如电缆法、中心导体法,通电法等。另外,便携式可变角磁轭磁粉探伤机使用灵活、简便。

2.2 具体操作方法

设备采用CJF-2型可变角磁轭磁粉探伤机,其前磁轭可以任意调节角度。检测方法采用湿磁粉法,用DP型黑色特制磁膏(该磁膏含有效的防腐剂与表面活性剂,粘度适中),以500mm 磁膏+500mL水溶液的比例均匀搅拌后使用。表面处理方法为检测部位100%砂盘打磨。接通交流电压后,用A1-30/100型灵敏度试片进行校验,以保证检测的灵敏度。执行标准参照JB/T 4730—2005。

2.3 磁化方法

此类炉管其缺陷一般以轴向分布为主。据有关资料显示,此类炉管的轴向缺陷与横向缺陷的比例最少是10∶1,所以磁粉检测应以纵向分段磁化为主。考虑到其他不同取向的缺陷如横向缺陷等,所以还必须进行管件周向分段磁化。

纵向检查:先用粉笔或石笔将钢管大致分为6段,而后把磁探机磁极部分的AB 两个面紧贴母材表面,磁轭间距调整为130mm,分6次磁化。每次通电磁化前,必须保证一次灵敏度试片的校验。根据计算,钢管外径周长为688 mm,分6 段每段为114.6mm,由于磁轭间距为130mm,故刚好磁化区域每次有15.4mm 的重叠。将配制好的磁悬液用喷壶采用喷浇的方法先把表面润湿一遍,再通电磁化,边磁化边喷浇磁悬液,磁悬液停施1s后才能停止磁化。磁悬液的施加必须在磁探机正前方,以免破坏磁痕。注意因磁极与工件表面接触面小,容易产生漏磁场而引起非相关显示或掩盖缺陷显示,所以应尽量减少间隙。

横向检查:主要是针对管材的横向缺陷,将磁粉探伤机变角部分的AB两面紧贴管件母材做360°旋转检查,磁轭间距为150mm,磁化区域每次至少有15mm 的重叠,每根钢管至少有两次以上的灵敏度校验。

在检查过程中,注意每次检测结束后,还必须用灵敏度试片校验一次,才能保证此次探伤结果的正确性。

3 结论

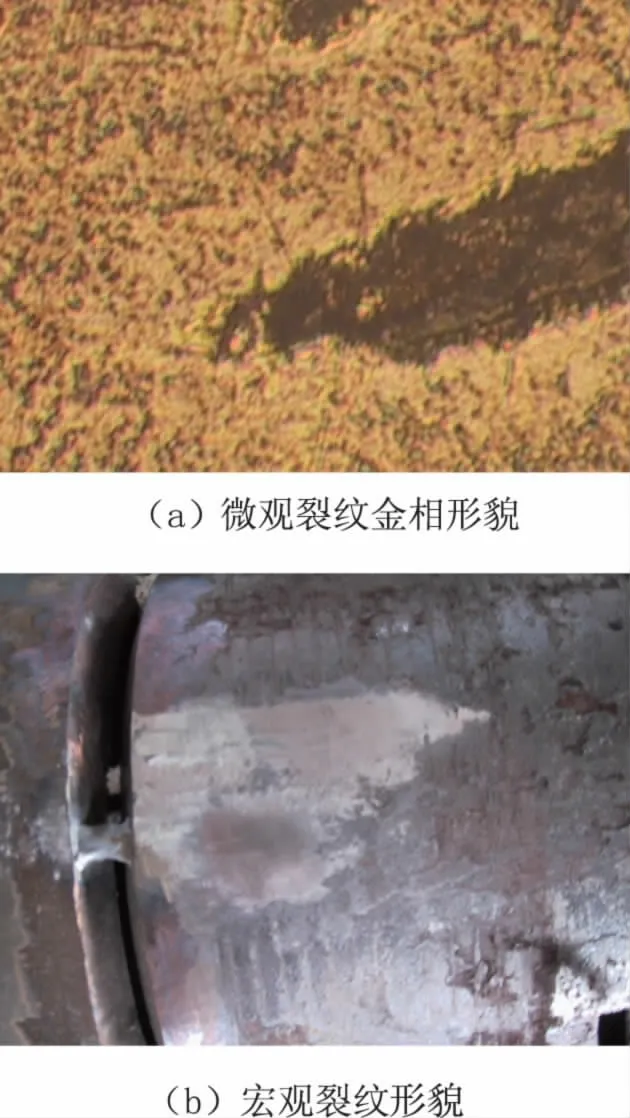

在磁粉检测中,分别发现了多处缺陷,其中最长一处为1 200 mm 的断续线性显示,最短一处为长20mm 的横向裂纹。超声检测采用了径向、轴向检查相结合的方法,选用了K1斜探头加楔块在对比试块上磨成曲面后进行探伤,在径向检查时,由二次波发现了多处轴向表面与近表面缺陷。但在磁粉检测中,发现了超声检测没有检出的两处轴向表面缺陷,位于管材的端头部位,分别长20,25mm。由于该部位表面状况较差使超声检测耦合效果减低而引起漏检,说明了磁粉检测的必要性和使用磁轭法与超声检测结果比较的正确性。后经双方现场打磨,裂纹磨深最大为1.9 mm,最小为0.5mm,其中深度较深、裂纹集中的部分均位于炉管的端头部位,如图4所示。

图4 炉管端头部位裂纹形貌

4 结语

(1)在炉管与回弯头对焊时发现炉管端头表面裂纹,故应重视焊接热影响可能导致微裂纹或潜在裂纹的扩展。

(2)磁粉检测与超声检测灵敏度虽然均达到检测要求,但所需工作量大,操作繁琐。磁粉检测与超声检测相配合的检查方法对常压炉炉管检测较适宜,同时需要重视母材的表面打磨状况。

[1]全国特种设备无损检测人员资格考核委员会,磁粉检测[M].北京:中国劳动社会保障出版社,2010.

[2]蒋危平,方京.超声检测学[M].武汉:测绘和科技大学出版社,1991.