机车无线同步操纵系统的研究及试验*

叶柏洪,池 海

(中国铁道科学研究院 机车车辆研究所,北京100081)

为适应经济形式的发展,大秦铁路已经正式开行了2万t重载组合列车,使用的是GE公司的LOCOTROL无线动力分布式控制系统技术,日开行对数已达20多对,采用的机车除了有SS4机车外,还有新型和谐型大功率交流传动电力机车。为大秦线年运量的提高起到了关键作用。

1 开行重载列车的难点及解决措施

1.1 开行重载列车的难点

要提高单位列车的运量,除了增加轴重以外,最简单的方法就是增加编组。但增加编组会出现很多的问题,而制动问题尤为突出,这将直接影响到列车的运行安全,主要原因如下。

(1)重载列车编组超长,由于空气制动波速无法超过声速,列车在常用、紧急制动时首尾车发生作用的时间差将近10 s,可能会造成严重的断钩、脱轨事故。

(2)重载列车在长大下坡道上,由于列车编组较长,列车没有阶段缓解作用,制动后的再充气时间过长,使得列车再次制动的能力减弱容易造成列车失控,对安全产生威胁。

(3)常规的动力集中式牵引方式,在机车进行牵引或动力制动时,在靠近机车后车辆的车钩缓冲器承受着巨大的拉压力,同样容易造成断钩等故障。

1.2 解决措施

为解决超长大列车重载运输的制动问题,国际上主要采用了以下两种技术。

(1)机车无线同步操纵(动力分布式)控制技术。在重载列车编组中,将牵引机车分别布置在列车头部、中间或尾部,采用无线通讯进行远程控制。在列车进行牵引和动力制动时,能够降低列车中的最大车钩力;而在空气制动时,由于本务机车和远程分布机车同时参与列车的制动和缓解控制,在制动时大大提高了列车制动时的制动波速,缩短了制动距离,减少了车钩力。同样在缓解时,重联机车参与列车管充风,既加快了整列车的缓解波速,同时又缩短了列车制动后的再充气时间,提高列车再制动的能力。在大秦线已经开行的2万t级组合列车就是采用了这样的技术。

(2)有线电控空气制动技术。这项技术在20世纪90年代中后期在美国才发展起来,有着传统空气制动无可比拟的优越性,其对列车制动性能的改善以及取得的实际效果更优于机车动力分散控制的作用,极大限度地改善了列车制动和缓解过程中列车纵向冲动的问题以及列车再制动的能力,尤其适用于特长编组的单元列车。

2 机车无线同步操纵(动力分布式)系统

为了实现机车无线同步操纵(动力分布式)控制技术,研发机车无线同步操纵系统。考虑到国内货运电力机车的现状,决定以SS4型电力机车,制动机采用DK1为基础进行研究,同时也考虑了采用和谐型大功率交直交机车的配合应用方案。1列组合列车允许多达4台电力机车编组,由1辆主控电力机车操纵,其余从控机车同步于主控机车的操纵,由系统自动执行牵引、制动、惰行等操纵功能。

系统包含可以装在4台(套)机车上的设备。每套设备包括:系统处理模块、列车控制接口模块、制动控制接口模块、无线通讯模块、操作显示模块及各自相关的应用软件、同步操纵控制的通讯协议等。

系统采用800 MHz无线电台作为通信手段,应用于SS4电力机车的框图如图1所示;应用于和谐型电力机车的框图如图2所示,由于采用了MVB网络通信,使得控制变得简单。

图1 应用于SS4电力机车DK-1制动机的系统框图

图2 应用于和谐型电力机车的系统框图

3 系统的主要技术方案及难点

3.1 无线通信

我国的重要货运线路,一般都地处山区、丘陵地段,地形复杂、隧道密集。由于无线电波的传输特性决定了线路的盲区较多,根据大秦公司开行美国GE公司的同步操纵系统的经验,即便是采用了800 MHz+GSM-R电台的方式,仍然不能保证100%的通信良好率,故此系统必须考虑通信丢失时候的应对处理。800 MHz的频率属于甚高频频段,传播特性和光线相似,所以当列车运行在特殊地区的时候可能造成通信丢失。为此采取的应对措施是当被控机车检测到通信丢失时,如果被控机车没有检测到空气管路的异常状态,即通过空气管路没有检测到主控机车进行制动操作,则从控机车维持通信丢失前的状态不变;从控机车一旦检测到主控机车进行了制动操作,从控机车则切除制动阀,如机车原先在牵引状态,则以一定的速率退级,直至零。这样,最大限度地保障了列车运行的安全。

3.2 制动机状态的检测及控制

同步操纵方案是基于国产DK-1制动机实现制动的同步功能。不同于运用于GE公司的LOCOTROL系统采用的CCBII机车制动机。DK-1制动机是由司机通过控制排风时间并监测压力表控制目标减压量的,所以检测制动机手柄位置以及相关压力成了主要问题。

CCBII机车制动机制动手柄直接给出了制动机的目标减压量,同步操纵系统在读取了目标减压量以后,通过无线通信可以1次传送到被控机车上去,此时,即便暂时的通信丢失,整套系统仍然可以实现比较精确的同步。

采取检测电磁阀动作状态判定制动手柄的位置,通过检测制动缸压力、作用管压力、均衡风缸压力等,将实时量实时传递到被控机车,被控机车在接收到主控机车的实时状态以后,同步于主控机车,实现同步操纵。由此可见,基于DK-1制动机的同步操纵系统对通信系统具有更高的要求。

通过传递机车制动缸的压力、作用管的压力以及均衡风缸的压力,可以实现机车的单独制动、单独缓解功能。

3.3 控制系统的组成及网络的选择

控制系统采用多CPU的方案,每个功能单元都有自己的CPU控制。机车显示器采用LINUX操作系统,其余控制部分采用C/ASM语言编制,各模块间采用CAN总线进行通信。

4 试验室试验验证

为了检验同步操纵系统的性能,摸清配合同步操纵系统的关键参数,在制动试验室做了制动系统漏泄试验、系统充风试验、意外流量的测试、制动缓解的同步性能测试、机车模拟操纵台等试验。

4.1 系统漏泄试验

由于系统漏泄会增大机车中继阀向列车管供风的流量值,漏泄过大时可能造成意外流量的误判断。所以在200辆货车试验台上进行了实际测试,其结果为:在定压稳定以后,关闭折角塞门,系统平均漏泄2 kPa/min。

4.2 系统充风试验

系统制动及再充风试验目的一是测试在不同编组、不同减压工况、单双机充风、单双压缩机工作的情况下的充风时间和总风压降,以确保长大编组列车的供风能力;二是测试不同减压制动后仅由主控机车充风,看从控机车列车管在120 s时间内能否上升20 kPa,以确保从控机车制动阀切除后能够相应这一压力上升而正确投入。

表1列出了几个典型工况的总风压最低值和尾车充至定压的充风时间。

表1 典型工况的总风压最低值和尾车充至定压的充风时间

从表中数据可以看出双压缩机供风除初充风这一用风最多的工况外,总风压的最低压力均在600 kPa左右,单压缩机供风除紧急后充风这一用风次多的工况外,总风压的最低压力均在760 kPa左右,充风时间也在正常范围内;不同工况减压后仅主控机车充风,从控机车列车管在上升20 kPa的时间,均在30 s以内,能够确保从控机车制动阀切除后的正确投入。

4.3 意外流量测试

在同步操纵通信丢失的情况下,如果主控机车实施制动或制动后的追加,通过对从控机车产生的意外流量的判断,可以切除其制动阀,使全列车仅受控于主控机车的命令,确保列车在通信丢失的情况下利用意外流量这一后备的通信方式实现对列车的操纵。图3中40 s,60 s内的2道竖线所标志的时间间隔就是意外流量发生的时间;60 s后明显上升的桔色曲线为意外流量。

图3 意外流量测试截图

4.4 同步性能试验

试验测试从控机车相对于主控机车的制动和缓解及牵引控制的时间差,即动作的同步性,这一指标是同步操纵系统的重要参数,关系到全列车纵向冲动加速度和车钩力的大小。

试验将从控机车(图4~图6中的J1)链接至主控机车(图4~图6中的J2),关闭从控机车前的折角塞门,让制动和缓解指令仅通过无线电台传递,来测试各制动工况下,从控机车相对于主控机车的制动和缓解的系统同步性。试验包括自动制动的最小减压后缓解、追加制动后缓解、最大减压后缓解、紧急制动后缓解;单独制动、单独缓解、自动制动后单独缓解。部分试验曲线和数据如图4~图6所示。

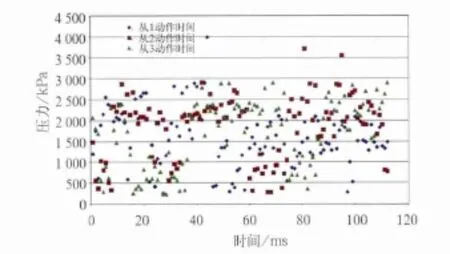

试验通过模拟机车控制的接点闭合、开放,测试从主控机车接点闭合到从控机车接点闭合所需要的时间,系统响应(延时)时间的分布情况如图7所示。

从图中可以看出:

(1)从控机车能够快速响应主控机车的指令,平均动作时间差在2 s以内。

(2)从控机车的列车管和制动缸的压力值与主控一致,可以确保全列车制动力分布的均匀性。

图4 制动和缓解的同步情况

图5 最小减压后缓解的同步情况

图6 阶段制动后缓解的同步情况

图7 系统响应时间散点图

4.5 机车模拟操纵试验台及试验

机车模拟操纵试验台用来配合模拟电力机车的各种开关信号及牵引、动力制动模拟信号,诸如牵引使能、动力制动使能、主断路器分/合、劈相机启动等。

考虑到一般机车的需要,装置设计成可以提供48路开关量输入(显示)、输出及4路模拟量输出,模拟试验台外观如图8。

图8 模拟试验台外观

48路的开关量输入采用LED指示灯指示,通过调整输入电阻,可以兼容110 V、24 V输入,开关量输出采用钮子开关方式,直观明了,可以承受110 V的电压。

4路模拟量输出用来模拟机车的模拟信号,如牵引级位、速度给定等。采用单片机控制,D/A转换输出,输出满量程可以在10 V/15 V等之间调整。通过扳把开关控制输出电压,当扳把开关向上扳动时,输出电压升高,向下扳动时,输出电压降低。输出电压的大小通过LED显示器以百分比的形式显示出来,最高99%,最低0%。

(1)开关量输入响应测试

系统的开关量输入响应测试,主要是检查同步操纵系统的开关量输入部分能否满足机车110 V供电(带蓄电池)系统的感知要求,测量开关量输入从零上升到110 V的动作电压和从110 V下降到零时候的返回电压。

为满足抗干扰等性能的要求,此电压设计要求在50 V左右,测试结果表明符合设计要求(表2)。

表1 系统开关量输入时响应电压 V

(2)系统牵引/电制级位输入测试

该试验用于验证系统对于SS4主控机车司控器手柄在牵引、动力制动各级位输入电压的响应能力,以满足机车牵引、动力制动控制的要求。图9为牵引、动力制动级位量化关系图。表3为系统在司控器手柄牵引、动力制动各级位的开始电压测试数据,测试结果表明可以满足传递牵引、动力制动级位的要求。

图9 牵引、动力制动级位量化关系图

表3 牵引、动力制动各级位的标准值、上下限值及测试值V

5 结束语

研发的机车无线同步操纵系统,采用分布式微处理器系统的方案,内部各模块间采用CAN总线联网,与机车的接口采用可靠的继电器接口,采集制动、牵引、监控及其他装置的相关信息,平稳控制列车。采用LCD显示器完成和司机的人机交互,直观清晰。

试验结果表明,研发的无线同步操纵系统,同步性能良好,可以解决超长列车所带来的制动不同步、缓解充风慢、车钩力过度集中的问题,满足重载列车开行的要求。

[1] 耿志修.大秦线开行20 kt级载在组合列车系统集成与创新[J].中国工程科学,2008,10(3):31-43.

[2] 高春明,冀 彬,张 波,等.大秦线重载组合列车的LOCOTROL技术应用研究[J].电力机车与城轨车辆,2006,(6):5-7,41.

[3] 林 晖,叶柏洪,池 海,等.大秦线机车无线同步操纵技术与工程化的研究[R].北京:中国铁道科学研究院机车车辆研究所,2009.