转向架轴箱橡胶节点疲劳寿命的有限元分析

王 鑫,吴智强,吴绍利,毛昆朋

(中国铁道科学院 金属及化学研究所,北京100081)

转向架轴箱橡胶节点传统设计是先出试验样品,然后进行样品刚度试验,根据样品测试结果对产品设计进行修改,最后进行疲劳测试,直到满足设计要求[1]。该过程耗时长,且装车使用易出现早期疲劳失效问题。主要原因是车辆在实际运行中,转向架轴箱橡胶节点既受横向载荷、纵向载荷和扭转载荷的作用,同时还要承受车辆的垂直载荷作用,由于受力情况复杂,橡胶节点很难达到设计要求的使用寿命[2]。图1是某型号机车轴箱橡胶节点在接近使用寿命一半时失效的图片。

图1 机车轴箱橡胶节点失效的照片

有限元分析目前被广泛应用于结构计算,但通过非线性有限元分析对转向架轴箱橡胶节点进行分析设计却鲜有报道。这可能是因为橡胶弹性元件是力学行为十分复杂的黏弹性体[3]。本文通过构建橡胶节点模型,并利用非线性有限元分析对转向架轴箱橡胶节点进行改进设计,使预期疲劳寿命比原结构大幅提高,实际装车使用达到设计要求。

1 橡胶节点有限元分析

1.1 计算公式

橡胶的疲劳破坏参数可以用最大Green-Lagrange应变来表示,因为应变在橡胶试验中很容易测得的,所以最大Green-Lagrange应变作为疲劳破坏参数更能吻合橡胶元件的疲劳寿命。本文最大Green-Lagrange应变通过非线性有限元分析仿真得到。

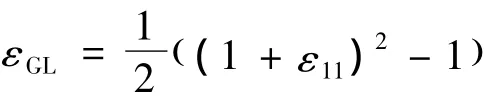

根据研究结果[4],Green-Lagrange应变的计算公式为:

式中,εGL为 Green -Lagrange应变;ε11为主应变。

最大Green-Lagrange应变作为疲劳破坏参数的疲劳寿命计算公式为:

式中,εGLmax为最大Green-Lagrange应变;Nf为疲劳寿命。

1.2 橡胶节点有限元模型

橡胶类不可压缩材料在数值模拟时容易引起一些困难,比如体积锁死、求解不精确等,有时甚至容易发生计算不收敛情况。在该有限元分析时,对弹性体的分析,选择了特殊的“F-BAR”单元,建立一个六面体网格的拓扑结构,这是一个8节点的三维一阶等参单元。模型尺寸数据通过对同一转向架轴箱橡胶节点横截面测量而得。

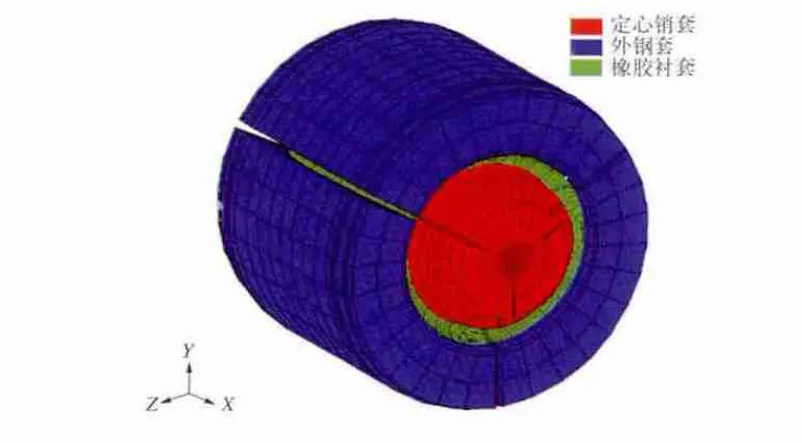

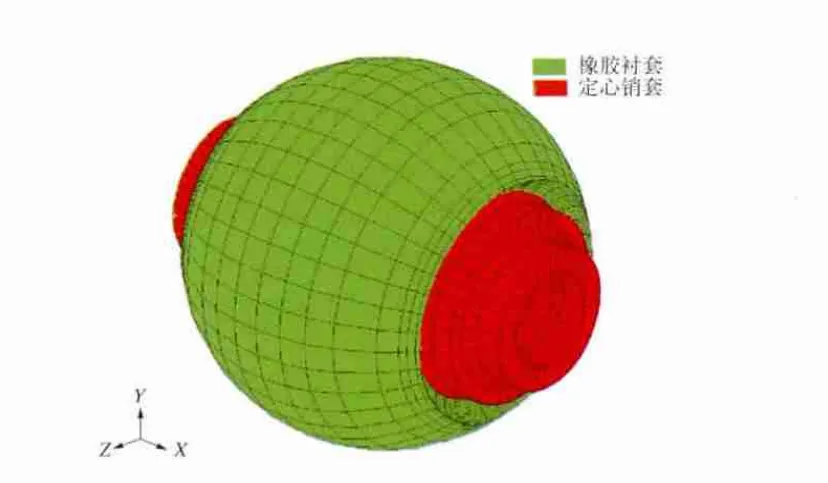

橡胶节点由外钢套和橡胶衬套组成,当节点受压时,较大的形变和局部的高应力,使弹性层挤满了外钢套缝隙,导致模型不可预知,意味着节点模型很复杂,因此,我们用两个不同的节点模型来实施分析。

节点模型Ⅰ含有外钢套和钢套间的缝隙,见图2。当对节点模型施加预压载荷时,橡胶衬套的网格密度出现收敛问题,同时在靠近缝隙的橡胶位置出现了更大的应变。由于没有更为详细的子模型或合适的划分网络方法,缝隙处橡胶的应变很难精确预测,所以我们又建立了没有外钢套的节点模型Ⅱ,见图3。

图2 节点模型Ⅰ

图3 节点模型Ⅱ

节点模型Ⅱ不含外钢套,同时所有关于外钢套的边界条件应用到橡胶衬套外表面,模型Ⅰ和模型Ⅱ的橡胶衬套网格密度一样。

有限元分析中所有的应变和刚度是通过节点模型Ⅱ得到的,这是由于其在大形变载荷下具有优越的数据收敛稳定性。节点模型Ⅰ仅是为了得到不同预压载荷时相应的压缩位移量。

1.3 载荷和边界条件

在节点模型承受4种主要载荷中,其中预压、偏载和扭向是通过位移来控制的,而径向是通过力控制。为了简化运用这些复合载荷,径向力转化成相应的位移,具体方法是通过对轴芯施加75 kN的径向压力来观察径向位移情况。

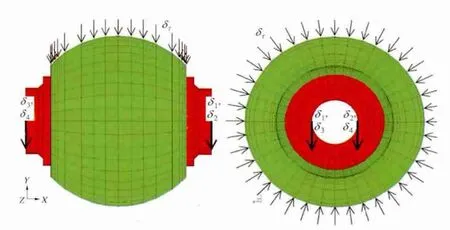

每一次分析的加载和边界条件都经历3个阶段,第1阶段,限制轴芯的三维,并对橡胶节点进行预压,在节点模型Ⅰ中,预压施加在外钢套上,作用力转化为径向位移表现在节点模型Ⅰ中橡胶衬套外层节点上。保持上述预压,进行第2、第3阶段的分析。在第2阶段,限制轴芯的X和Z轴,对轴芯的Y轴进行径向等效力的位移载荷。在第3阶段,保持第2阶段的径向等效力的位移载荷,对轴芯进行偏载或扭向位移载荷,当施加偏载位移载荷时,限制轴芯的Z轴,当施加扭向位移载荷时,限制轴芯的X轴。如图4和图5。

图4 橡胶节点在预压、径向、偏载和扭向的正交视图

图5 橡胶衬套在预压、径向、偏载和扭向的正交视图

1.4 材料

橡胶节点外钢套为EN25号高强度钢,材料为镍—铬化钼合金高。在有限元分析中,我们将外钢套视为刚体,以保证在任何载荷下没有局部形变,确保分析中的形变均为橡胶衬套形变。

橡胶衬套采用硬度为55的天然胶。在有限元分析中,我们选择了较为接近的硬度为57的天然胶。

1.5 载荷工况

(1)建立原橡胶节点的有限元模型,进行极限75 kN和标准38 kN的疲劳复合加载:

a预压:1.5 mm,径向载荷75 kN,偏载载荷3°;

b预压:1.5 mm,径向载荷75 kN,扭向载荷6°;

c预压:1.5 mm,径向载荷38 kN,偏载载荷1°;

d预压:1.5 mm,径向载荷38 kN,扭向载荷3°。

(2)将原橡胶节点的预压量减小到1.0 mm,该工况可通过改变橡胶节点安装公差实现,进行极限75 kN和标准38 kN的疲劳复合加载:

a预压:1.0 mm,径向载荷75 kN,偏载载荷3°;

b预压:1.0 mm,径向载荷75 kN,扭向载荷6°;

c预压:1.0 mm,径向载荷38 kN,偏载载荷1°;

d预压:1.0 mm,径向载荷38 kN,扭向载荷3°。

(3)将改进后的橡胶节点,在预压量为1.0 mm下,进行极限75 kN和标准38 kN的疲劳复合加载:

a预压:1.0 mm,径向载荷75 kN,轴向载荷3°;

b预压:1.0 mm,径向载荷75 kN,扭向载荷6°;

c预压:1.0 mm,径向载荷38 kN,轴向载荷1°;

d预压:1.0 mm,径向载荷38 kN,扭向载荷3°。

2 结果与讨论

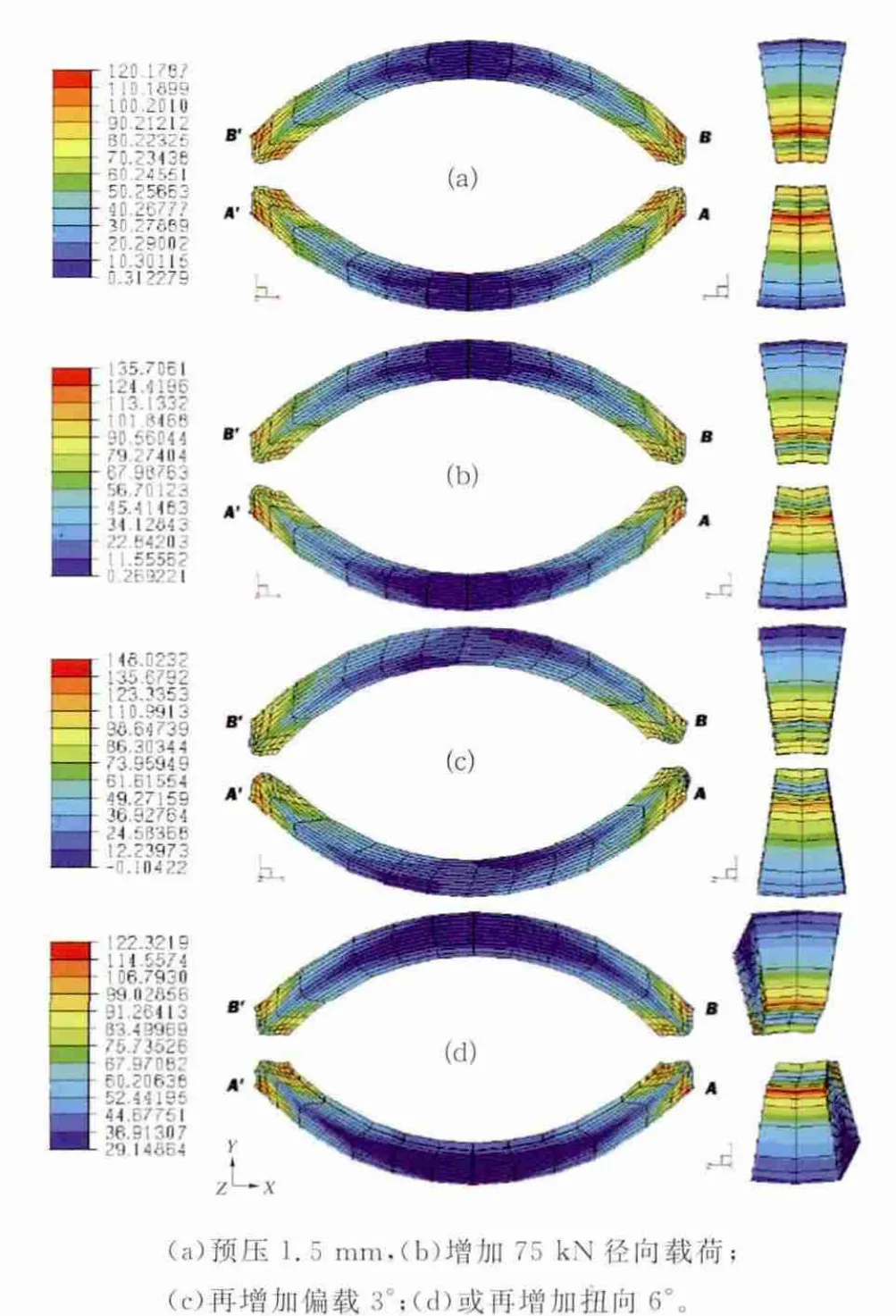

图6是在任意载荷条件下,最大应变在橡胶衬套的分布。由于径向载荷向下,图中A-A'位置是橡胶的临界应变区,分析中橡胶最大应变取自这一区域。

图6 橡胶衬套在载荷条件下的最大应变

2.1 原橡胶节点疲劳破坏参数

图7是原橡胶节点在工况1载荷下的最大应变图。从图中可以看出,当预压1.5 mm时,橡胶衬套产生巨大形变,以致溢出了橡胶衬套两露出端。当增加75 kN径向载荷时,橡胶衬套最大应变增大。当继续增加3°的偏载载荷时,橡胶衬套最大机械应变达到最大值148%,而当改为增加6°的扭向载荷时,其缓解了橡胶衬套应变,橡胶衬套最大应变降低到122%。

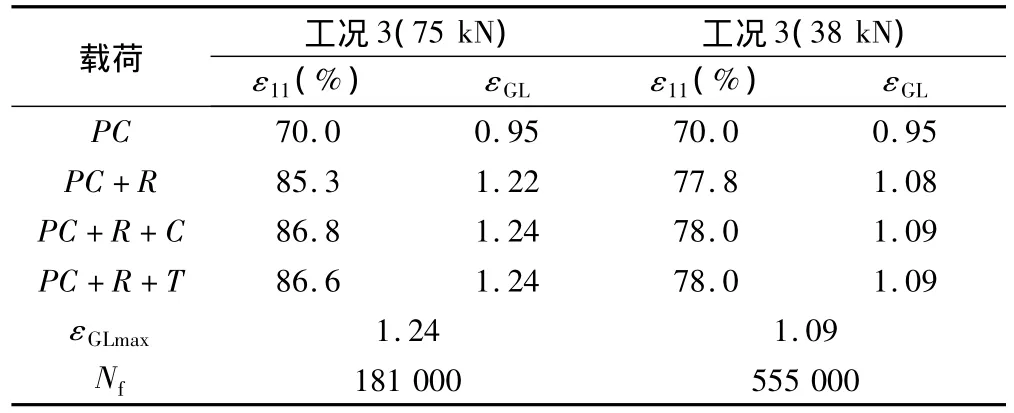

表1是通过试验载荷所得的最大Green-Lagrange应变算出疲劳破坏参数,包括了预压1.5 mm和预压1.0 mm的所有工况条件,可以看出预压量直接影响到橡胶节点的疲劳寿命,但通过减少预压缩量所达到的疲劳寿命仍然难以满足设计要求,需要对橡胶节点进行改进。

图7 橡胶衬套在工况1下的最大应变图

表1 橡胶节点工况载荷的疲劳破坏参数

2.2 改进橡胶节点疲劳破坏参数

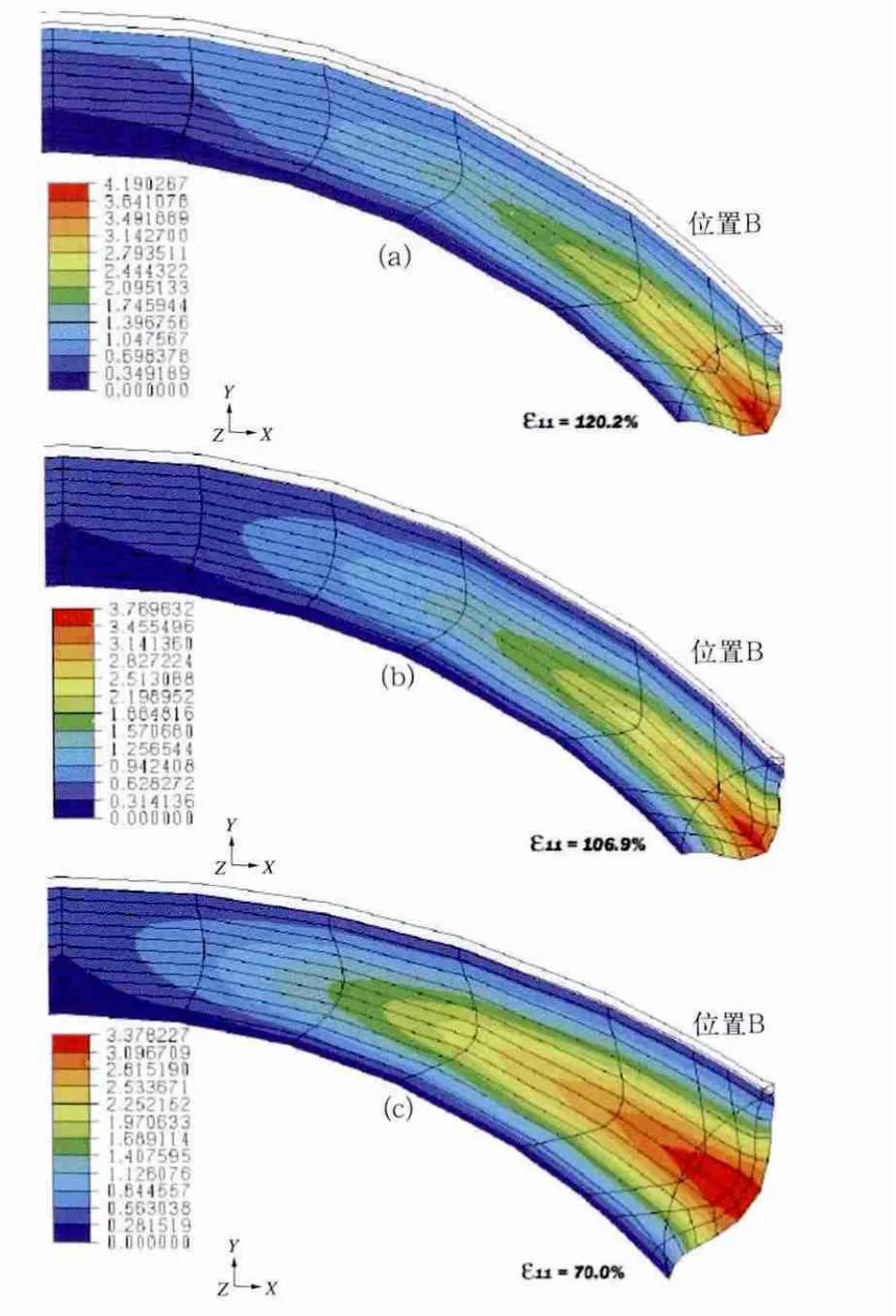

考虑到原橡胶节点结构在预压载荷下,橡胶衬套从两露出端溢出,造成形变过大,材料应变高,应力集中。新橡胶节点结构扩大了外钢套端部空间,使其呈“喇叭状”以减小橡胶衬套在端部的挤出,降低形变。图8是新旧橡胶节点在设定预压载荷下的橡胶衬套的形变和应变对比图,从图中可以看出,新橡胶节点在1.0 mm预压条件下,橡胶衬套挤出量减少,有效降低载荷对橡胶衬套的形变和应变,改进后的橡胶节点在1.0 mm预压条件下,最大机械应变仅有70%。

对新橡胶节点在工况下进行有限元分析,如图9。从图中可以看出,在橡胶衬套A-A'位置增加75 kN径向载荷后,橡胶衬套的最大机械应变仅为85.2%,分别增加3°偏载载荷或6°扭向载荷时,橡胶衬套的最大机械应变也未超过87%。

图8 新旧橡胶节点在工况载荷下形变和应变对比图

表2是新橡胶节点通过试验载荷所得的最大Green-Lagrange应变算出疲劳破坏参数,可以看出改进后的橡胶节点在标准工况下疲劳寿命已超过设计要求,即使在极端工况下,改进后的橡胶节点的疲劳寿命也接近设计要求,同时有限元分析得出新橡胶节点刚度等也满足设计要求。

表2 新橡胶节点工况载荷的疲劳破坏参数

图9 橡胶衬套在工况3下的最大应变图

3 结论

(1)建立了完整的转向架橡胶节点模型,并利用模型通过有限元分析预测转向架橡胶节点疲劳寿命。

(2)利用有限元分析转向架橡胶节点疲劳寿命短的原因,并通过减小预压增加疲劳寿命,但没达到期望值。

(3)根据非线性有限元分析结果,扩大橡胶节点端部空间,通过对外钢套边缘的改进,使新的转向架橡胶节点疲劳寿命达到设计要求,实际装车运营40多万公里未见异常,大大提高了转向架橡胶节点的使用寿命。

[1] 兰清群.高速列车转向架定位节点疲劳强度研究[D].成都:西南交通大学,2009:1-5.

[2] 韩 方.CW-2型转向架轴箱橡胶节点的应用与改进[J].铁道车辆,2005,(11):39-40.

[3] 姜纪鑫,勒晓雄,殷 闻.发动机橡胶悬置元件的疲劳寿命分析与预测[J].佳木斯大学学报,2011,(5):674-676

[4] Kim,W.D.,Lee,H.J.,Kim,J.Y.& Koh,S.-K.Fatigue life estimation of an engine rubber mount[J].International Journal of Fatigue,2004,(26):553-560.