中国传统坩埚炼铅技术初探

周文丽刘思然刘海峰陈建立

(1.中国科学院自然科学史研究所,北京100190;2.英国伦敦大学学院考古研究所,伦敦WC1H 0PY;3.北京科技大学冶金与材料史研究所,北京100083;4.北京大学考古文博学院,北京100081)

中国传统坩埚炼铅技术初探

周文丽1刘思然2刘海峰3陈建立4

(1.中国科学院自然科学史研究所,北京100190;2.英国伦敦大学学院考古研究所,伦敦WC1H 0PY;3.北京科技大学冶金与材料史研究所,北京100083;4.北京大学考古文博学院,北京100081)

坩埚炼铅法是中国传统炼铅技术中一种特别的冶炼方法,即在坩埚中用铁从硫化铅中还原出铅。本文梳理有关坩埚炼铅的文献资料,详细介绍该技术的冶炼过程,包括炉子的建造、坩埚的制作、配料、冶炼操作和金银的提取。另外,对近年来发现的两处古代坩埚炼铅遗址出土的坩埚和炉渣进行科学检测,以复原当时的技术。并与蒸馏法炼锌、坩埚炼铁等中国传统坩埚冶炼技术作比较,阐述坩埚炼铅的技术特征。

坩埚炼铅 铁还原 长方形炉

铅是自然界中非常重要的重金属之一,它的熔点很低(327℃),远低于铜铁,较易冶炼,可能是人类最早冶炼出来的金属。早在公元前6千纪,地中海东部和中东就已发现了一些铅器[1]。中国已知最早的含铅制品是甘肃永靖秦魏家出土的齐家文化时期的铜环[2],含铅量为5%,而最早的纯铅器是出土于辽西大甸子夏家店下层文化墓地的两件铅制品[3]。商周时期铅是青铜器的重要合金元素之一,青铜器中铅含量可高达30%多;铅还用于制作纯铅器,多作为随葬的明器[4,5]。秦汉以后,铅被大量用于制造钱币、铅丹、火药和生产金银等[6]。

铅在古代的用途如此广泛,但是古文献中有关铅的冶炼技术的记载很少。明代宋应星《天工开物》“五金篇”说铅有“银矿铅”、“铜山铅”、“章节铅”三种[7],其中“银矿铅”是含银的方铅矿(硫化铅,PbS),“铜山铅”是含铅的多金属石英脉矿,“章节铅”是方铅矿[8],这些铅矿石都是在炉子中直接冶炼。一般而言,古代炼铅用的矿石主要为方铅矿,可以在敞炉中较为氧化的气氛下直接反应,生成的氧化铅和硫化铅反应直接生成金属铅;也可以冶炼前先将方铅矿焙烧成氧化铅,然后在竖炉中还原生成金属铅。若所得到的金属铅中含银,可用灰吹法炼银,因此炼铅与炼银是紧密相关的。

近年来,学界发现中国还有一种坩埚炼铅的传统方法,即在坩埚中用铁从方铅矿取代出铅。这种坩埚炼铅法是利用比铅对硫有更大化学亲和力的金属铁,从硫化铅中把铅取代出来,而铁则与硫结合形成硫化物(反应化学式为Fe+PbS=FeS+Pb)。反应结束后,生成的铅由于密度最大,沉在坩埚的最下面,而生成的硫化铁在中间,炉渣在最上面。这个反应根据密度的大小分离出铅,所以又称作“沉淀熔炼法”。

最早明确指出中国存在坩埚炼铅法是《中国科学技术史·矿冶卷》,书中引用了一则清乾隆年间甘肃巡抚的奏章,并展示了一张河北平泉南铅沟辽金元时期炼铅坩埚残片堆积的照片[9]。《中国传统工艺全集·金属工艺卷》也提到“沉淀炼铅”法,引用的是1958年大炼钢铁时期的一份传统炼铅资料[10]。这些材料虽未展开充分的讨论,但为中国古代存在坩埚炼铅法提供了重要的线索。直到2009年,北京大学考古文博学院等在河北曲阳发掘定窑遗址时,在燕川村发现了一处坩埚冶炼遗址,经初步研究判断坩埚是用于炼铅的[11];2010年陈建立等在调查河南桐柏围山遗址时,发现了与燕川遗址类似的冶炼遗物。另外,在河北唐县[12]、山西翼城[13]、山西应县和辽宁辽阳①承山西省考古研究所刘岩先生惠告,在山西应县发现内部充满炉渣的坩埚中段残块,年代初定为辽金时期;承中国人民大学刘未先生惠告,在辽宁辽阳冮官屯窑也发现内部充满炉渣的坩埚中段残块,年代可能是辽金时期。等地也有类似遗物的发现。多处坩埚炼铅遗址的发现为研究这种技术提供了重要的契机。

本文结合文献记载与实物证据,对有关坩埚炼铅的文献记载作进一步的梳理和分析,对曲阳燕川和桐柏围山遗址出土坩埚和炉渣进行科学检测,试图复原传统坩埚炼铅技术,并与中国传统蒸馏法炼锌和坩埚炼铁技术进行比较,阐述坩埚炼铅的技术特征。

1 有关坩埚炼铅的文献记载

目前发现中国古代与坩埚炼铅技术有关的文献记载,只见于清乾隆二十二年(1757年)甘肃巡抚吴善达的奏章中[14]:

今开采喜雀岭铅觔,经靖远县试煎一炉,装矿砂四百五十斤,共煎获净铅二百二十五斤,每采矿砂一斤给工价银一分一厘二毫五丝,共用银五两六分二厘五毫。自喜雀岭至打拉池计程一百四十里,每驮矿砂一百二十斤,给脚价银二钱一分二厘五毫,每炉装烧矿砂四百五十斤,共该脚价银七钱九分六厘八毫七丝五忽。每炉用装矿砂罐一百个,每个银三厘七毫五丝,共用银三钱七分五厘。每矿砂一斤加用分铅生铁六两八钱五分,共用生铁一百九十二斤十一两五钱,每斤银一分三厘七毫五丝,共用银二两六钱四分八厘六毫三丝六忽七微。每矿砂一斤加烧炼石炭一斤八两,共用石炭六百七十五斤,每斤银五毫五丝,共用银三钱七分一厘二毫五丝。每炉用引火柴一捆,银七厘五毫。每炉用墁炉麦草一束,银六厘二毫五丝。每炉用熄火水六担,银七厘五毫。每炉用碾装砂矿并拉风箱小夫二名,每名给银五分,共用银一钱。每炉用分铅匠一名,给银六分。每炉用清铅石炭四十斤,每斤银五毫五丝,共用银二分二厘。以上共用银九两四钱五分七厘五毫零,以每炉出净铅二百二十五斤摊算,每净铅一斤

实需商本银四分二厘零。

该奏章为吴善达上奏乾隆皇帝,请求开采甘肃灵州喜鹊岭铅矿,并将试煎所需的原料、运输和劳力的费用一一列出。奏章中记载的试煎所用的即坩埚炼铅法:将450斤“矿砂”(铅矿石)和190余斤“分铅生铁”(还原剂铁)盛入100个“装矿砂罐”(坩埚)中,用675斤“石炭”(即煤炭)为燃料在“炉”中加热,得到225斤“净铅”(表1)。

根据1958年大炼钢铁期间曾出版过传统炼铅的书籍资料的线索,搜集到三本记载有坩埚炼铅法的小册子,包括两本《土法炼铅》和一本《土法自来风炉提炼铜铅金银》[15—17]。另外,在20世纪六七十年代出版的铅冶金的教材中发现了较为详尽的坩埚炼铅法的描述,不过至90年代教材中的记载已很简略,而21世纪以来出版的教材已无对该法的介绍[18—22]。1996年,李兴正发表了《浅谈土法(坩埚炉)炼铅》一文,提到该法在20世纪90年代湖南省南部、广东省北部仍广泛被个体和乡镇企业所采用[23]。随着近年来政府对传统冶炼的取缔,这种传统炼铅技术可能已不复存在。根据1958年以来的资料,可见坩埚炼铅法是把铅矿石、铁等原料装在坩埚里,将几十个至几百个坩埚并排置于长方形的炉子中,用煤炭或焦炭作为燃料加热坩埚,坩埚内部的铅矿石被铁还原出铅的方法。不同地方冶炼操作有差异,相关数据见表1。冶炼过程包括炉子的建造、坩埚的制作、配料、冶炼操作和金银的提取,具体步骤详述如下。

(1)炉子的建造

坩埚炼铅的炉子为长方形,两长边和一短边砌三面炉墙,一短边留作活墙(图1)。炉子容积大小,视铅的产量(坩埚的数量)而定,宽度以操作方便为宜,通常为1~2米,长度不一,短则1米,长可达3米,高度通常为1米左右。炉身里底部稍宽于上部,形成梯形,以保证火力集中,节省燃料。三面炉墙或由土坯、破砖或乱石建造,造价低但耐火度差,或由耐久的耐火砖砌就,内部涂以一层煤末或掺焦炭粉的耐火泥。

这种炉子利用自然通风,有的称其为“自来风炉”,其炉底部通风道的设置对冶炼效果有很大影响。炉底部铺一层厚5~10厘米的泥土,使炉底高于外部地面,让空气能自下而上送入炉中。在土层上铺砖条,沿着炉身长度平行摆放5~10行,行间距约为10厘米;砖与砖之间留1~2厘米缝隙,以便于炉内空气自由穿通(图1)。在砖条上面横摆耐火土制炉条,也可由破旧坩埚块作炉条,其作用是使炉底空间加高,风力畅通,还能承托上部煤炭不致下落;炉条有两种摆法:一种是“一字平列”,另一种是条与条“顶端交叉”。活墙在装炉前才砌就,砌在砖条的上部,以挡住燃料和坩埚,出炉时推倒,便于提罐出炉和清理炉膛。

自来风炉在建炉时一般不用考虑方向,但是活墙外要有较大空地放置冶炼完的坩埚。若在山沟建炉尽量使炉子与山沟方向垂直,这是因为山沟一般风大,顺着山沟建炉风力从一端进入,从另一端排出,炉中就得不到足够的风力。

图1 坩埚炼铅炉([20],247页)

(2)坩埚的制作

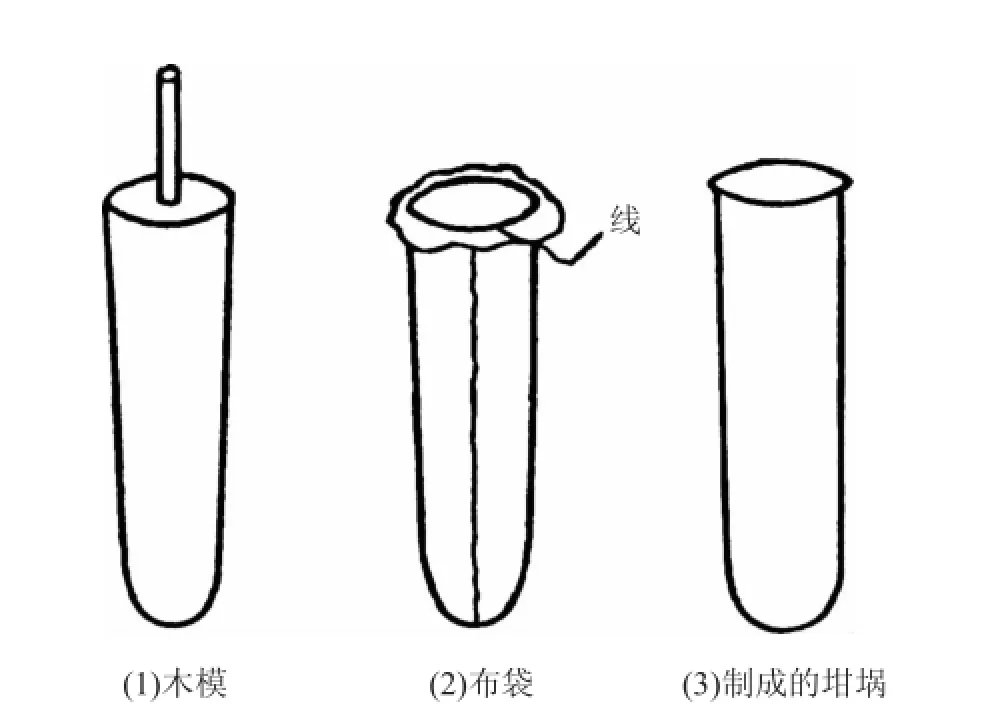

坩埚的形状多为管状,高35~50厘米,直径10~16厘米;也有直径大到25厘米,但是高度也只有32厘米的筒状坩埚。制作坩埚的泥料需能耐高温,通常是用耐火土(如坩子土),掺入一定比例的熟料(如缸砂)和焦炭或煤炭粉末;和泥时均匀混合,用碾子碾熟或用脚踩、木棒或铁棍抽打,最后用湿布或湿麻袋盖上,陈腐几天。坩埚多用木模翻制而成。为脱模方便,除在木模上撒放干粉或缸砂外,还用布套套上,布套上留有透气眼,套顶部留一条细绳,以提取布套(图2)。最后将泥坨放在木套上,用手按打,再用木板抽打一遍。制好的坩埚需自然干燥,然后放在炉子旁边受热干燥待用。

(3)配料

炼铅所用的铅矿石是方铅矿,矿石含铅最好达到30%以上,若品位较低可以先进行手选和水选,并粉碎到0.5~1.5厘米大小。矿石中加入约10%~40%的废铁(如铁屑、铁末、铁皮、铁块等),加铁的多少根据矿石中硫含量的多少而定;加入的铁不能生锈,否则会影响冶炼。铅矿中还要加入一定量的煤末或焦炭末,有的时候还加入少量的石灰(CaCO3)或苏打(Na2CO3),作为熔剂和脱硫剂,以提高铅的回收率[15]。如果没有铁,可用铁矿石和焦炭、木炭等还原剂加入坩埚内,使其冶炼生成铁后再还原硫化铅[10,15]。

(4)冶炼操作

装炉冶炼前,先砌好活墙,再在炉条上放一层底煤,上铺一层容易燃烧物料(如稻草、木屑、木柴、木炭等),分层装入大号煤、二号煤、三号煤、四号煤,煤块大小从大到小,煤层总厚度为40~80厘米(图3)。将坩埚排列在煤层上,装坩埚时要托住坩埚底部,以防破裂,并保持坩埚与墙的四周留有5~10厘米的空隙,用碎煤将空隙填满。用坩埚残片或瓦片、缸片盖在坩埚上,以减少热量的损失。从下部通风口用木柴引火,就可以让其自行燃烧。一般冶炼3~8小时后,炉料熔化,发出“像熬粥一样‘库察库察’的声音”,坩埚口不再冒白烟,可持铁棍或铁钎插入坩埚里试探,看是否还有铅混在上层的“釉子”(即炉渣)里。若炉渣里铅颗粒较少,似玻璃,表明反应充分,即可拆除活墙将坩埚取出;也可堵住通风道,待炉内冷却后取出坩埚。最后打碎坩埚,打去上层的炉渣和中层的硫化亚铁,得到最下层的铅,又称“铅饼”或“铅蛋”。将不带炉渣的坩埚壁碾碎,可以代替缸砂作为制作坩埚的熟料。也有采用倒出法,在坩埚出炉后、冷却前利用铅重渣轻的原理进行铅渣分离。

图2 制作管状坩埚的木模、布套与制成的坩埚([20],246页)

图3 装煤码罐示意图([20],248页)

(5)从粗铅中提金银

硫化铅矿通常含有金银等贵金属,可从坩埚生产的铅中提炼银和金,采用的是传统的“灰吹法”,即利用铅易于被氧化成氧化铅、氧化铅可被炉灰吸收的性质而把铅中的银提取出来。炼银炉为长方形,用土坯砖石等砌成,炉底用灰料抹成一个或数个椭圆形的炉池,用于放置粗铅。灰料的配比为50%~70%灶灰或木柴灰,30%~50%石灰或洋灰。炉池上置耐火泥制成的月牙形或括形炉条,炉条上放煤炭或焦炭加热,炉池里的粗铅熔化后渗入炉底灰内,留下银。渗入铅的炉底灰就是氧化铅,俗称“大底”,可以粉碎后加煤末装罐冶炼,重新生成铅。所得银若含有一定量的金,可用硫酸或硝酸溶液溶解,银生成硫酸银或硝酸银,而金沉淀下来。硫酸银和硝酸银可用铜置换得银。

2 古代坩埚炼铅的实物证据

前述清代奏章并非中国古代使用坩埚炼铅法的孤证。目前在中国北方已发现包括河北曲阳燕川、河南桐柏围山在内的多处唐宋辽金元时期的坩埚冶炼遗址,这些遗址出土的坩埚为圆筒形,多为内部充满炉渣的坩埚中段和未附着炉渣的坩埚底部,通过对炉渣的初步分析判断坩埚是用于炼铅的,采用的很可能是铁还原法。下面将以曲阳燕川和桐柏围山遗址为例,从检测分析角度对此技术进行简要探讨,与文献研究相互佐证,为了解此技术的发展过程提供资料。

河北曲阳燕川遗址紧邻著名的宋元时期烧造白瓷的定窑遗址。2009年9月至12月北京大学考古文博学院、河北省文物研究所和曲阳县定窑遗址文物保管所组成联合考古队,对定窑遗址进行考古发掘,在燕川村发现一处冶炼遗址,出土了大批坩埚、炉渣等冶炼遗物,堆积层厚达一米多,面积可达十万平方米左右,发掘者将年代初步定为金元时期[11]。陈建立等于2009年11月赴发掘现场考察,并于2013年4月再次调查燕川遗址,对坩埚和炉渣进行了取样和初步分析。

河南桐柏围山遗址在河南省西南部的桐柏县围山村,南临破山银矿,属银铅共生矿[24]。李京华曾对该遗址做过调查,发现围山遗址东西长约500米,南北宽25~70米,出土大量坩埚和炉渣,遗址西北部饼式渣较多,为竖炉冶炼区,东南部多为坩埚残块和坩埚渣,为坩埚冶炼区[25]。李京华认为围山遗址是唐宋时期的炼银遗址,但他未对两类炉渣做过分析。2010年3月陈建立等对围山遗址进行了田野调查,采集到一批坩埚和炉渣样品,并对样品进行了初步分析。

对两处遗址出土的坩埚和炉渣进行了宏观观察、显微观察和扫描电子显微镜及能谱分析。将坩埚和炉渣制成标准金相样品后,先在金相显微镜下进行单偏光和正交偏光显微组织观察,然后用扫描电子显微镜及能谱仪获得样品的平均成分和物相成分,平均成分是3~5次面扫随机区域后平均所得,并经配氧和归一化处理。本次分析工作完成于北京大学考古文博学院和英国伦敦大学学院。因篇幅所限,本文只列出少量数据,简要说明分析结果,更详细、深入的研究结果将另撰文论述。

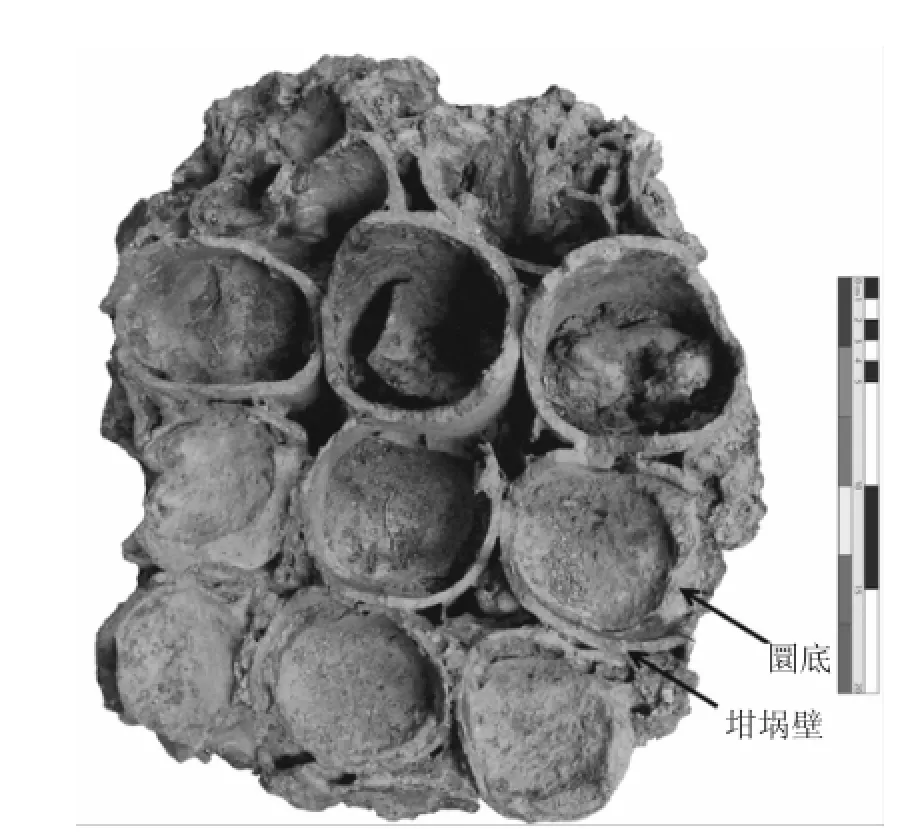

燕川出土坩埚呈黄白色,均为使用过的残断品,多为上下均残缺的、内部充满炉渣的坩埚中段以及圜底的坩埚底部,部分坩埚表面黏附有流淌出来的炉渣(图4a)。燕川坩埚为圆筒状,外径为8~9厘米;壁厚不均匀,为3~8毫米;底部为圜底,最厚处达1.5~2.2厘米;因未发现完整的坩埚,其总高不明,但较长的坩埚中段残块有约20厘米。桐柏所出坩埚与燕川坩埚类似,也为圆筒状,上部口径(7~10厘米)略宽于下部口径(6~8厘米)(图4b),壁较厚,约1~2厘米,底部最厚处可达4~5厘米,最长的坩埚中段残块也有近20厘米。

图4 燕川(a)和围山(b)出土的坩埚中段,内部充满炉渣(标尺总长20厘米)

2013年4月调查燕川遗址时采集到一块烧结的冶炼炉底,九个完整坩埚底部及大量坩埚残片仍黏结在炉底的煤渣上(图5)。这表明这些坩埚是并排置于炉内,排列非常紧密,其间留有的空隙很小,说明坩埚主要由煤炭从下部加热。从图5可以看出,坩埚圜底与坩埚壁并不是一体的,圜底较厚,周围有明显的断口,而较薄的坩埚壁包住了圜底。这说明两者不是一次制作而成,而是在圜底上再加制坩埚壁,这一现象可能表明坩埚底部可被重复利用。重复利用较厚的圜底可以节约原料,而且圜底经过炼铅过程中的加热会形成烧结程度更高的胎体,更为耐火,不过如果圜底和坩埚壁之间的结合不紧密,会造成冶炼失败。

图5 燕川遗址采集所得烧结冶炼炉底,九个完整的坩埚底部呈正方形排列于其上,圜底和坩埚壁不是一体的(标尺总长20厘米)

使用这类圆筒形坩埚,相对于敞口的坩埚,较易保持冶炼过程中的还原气氛。圜底坩埚比平底坩埚有更好的抗热震性。坩埚的底部较厚,有利于维持结构上的稳定性,也可提高底部对炉料的侵蚀能力[26]。从坩埚基体的化学成分来看,用于制作坩埚的黏土较为耐火,含有25%左右的Al2O3,少量FeO、K2O和CaO等熔剂组分(表2)。坩埚中还含有较多夹杂物,最大的可达1~2毫米,其成分类似于基体。制作坩埚的可能是高岭土类原料,但是含有较多杂质。坩埚基体的烧结程度较高,在使用前可能经过预烧。坩埚内侧几乎未与炉渣融合,两者界限清晰。

表2 燕川和围山坩埚基体的平均化学成分(w t%)

燕川和围山遗址出土坩埚内部充满绿色、黑色或蓝色玻璃态炉渣,炉渣中多夹杂有大量的石英类夹杂物,桐柏遗址炉渣的孔隙率高于燕川遗址,炉渣的上部通常有较大的气泡(图4)。两处遗址出土炉渣的玻璃态基体的初步化学分析显示,炉渣多为CaO-FeOSiO2体系(表3),SiO2含量超过40%,FeO和CaO含量波动较大,有的炉渣CaO含量可达15%,显示可能使用了钙质助熔剂。其他元素中Al2O3含量亦波动较大,还含有少量的SO3、PbO和ZnO。炉渣中的铅含量较低,有的低于电镜能谱的检出限(0.1%),这说明冶炼时坩埚内的还原气氛很强,铅无法以氧化态存在,大部分被还原为金属铅,而少量仍以硫化态存在。炉渣中含有金属铅颗粒和硫化亚铁颗粒,燕川炉渣中还发现金属铁颗粒,尺寸较大者肉眼可见,最大的长达1厘米(图6),围山炉渣中还发现包含有金属铅、金属铁、铅铁硫化物等的颗粒(图7)。普遍存在的金属铅可作为坩埚用于炼铅的主要证据。另外铅颗粒中普遍含银,燕川炉渣中有近一半铅颗粒含银,有的含银量高达13%,围山炉渣中的铅颗粒大多含银,银含量1%~3%,这表明两处遗址所炼出的铅可用于提银。

图7 围山炉渣中发现的多相颗粒的扫描电镜背散射电子照片,该颗粒由金属铅、金属铁以及硫化物(硫化铅小颗粒分散在硫化铁相中)组成(放大倍数800倍,左下角标尺长70微米)

从围山炉渣中的多相颗粒(图7)可以看出,金属铁与硫化物在高温下共熔形成液相,过剩的铁置换硫化物中的铅,使其还原成为金属铅。金属铅比重较大,率先沉降至坩埚底部,只有少量残留附着于硫化物颗粒周边。冷却过程中未反应的铁从硫化物中析出,形成硫化物颗粒内的不规则状物相。需要说明的是,炉渣中的铁颗粒为次生产物,即从硫化物液相中析出而成,尚无法准确判定金属铁的原始形态或来源。不过燕川炉渣中还发现了肉眼可见的金属铁颗粒,表明很有可能金属铁以单质形式加入坩埚。但据炉渣分析结果尚无法排除部分铁在坩埚中由铁氧化物还原而成的可能性。

两处遗址坩埚内侧还发现了少量木炭遗痕(图8),说明木炭亦可能作为还原剂被加入坩埚中。炉渣较高的孔隙率可能为这部分木炭氧化形成的二氧化碳气体无法从高黏度的炉渣表面排出所致。木炭的作用主要是增强坩埚内的还原气氛,以使铁不被氧化进入炉渣中,提高反应效率。不过,燕川和围山发现的坩埚中段均被炉渣完全填充,最长渣块长度超过20厘米,除了坩埚底部,未被炉渣填充的坩埚残片较少见于遗址。这一现象与其他蒸馏法炼锌、坩埚炼铁等坩埚冶炼遗物存在较大区别,后两者的坩埚中渣量很少,未黏炉渣的坩埚壁较多,说明坩埚内的大量碳质还原剂被燃烧气化。而燕川和围山坩埚中较长的渣块表明碳质还原剂的用量很小,金属铁可能是主要还原剂。

图8 围山坩埚和炉渣交界处的单偏光显微照片,箭头指示两块木炭遗痕(放大倍数200倍,右下角标尺长100微米)

综上所述,曲阳燕川和桐柏围山遗址可能使用了金属铁与木炭的混合物作为还原剂与硫化铅反应,生成的金属铅沉降至坩埚底部。待整个体系冷却后,打破坩埚底收集铅金属。由于坩埚为一次性使用,大量充满炉渣的坩埚残块被遗弃在遗址上。截至目前,尚未在两处遗址发现坩埚炼铅炉的遗迹,炉型结构无法复原。

3 讨 论

燕川和桐柏遗址出土坩埚和炉渣所反映的冶炼技术在很多方面都与1958年以来文献记载的传统坩埚炼铅技术类似。首先,两处遗址的坩埚主要为圆筒形、圜底,与文献中记载的坩埚形制相似,体量略小;坩埚的原料以高岭土为主,而文献中提到制作坩埚的主要原料是“耐火土”、“坩子土”等,也是高岭土类耐火黏土。其次,两处遗址坩埚中的炉渣中铁含量较高,存在一些铅颗粒、铁颗粒、硫化亚铁和木炭等,表明很可能使用了金属铁和木炭为还原剂冶炼硫化铅的方法,而文献中记载用铁和焦炭或煤炭为还原剂。再次,从燕川遗址发现的烧结炉底上紧密排列的九个坩埚底部可以判断坩埚在炉子中的排列方式,这也与文献中描述的坩埚炼铅炉中坩埚的放置方式一致。

从古代遗址的实物证据、清代奏章和1958年以来的记载的一致性,可以判定坩埚炼铅技术是中国一种传统炼铅法。这种技术和中国传统蒸馏法炼锌、坩埚炼铁等坩埚冶炼技术在很多方面非常相似,都是将多个坩埚放置在以煤炭为燃料的长方形炼炉中冶炼。长方形炼炉的炉壁多由砖块砌就,炉子的宽和高在1米左右,长度不一,可以容纳几十个至几百个坩埚;这种炉子的底部布置方式多样,通常在炉壁下部留有多处通风孔;炉子所用的燃料多为煤炭,一般利用自然风力冶炼,不需要鼓风设备。坩埚冶炼技术,相比于在炉子中直接冶炼,可将燃料的燃烧和矿石的还原分离开,这样一方面可以确保坩埚内部保持很强的还原性,另一方面可以用煤炭为燃料、利用自然风力,与以木炭为主要燃料、需要人力鼓风的炉子冶炼相比,大大降低了冶炼成本。

在这三种可以由坩埚冶炼的金属中,锌由于其挥发性,只能用坩埚来进行蒸馏。中国古代蒸馏法炼锌技术采用下火上凝的方式,最晚从明代后期即已使用,清代锌在西南地区有大规模生产,明清时期锌主要用于生产黄铜钱币、礼器、造像和用具等[27,28]。20世纪炼锌技术在西南偏远地区一直都在使用,1958年大炼钢铁期间也曾用过这种技术[29—33]。据传统炼锌技术,炼锌所需的煤炭的重量是锌矿石的2~3倍,因此便于获取煤炭是炼锌技术的关键,通常将锌矿石运到煤矿产地去冶炼,而且往往利用煤层附近的耐火土来制作坩埚。

不同于锌,铁和铅在古代主要是由炉子冶炼的。中国古代炼铁以竖炉冶炼为主,坩埚炼铁技术于19世纪起流行于山西、河南、山东、辽宁等省,尤以山西太行山地区最盛,一直持续到1958年大炼钢铁时期,之后停止生产[34,35]。李约瑟(Joseph Needham)认为山西盛行坩埚炼铁是利用当地丰富的铁矿、煤炭和耐火土资源,所需成本很低。他还引用了1920年瑞典地质学家丁格兰记录的山西坩埚炼铁的经济数据,发现煤炭的费用占总成本的一半多[34],可见煤炭之于坩埚炼铁的重要性。

同样,用坩埚来炼铅可能一定程度上也是为了使用煤炭为燃料。如本文开头所述,中国古代炼铅多为炉子冶炼,近年来冶金考古学家对古矿冶遗址的调查发现,长江流域等南方地区唐宋以来用竖炉炼铅[9]。而目前发现的坩埚炼铅遗址多集中在北方地区,有的还处于瓷窑遗址,应该是为了利用北方丰富的煤炭和耐火土资源。1958年以来,除了传统坩埚炼铅外,还采用传统鼓风炉炼铅,即先将铅矿石烧结焙烧、再用鼓风炉还原熔炼的炼铅法。李兴正对比这两种方法,认为坩埚法投资更少,生产管理较容易,不过产量和效益较小,适合小规模生产[36]。

不过,与其他坩埚冶炼技术不同,坩埚炼铅不单用碳质还原剂,还加入金属铁去还原硫化铅。这种炼铅法,不需要对硫化铅矿进行焙烧,避免了铅在焙烧过程中的挥发,从而使得金银等贵金属更容易富集在铅中。然而,坩埚炼铅需要消耗一定量的金属铁,会适当的提高成本。按吴善达的奏章,生铁的用量为铅矿重量的43%,占总成本的28%。不过据传统坩埚炼铅的记载,铁的用量有大有小,高则为铅矿重量的30%~40%,低则10%,而且多是铁屑、铁末、铁皮、铁块等废铁,还有的用铁矿石(表1),相对成本可能较低。另外,在桐柏围山遗址,还发现了大量表面具有流动痕迹的炉渣,对其中一块炉渣进行分析,发现其玻璃基体中嵌有大量铁颗粒,大部分铁颗粒被一薄层硫化铁包裹,内部还有大量硫化铁夹杂。这说明围山遗址还存在竖炉炼铁活动,炼铁所用的原料有可能是坩埚炼铅所产生的硫化亚铁,只需将其焙烧脱硫,即可作为原料加入炼铁炉。这种方式还原所得的金属铁由于硫含量较高,不适于做铁器,但作为坩埚炼铅的还原剂却不存在问题。使用炼铅产生的硫化铁废料生产炼铅所需的金属铁可以大大减少坩埚炼铅对铁的需求量,另外在硫化铁中包裹的铅、硫化铅物相也可以重新回炉,减少损失。由此看来,桐柏围山遗址的炼铁活动可能是与炼铅活动相互配合。但由于遗址尚未发掘,两种冶炼活动是否共时尚待检验。值得注意的是,桐柏围山素以采冶白银为名,南北朝的南齐时曾设围山县管理银矿,唐宋时期已具规模,明末逐渐废弃[24]。围山炉渣中的铅颗粒大多含银,因此坩埚炼铅很可能就是为了提取铅中的银,故耗费一定量的铁也不太会影响其经济效益。燕川炉渣中的铅颗粒也含有较高的银含量,其生产的铅用于炼银的可能性也非常高。

有趣的是,世界上除了中国,印度也有坩埚炼铅技术的记载。14世纪早期印度学者菲鲁(Thakkura Pherū)编写的一书中就记载了这种用铁还原的坩埚炼铅法:“从铅矿山获得的矿石通过破碎、研磨、水洗方式选矿。所得物质也含有脉石部分,和六分之一的铁混合。混合物装入容积为100帕拉斯(palas,重量单位,约合4.7千克)的坩埚。三十个这样的坩埚放在一个炉子里加热。所得的铅的质量是初始物质的质量的四分之一”([37],19页)。菲鲁的书中还绘有坩埚冶炼炉的截面图(图9),所显示的技术与中国的坩埚炼铅技术有一些差异:坩埚是上粗下细的筒状坩埚,炉子的形状不明;块状燃料堆放在坩埚之间及其上部,但文献中未说清是什么燃料;两个印度工匠在用楔形皮囊鼓风器鼓风,表明炼铅需要人工鼓风。不过除了这条文献外,尚未发现与印度坩埚炼铅技术有关的文献记载和考古证据①大英博物馆著名冶金考古学家克拉多克(Paul Craddock)在印度做过很多冶金考古的研究,他说从未见过印度有坩埚炼铅技术的文献记载和考古发现。。中国的坩埚炼铅技术与印度有何关系,尚待将来更多的研究。

图9 菲鲁记载的印度坩埚炼铅炉子([37],20页)

用铁还原的炼铅法,除了用坩埚冶炼,也有用鼓风炉冶炼。19世纪英国著名冶金学家的珀西(John Percy)在《铅冶金》(The Metallurgy of Lead,1870)一书中记载了德国18世纪下半期的上哈茨山地区和上西里西亚地区开始采用铁还原法鼓风炉炼铅[38]。19世纪,德国、法国、英国和日本等国家都在使用这种炼铅法[37]。在欧洲,用铁还原铅矿石法可追溯到文艺复兴时期的炼金术,德国冶金家阿格里科拉(Georg Agricola)在《论矿冶》(De Re Metallica,1556年)[39]和艾克(Lazarus Ercker)在《论矿石和试金》(Treatise on Ores and Assaying,1574年)[40]中都提到用铁对方铅矿试金。由此推测,古人在竖炉炼铅、炼金术等活动中,会发现铁能够将不太活泼的金属置换出来的性能。在中国,早在两宋时期被用于“胆铜法”大规模炼铜,即利用铁比铜的活泼性强,用铁置换胆矾(硫酸铜)溶液的铜离子为单质铜。这种用铁还原铜的胆铜法,早在汉唐时期已被炼丹家们所认识[41]。虽然坩埚炼铅不同于水法冶金的胆铜法,是火法冶金,但其技术起源也可能与炼丹有关。

4 结 语

本文通过对有关坩埚炼铅文献记载的梳理和对两处遗址坩埚炼铅技术的研究,试图复原这种技术。坩埚炼铅技术和中国特有的蒸馏法炼锌和坩埚炼铁技术十分类似,都是将多个坩埚放置在以煤炭为燃料、自然鼓风的长方形炉子中冶炼的技术,属于中国坩埚冶炼的技术传统。中国传统坩埚炼铅技术在坩埚中用金属铁为主要还原剂还原硫化铅,是一种独特的冶金方法,在世界冶金史上有着重要地位。由于目前掌握文献和实物证据的局限性,尚无法厘清这种技术的起源与发展过程,这有待将来更多的研究。

致 谢 感谢北京大学考古文博学院秦大树教授、河北省曲阳县定窑遗址文物保管所杨敬好所长、河南省桐柏县文物管理所、北京科技大学冶金与材料史研究所李延祥教授和两位审稿专家对本文写作提供的帮助。

1 Craddock P T.Early Metal Mining and Production[M].Edinburgh:Edinburgh Univ.Press,1995.127.

2 北京钢铁学院冶金史组.中国早期铜器的初步研究[J].考古学报,1981,(1):287~302.

3 中国社会科学院考古所.大甸子——夏家店下层文化遗址与墓地发掘报告[M].北京:科学出版社,1998.334.

4 李敏生.先秦用铅的历史概况[J].文物,1984,(10):84~89.

5 陈钦龙.试论先秦时期的铅器[J].平顶山学院学报,2006,(6):53~56.

6 赵匡华,张清健,郭保章.中国古代的铅化学[J].自然科学史研究,1990,(3):248~257.

7 宋应星.天工开物[M].潘吉星译注.上海:上海古籍出版社,2008.154.

8 夏湘蓉,王根元,李仲均.中国古代矿业开发史[M].北京:地质出版社,1980.277~281.

9 韩汝玢,柯俊.中国科学技术史·矿冶卷[M].北京:科学出版社,2007.316~317.

10 谭德睿,孙淑云.传统工艺全集·金属工艺卷[M].郑州:大象出版社,2007.50.

11 定窑考古队.河北曲阳涧磁村定窑遗址[DB/OL](2010-06-12)[2013-11-20]http://www.china.com.cn/culture/

2010-06/12/content-20250706.htm

12 Xie Pengfei,Rehren Th.Scientific analysis of lead-silver smelting slag from two sites in China[M]∥Mei Jianjun,

Rehren Th(eds).Metallurgy and Civilisation:Eurasia and beyond.London:Archetype,2009.177~183.

13 程群,李延祥,李建西,董利军,王迎泽.山西省翼城县东南两处遗址的炉渣研究[J].中国国家博物馆馆刊,

2012,(3):132~139.

14 中国人民大学清史研究所,档案系中国政治制度史教研室.清代的矿业(下册)[M].北京:中华书局,1983.382

~383.

15 青海冶金工业部.土法炼铅[M].西宁:青海人民出版社,1958.

16 内蒙古工业厅冶金局.土法炼铅[M].呼和浩特:内蒙古人民出版社,1958.

17 北京公私合营熔炼厂.土法自来风炉提炼铜铅金银[M].北京:冶金工业出版社,1958.

18 东北工学院有色重金属冶炼教研室.铅冶金学[M].北京:冶金工业出版社,1960.254~258.

19 东北工学院有色重金属冶炼教研室.铅冶金[M].北京:冶金工业出版社,1976.296~299.

20 株洲冶炼厂《冶金读本》编写小组.铅的生产[M].长沙:湖南人民出版社,1973.

21 陈国发.重金属冶金学[M].北京:冶金工业出版社,1992.83.

22 彭容秋.铅冶金[M].长沙:中南大学出版社,2004.

23 李兴正.浅谈土法(坩埚炉)炼铅[M].四川有色金属,1996,(1):24~26.

24 漆丹志.桐柏围山城金银矿古采冶史考证[J].河南地质,1994,(3):230~240.

25 李京华.冶金考古[M].北京:文物出版社,2007.71~72.

26 Rehren Th,Bayley J.Towards a functional and typological classification of crucibles[M]∥La Niece S,Hook D,Craddock P T(eds).Metals and Mines:Studies in Archaeometallurgy.London:Archetype,2007.46~55.

27 Zhou Weirong.The origin and invention of zinc-smelting technology in China[M]∥La Niece S,Hook D,Craddock P T(eds).Metals and Mines:Studies in Archaeometallurgy.London:Archetype,2007.179~186.

28 Zhou Wenli,Martinón-Torres M,Chen Jianli,Liu Haiwang,Li Yanxiang.Distilling zinc for the Ming Dynasty:the technology of large scale zinc production in Fengdu,southwest China[J].Journal of Archaeological Science,2012,39(4),908~921.

29 胡文龙,韩汝玢.从传统法炼锌看我国古代炼锌技术[J].化学,1984,(7):59~61.

30 许笠.贵州省赫章县妈姑地区传统炼锌工艺考察[J].自然科学史研究,1986,(4):361~369.

31 Craddock P T,Zhou Weirong.Traditional zinc production inmodern China:survivaland evolution[M]∥Craddock P T,Lang J(eds).Mining and Metal Production throughout the Ages.London:British Museum Press,2003.267~292.

32 冶金工业出版社编.土法炼锌[M].北京:冶金工业出版社,1958.

33 贵州省赫章铅锌矿编.土法炼锌[M].贵阳:贵州人民出版社,1959.

34 Wagner D B.Science and Civilisation in China,Volume5:Chemistry and Chemical Technology,Part11:FerrousMetallurgy[M].Cambridge:Cambridge Univ.Press,2008.

35 范百胜.山西晋城坩埚炼铁调查报告[C]//中国科学院自然科学史研究所技术史研究室主编.科技史文集(技术史专辑).上海:上海科学技术出版社,1985.143~149.

36 李兴正.土鼓风炉炼铅[M].四川有色金属,1995,(4):20.

37 Dube R K.Theextraction of lead from its ores by the iron-reduction process:a historical perspective[J].JOM,2006,58(10).

38 Percy J.The Metallurgy of Lead Including Desilverization and Cupellation[M].London:John Murray,1870.

39 Hoover C K,Hoover L H.Georgius Agricola:De Re Metallica[M].New York:Dover Publications,1950.246.

40 Sisco A G,Smith C S.Lazarus Ercker's Treatise on Oresand Assaying,Translated from theGerman Edition of1580[M]. Chicago:University of Chicago Press,1951.260.

41 华觉明.中国古代金属——钢和铁造就的文明[M].郑州:大象出版社,1999.442~443.

A Prelim inary Study of Traditional Chinese Crucible Lead Smelting Technology

ZHOUWenli1,LIU Siran2,LIU Haifeng3,CHEN Jianli4

(1.Institute for the History of Natural Sciences,CAS,Beijing 100190,China;2.UCL Institute of Archaeology,London WC1H 0PY;3.Institute of History ofMetallurgy and Materials,USTB,Beijing 100083;4.School of Archaeology and Museology,PKU,Beijing 100081)

Crucible lead smelting,a unique traditional Chinese lead smelting technology,is a method using metallic iron to reduce lead from lead sulphide in crucibles.This paper summarises the documents on crucible lead smelting technology,and presents a detailed description of the whole smelting process including furnace construction,cruciblemaking,charge preparation,smelting operation,and silver and gold extraction.In addition,crucibles and slag from two crucible lead smelting sites found in recent years are analysed to reconstruct the technology employed.This technology is then compared with other traditional crucible smelting technologies:zinc distillation and crucible iron smelting,and its technological characteristics are elaborated.

crucible lead smelting,iron reduction,rectangular furnace

N092:TF-092

A

1000-0224(2014)02-0201-15

2013-08-20;

2014-04-11

周文丽,1982年生,浙江嵊州人,博士,中国科学院自然科学史研究所副研究员,研究方向为冶金考古;刘思然,1987年生,北京人,英国伦敦大学考古研究所博士生,研究方向为冶金考古;陈建立,1973年生,河南虞城人,博士,北京大学考古文博学院教授,研究方向为冶金考古;刘海峰,1987年生,安徽黄山人,北京科技大学冶金与材料史研究所博士生,研究方向为冶金考古。

中国科学院自然科学史研究所重点培育方向“传统工艺与文物科技的认知研究”项目课题“中国古代冶金用坩埚的生产和使用”