钛合金铣削功率预测技术研究

郑耀辉,邵晨峰,李晓鹏

(沈阳航空航天大学 航空制造工艺数字化国防重点学科实验室,沈阳 110136)

钛合金铣削功率预测技术研究

郑耀辉,邵晨峰,李晓鹏

(沈阳航空航天大学 航空制造工艺数字化国防重点学科实验室,沈阳 110136)

0 引言

由于钛合金的比强度大,在航空承力构件中应用越来越广泛[1]。但钛合金的强度大,在铣削特别是粗加工时切削功率也较大。所以,对钛合金构件进行加工工艺设计或数控编程时,切削功率的预测或计算非常关键和重要。

虽然,国内外对铣削切削功率的计算进行了大量的研究[2~6],但目前,在航空制造企业里,钛合金切削功率的预测普遍还是通过工艺人员自行计算进行。分析其原因,其一是各种计算方法计算结果不准确,其二用于钛合金的功率计算数据较少。

国内普遍采用通过计算圆周切削力,如式(1),然后通过式(2)计算切削功率[7]。

这种方法用于进行钛合金切削功率存在以下问题:1)适用于钛合金的计算数据不多,各个系数在现有文献、技术资料中不易查询或无法查询到。2)以切削试验的方式来识别上述公式的各个系数,由于考虑的水平因素较多,系数不易确定。3)上述计算方式是通过车削功率的计算方法推导得到的,实际应用表明,使用该方法计算的结果存在偏差,有时可达30%~50%[8],主要原因是没有考虑铣刀多齿同时参与切削对切削力的影响。

国外计算切削功率的方法与国内不尽相同、特别是一些著名的刀具厂商,如山特维克、瓦尔特等根据多年的经验,积累了很多计算切削功率的方法和数据。国外普遍采用通过切削力系数kc和平均切屑厚度hm来计算切削功率和扭矩,其计算公式如下[9]:

这种切削功率的计算方法,考虑了铣削加工时切屑厚度不断变化和多齿参与切削的特点,引入使用平均切屑厚度和切削力系数变量,计算结果比较准确,而且可以查询到与钛合金相关的数据较多,但该方法也存在以下问题:1)不同刀具厂商给定的数据不尽相同,存在一定的差别。2)同一刀具厂商给定的与钛合金相关的数据不够详尽,没有考虑具体钛合金牌号以及不同热处理状态的数据差异。3)刀具厂商给定的数据没有反应切削力与切削速度的关系。

论文在修正了原有钛合金切削功率计算方法的基础上,建立了新的功率计算模型,提出一种通过测量切削力来识别切削功率公式系数的方法,完成了TA15钛合金材料铣削功率预测模型。

1 钛合金铣削功率公式系数识别的理论基础

论文采用式(3)、式(4)进行钛合金切削功率的计算,但要对切削力系数公式进行修正。通过切削试验方法在进行kc曲率指数mc和单位切削力系数kc1.1识别时,需要测量切削功率。目前,没有直接进行切削功率测量的设备、仪器,需要进行间接测量。论文采用的方法为首先测量切削过程的平均切削力,然后计算切削力系数kc。

1.1 切向切削力与切削力系数的关系

根据相关理论,铣削时,切向切削力Fc等于铣削面积A与切削力系数kc的乘积。单个刀齿的铣削面积A等于平均切屑厚度hm与轴向切深ap的乘积,即A=hm×ap。多个刀齿参与切削时,铣削总面积A∑应该是实际参加切削的刀齿数Ze与A的乘积[10]。实际参加切削的刀齿数Ze可以表达为刀具与工件的接触角度cϕ除以铣刀齿间角。所以,铣削总面积公式为:

式中的平均切屑厚度hm计算如公式(6)所示。

综上所述,切向切削力Fc公式为:

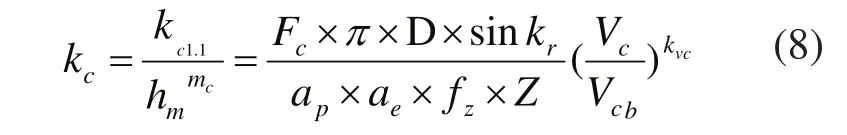

综合式(4)和式(7),并考虑切削速度对切削力的影响可以得到:

式中,kvc对于TA15材料退火状态一般取0.1。

1.2 切向切削力与切削力测量值的关系

测量铣削切削力一般使用测力仪进行测量,但目前测力仪测量得到的铣削力是依据测力仪自身的直角坐标系的三向力Fx、Fy和Fz。它们的受力方向和大小都与铣刀所受切向切削力不同。为了得到切向切削力,需要把Fx和Fy方向的合力分解为切向切削力和径向切削力。

如图1所示,单齿切削时,直线ab为平均切屑厚度,在b点位置处,Fx和Fy为切削过程中测力仪(工件)的所受力,Fc和Fr为刀具所受的力。根据作用力与反作用力的原理,Fx和Fy的合力与Fc和Fr的合力大小相同,方向相反。所以,切向切削力Fc的计算公式为

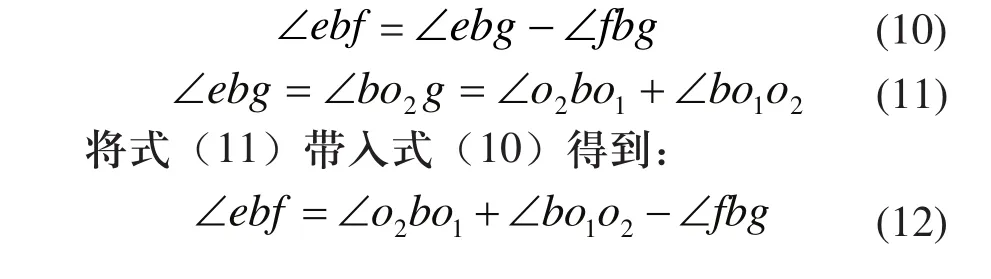

式中,Fxy为Fx和Fy合力,可以通过铣削力测力仪测量、计算得出,其前提是在测量时一定是单齿参与切削;ebf∠可以通过几何解析法求出。求解过程如下:

图1 切向切削力求解示意图

通过式(9)~式(15)可以得到切向切削力Fc的计算结果。

2 切削试验规划与系数识别结果

工件材料为TA15,热处理状态为退火,抗拉强度930Mpa;使用肯纳硬质合金立铣刀,直径10mm,刀齿数为4,侧刃法向前角为10o,主偏角为90o。为了保证始终是单齿参与切削,径向切宽ae要小于刀具半径,设置为4mm。由于平均切屑厚度hm与轴向切深ap没有直接关联,切削试验时轴向切深ap可保持不变,设置为10mm。三向铣削测力仪安装时,用百分表找正仪器x轴方向与切削进给速度方向平行。切削速度Vc设置为40mm/min,测量数据处理时,Fx和Fy方向切削力考虑平均切屑厚度的原因,去噪点后取平均值。数据处理结果如表1所示。

表1 XY向平均铣削力数据处理

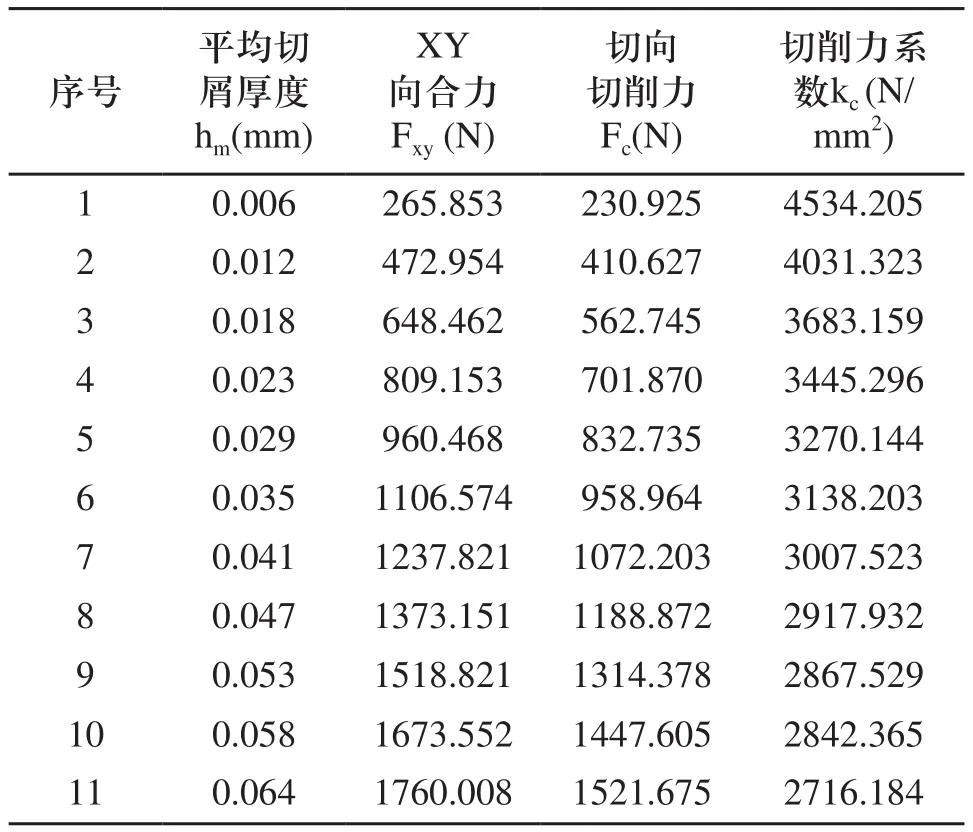

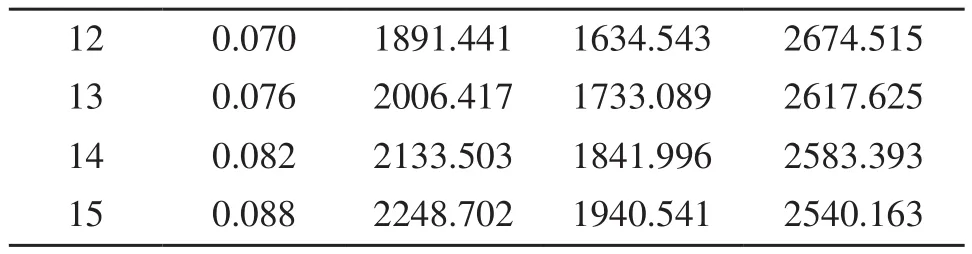

根据相关公式,计算平均切屑厚度hm、XY向合力F8、切向切削力Fc以及切削力系数kc,计算结果如表2所示。

表2 切向切削力及切削力系数计算结果

表2(续)

使用Excel软件,建立平均切屑厚度hm与切削力系数kc的散点图表,使用指数方式进行回归分析,得到如图2所示指数公式:

图2 切削力系数回归曲线及指数方程

切削力系数kc除了与平均切屑厚度hm、切削速度Vc有关以外,还受刀具的切削刃的前角影响,其影响规律为前角每增加1度,切削力系数kc减小1%。所以,TA15退火状态下的切削力系数kc修正为:

将式(17)代入式(3)可以得到TA15退火状态下的切削功率预测模型。

3 钛合金切削功率预测模型的验证

为了验证功率预测模型的正确性,进行如表3所示切削试验,计算各组的功率,各组切削参数下的机床电机输出实际功率通过数控系统提供的载荷显示功能计算得出。计算过程为:首先记录各组刀具未切削工件时(空载)的载荷读数(实测时其值很小可,可默认为0),再记录切削时的载荷读数,二者的差值与机床电机额定输出功率的乘积就是机床电机的切削输出功率。

试验使用的数控机床为VMC850型立式加工中心,机床电机额定功率为7.5KW。各计算结果如表3所示。

分析比较结果,钛合金切削功率预测模型的计算误差大致在10%以内。

表3 功率模型计算结果与实测值比较

4 结论

论文通过解析几何方法的得到切向切削力与测力仪测量值的关系公式,提出了通过测量切削力识别钛合金功率计算公式系数的方法,修正了钛合金切削功率计算公式。

论文建立的TA15材料退火状态下的功率预测模型经过验证误差较小,计算结果比较准确。提出的功率预测方法为比较准确计算钛合金铣削功率提供了一种新的可行的方法和思路。

[1]王向明,刘文珽,等.飞机钛合金结构设计与应用[M].北京:国防工业出版社,2010.11.

[2]栾敏.基于两级神经网络分析的切削力与切削功率的研究[J].机械设计与制造,2009(5):61-63.

[3]唐宗军,肖永飞,王亚丽.铣削过程中切削功率的数据采集和预处理[J].沈阳工业大学学报,2005(5):491-493.

[4]H.Shao,H.L.Wang,X.M.Zhao. A cutting power model for tool wear monitoring in milling[J]. International Journal of Machine Tools and Manufacture,2004,Vol.44 (14), p1503-1509.

[5]Quintana.G., Ciurana.J, Ribatallada.J.Modelling power consumption in ball-end milling operations[J].Materials and Manufacturing Processes,2011, v26(0), p746-756.

[6]蒙德钧.不连续平面的铣削功率计算[J].装备制造技术,2005(2):37-38.

[7]王先逵,孙凤池,王龙山.机械加工工艺手册第2卷[M].北京:机械工业出版社,2006.

[8]谭代鸿.对钢件端面铣削功率计算式的探讨[J].机车车辆工艺,1987(2):41-45.

[9]瓦尔特刀具公司.刀具样本与技术指南[Z].瓦尔特刀具公司,2007.

[10]何庆.高速加工与数控编程[M].北京:电子工业出版社,2009.

Research on prediction technique of titanium alloy milling power

ZHENG Yao-hui, SHAO Chen-feng, LI Xiao-peng

针对现有钛合金铣削功率公式计算误差大,相关数据较少,经验公式系数识别不准确等问题,基于解析几何的方法得到切向切削力与测力仪测量值之间的数学关系,研究了切向切削力与切削力系数的关系,提出了一种方便、可行的识别钛合金功率预测模型系数的方法,考虑了刀具前角和切削速度对切削力系数的影响,修正了钛合金铣削功率预测模型。试验结果表明,提出的TA15退火状态下的铣削功率预测模型计算结果误差较小,可以比较准确预测钛合金铣削功率。

钛合金;铣削功率;解析几何方法;预测模型

郑耀辉(1975 -),男,辽宁昌图人,讲师,硕士研究生,研究方向为精密高效数控加工技术。

TH164;TP391

A

1009-0134(2014)06(上)-0047-03

10.3969/j.issn.1009-0134.2014.06(上).13

2014-01-24

中航产学研创新基金项目资助(CXY2010SH29)