2.25Cr-1M o-0.25V钢厚壁锻件性能热处理研究

杨易坤

(中国第一重型机械股份公司核电石化事业部,辽宁116113)

2.25Cr-1M o-0.25V钢厚壁锻件性能热处理研究

杨易坤

(中国第一重型机械股份公司核电石化事业部,辽宁116113)

对2.25Cr-1Mo-0.25V钢的性能热处理工艺进行总结,归纳出工艺参数,并指出保证淬火冷却速度是确保锻件力学性能的要点。

2.25Cr-1Mo-0.25V钢;性能热处理;力学性能

高温临氢条件下的压力容器用Cr-Mo钢,如1Cr-0.5Mo、1.25Cr-0.5Mo、2.25Cr-1Mo等得到了广泛的应用[1]。它们具有足够的常温和高温(<500℃)强度,优良的韧性和低的回火脆性倾向,良好的抗氧化性(耐热性),以及优越的抗氢腐蚀和抗氢脆性能。各种Cr-Mo钢中,2.25Cr-1Mo型钢在石油炼制的催化裂解、加氢、重整及核反应堆等高温高压临氢容器上应用越来越广。

随着压力容器向大型化发展,壁厚大大增加,对压力容器用钢提出了更高的要求,因此具有更高强度、更高韧性和更好抗氢性的2.25Cr-1Mo-0.25V钢逐渐运用于厚壁加氢反应器[2]。但对2.25Cr-1Mo-0.25V钢的性能热处理方面,其它文献介绍较少,现对此钢进行这方面的研究总结。

1 2.25Cr-1Mo-0.25V钢厚壁锻件性能热处理

厚壁容器材料的各种性能主要依靠钢中C和各种合金元素来保证。钢的化学成分确定后,热处理对性能起决定性作用。特别是对厚截面钢件的韧性,合理的热处理制度可以满足相应的性能指标。

在2.25Cr-1Mo钢中添加0.25%的V,可显著改善钢的耐氢侵蚀性,这是因为强碳化物V元素与C形成的稳定的碳化物改善了耐氢侵蚀性,而通过V的微细化增加了氢的格栅部位,来抑制氢脆化。添加V的钢中,热处理过程中钒的碳化物弥散析出分布在基体上,阻碍位错滑移,从而增加其抗拉强度。厚壁加氢用锻板锻造后经多次正回火细化奥氏体晶粒后,锻板随后在950~1 000℃进行热成形。成形后的封头进行调质性能热处理。

1.1 奥氏体化温度的选择

2.25 Cr-1Mo-0.25V钢的奥氏体晶粒开始长大温度约为960℃,高于1 000℃后晶粒尺寸会迅速增大,因此一般选择870~950℃进行奥氏体化。通常选择940℃作为2.25Cr-1Mo-0.25V钢的淬火温度。为了提高厚壁锻件的淬透性而提高奥氏体化温度,其结果会增加材料的抗拉强度,而对其回火脆性无任何大的改变。也不能用提高淬火温度来减少厚壁锻件转变后铁素体的含量,因为那样会使晶粒尺寸变大,钢的韧性降低。

1.2 淬火冷却

奥氏体化后的冷却速度越大,获得的马氏体或贝氏体组织回火后的冲击韧性与强度越好。当采用水淬时,按照锻件壁厚选择冷却时间。淬火的冷却过程主要由水的温度和流动状态决定其效果。淬火时规定对冷却水要用循环水,并确保水槽的容积和循环水量足够,工件淬火前水温不超过18℃,出水后水温不超过35℃,且工件从出炉到入水的时间应控制在3min之内,否则空冷,重新热处理。这样能够最大程度的保证热处理的效果。

封头淬火时,应注意封头底部的冷却效果,宜采用封头大端朝下。必要时采用螺旋搅拌或喷射水、或封头上下窜动,以加强内壁的冷却。在封头顶部开∅200 mm左右的工艺孔,可以加快封头底部的冷却。

1.3 回火

按照ASME标准的规定,SA336 F22V钢的最低回火温度为675℃。考虑焊后热处理Larson-Miller参数(PT=T(20+lgτ)×10-3)对钢的力学性能的影响,就必须把淬火后的回火同焊接中的消氢处理及焊后消应力热处理的作用综合起来。2.25Cr-1Mo-0.25V钢焊后要求在705℃退火最大时间为32 h,其PT=21.03,其最佳回火参数要求PT≤21,所以淬火后通常采用690℃作为2.25Cr-1Mo-0.25V钢的回火温度。

2 分析和讨论

2.25 Cr-1Mo-0.25V钢的调质热处理工艺较为成熟,根据C成分的高低工艺作出微调,但总的来说,淬火温度为940℃,回火温度为690℃。现场应当注意的是锻件的冷却速度问题,确保厚壁锻件淬火时得到足够的冷却速度。淬火的冷却速度不够时,易造成力学性能偏低。

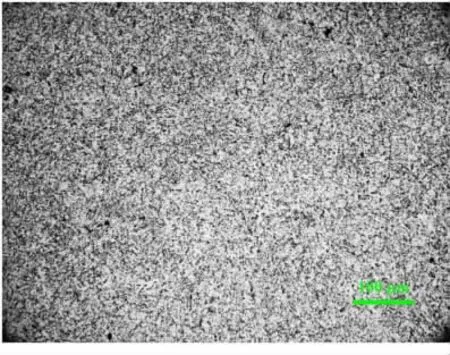

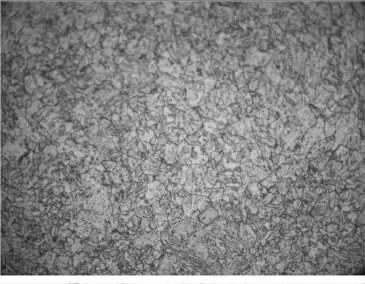

图1为2.25Cr-1Mo-0.25V钢940℃淬火、冷却速度不足、690℃回火后再经过705℃ ×32 h Max.PWHT模拟焊后热处理后的金相显微组织。图2为淬火温度正常、冷却速度足够的2.25Cr-1Mo-0.25V钢淬火+回火+705℃ ×32 h Max. PWHT后的金相组织。从图1可以看出,淬火冷却速度不足的钢中金相组织尽管仍为粒状贝氏体,但岛屿状富碳奥氏体在冷却及回火过程中,碳化物没能充分析出,块状铁素体较大,因而钢的强韧性较差。图2中得到的显微组织为典型粒状贝氏体,此粒状贝氏体形成于上贝氏体转变区上限温度范围内,由块状铁素体或针状铁素体和高碳奥氏体组成。由于粒状贝氏体中的颗粒或针状铁素体基体中分布着许多小岛,小岛内的碳化物起到复合强化作用,因此得到的组织具有良好的强韧性。两者的力学性能比较如表1和表2所示。

由以上分析可知,在2.25Cr-1Mo-0.25V钢调质工艺较为稳定和成熟的情况下,应注意调质时冷却速度的监控,确保淬火冷却水保持循环流动,水温符合工艺的要求。在淬火工艺得到保证的情况下,回火时碳化物充分析出,确保锻件得到良好的力学性能。

图1 2.25Cr-1Mo-0.25V钢金相显微组织(冷却速度不足)Figure 1 Metallographic microstructure of 2.25Cr-1Mo-0.25V(under-speed cooling)

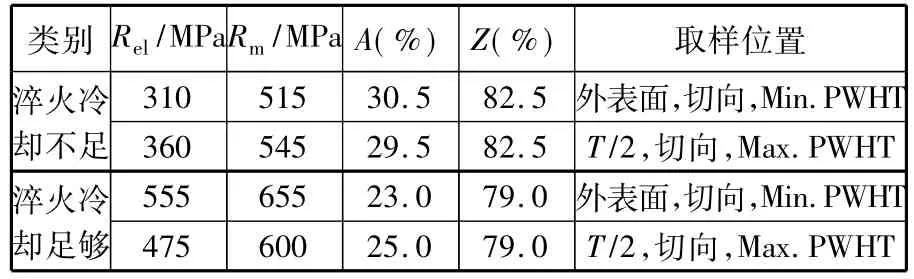

表1 常温力学性能Table 1 M echanical properties at normal tem perature

表2 高温力学性能Table 2 Mechanical properties at high tem perature

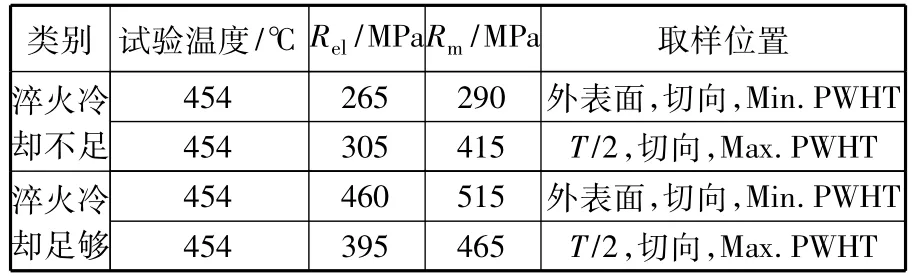

对表1和表2力学性能不合格的锻件,补救方案应先进行热处理工艺的模拟,采用不同工艺并做相应的力学性能检测和金相分析,从而优化返修的热处理工艺,以期返修得到最佳的力学性能效果。热处理工艺模拟方案如表3所示。力学性能做拉伸性能和冲击性能试验。第一组和第二组方案增加了一次高温正火,其目的是为了使锻造组织的晶粒得到细化,原先较粗大的晶粒重新奥氏体化形成细小晶粒。

表3 返修热处理工艺模拟方案Table 3 Rework heat treatment process simulation proposal

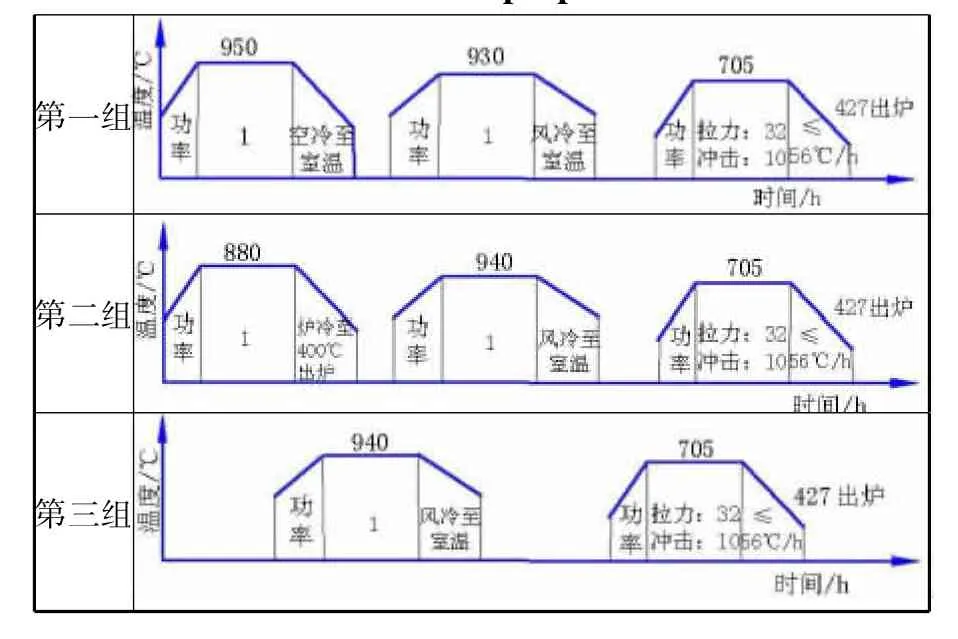

表4 模拟热处理后常温力学性能Table 4 M echanical properties at normal tem perature after simulated heat treatm ent

图2 2.25Cr-1Mo-0.25V钢金相显微组织(冷却速度足够)(100×)Figure 2 Metallographic microstructure of 2.25Cr-1Mo-0.25V(sufficient cooling speed)(100×)

图3 模拟返修热处理的金相组织(500×)Figure 3 Metallographic structure of simulated rework heat treatment(500×)

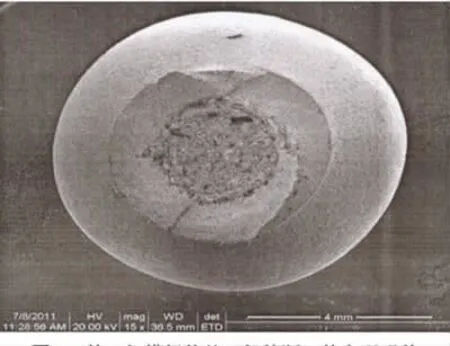

图4 第二组模拟热处理拉伸断口的宏观形貌Figure 4 Macroscopic appearance of simulated heat treatment tensile fracture of the second set

图5 第二组模拟热处理拉伸断口的微观形貌Figure 5 Macroscopic appearance of simulated heat treatment tensile fracture of the second set

在试验条件下,三组试验的拉伸性能和冲击性能相差无几,见表4。试验结果表明,采用第三组工艺方案虽然在减少一次正火工艺过程的条件下,试样的性能可以满足要求,但仍建议采用第二组工艺方案,增加一次正火细化粗大锻造组织的工艺,使大壁厚锻件的晶粒组织得到细化,为淬火做准备。经940℃淬火+705℃回火后,金相组织如图3所示。与先前冷却速度不足的金相组织相比,晶粒得到了较大程度的细化,晶粒内的析出物更为充分,块状的铁素体经过相变得到回火粒状贝氏体,因而能够提高试样的力学性能。

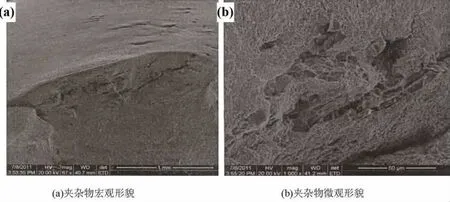

对三组拉伸试样进行断口扫描电镜分析。经SEM扫描电镜分析,第二组的拉伸断口均呈杯锥状,如图4所示。微观形貌呈韧窝状,如图5所示,断裂方式为韧性断裂。在端口的杯锥底部发现一处尺寸约为1.89mm的夹杂物,如图6(a)所示。夹杂物的微观形貌如图6(b)所示。经能谱成分分析,该夹杂物为MnS,如图7所示。该夹杂物的存在会导致拉伸强度有一定的降低,但由于杯锥区较宽,基体其他部位无超尺寸的夹杂物,且均为韧性断裂,故拉伸强度为正常值。

图6 第二组模拟热处理拉伸断口处夹杂物形貌Figure 6 Inclusion appearance of simulated heat treatment tensile fracture of the second set

图7 夹杂物能谱成分分析Figure 7 Energy spectrum composition analysis of inclusion

3 结论

本文对2.25Cr-1Mo-0.25V钢锻件调质热处理工艺进行了一些研究总结,在其热处理工艺制度较为成熟的情况下,应该注意的细节如下:

(1)确保锻件从出炉到入水的时间,入水后采用循环水,必要时水里加冰块,加大循环水流量等措施以确保锻件心部T/2处的冷却速度。

(2)锻件热处理后性能不合格时进行返修,通常采用模拟热处理方式得到返修方案,以确保锻件返修时能够得到正确的工艺制度,一次返修成功。

[1] 张继良.热壁加氢反应器的材料及其应用[J].石油化工设备技术,1994,23(5):41-44.

[2] 张文辉,刘同湖,戴世杰.2.25Cr-1Mo-0.25V钢锻件的研制[J].压力容器,2001,18(增刊):42-44.

编辑 杜青泉

Research on Mechanical Properties Heat Treatment for Heavy Wall Forgings of 2.25Cr-1Mo-0.25V Steel

Yang Yikun

This paper summarizes themechanical properties heat treatment for the 2.25Cr-1Mo-0.25V steel,technological parameters are concluded,and it is indicated thatassuring the quench cooling speed is the key point to ensure themechanical properties.

2.25Cr-1Mo-0.25V steel;mechanical property heat treatment;mechanical property

TG156

A

2013—07—22