超大型锻件FM过程中折伤的形成过程分析及砧型优化

鞠春利刘建红王敬禹

(1.中国第一重型机械股份公司,黑龙江161042;2.天津重型装备工程研究有限公司,天津300457)

超大型锻件FM过程中折伤的形成过程分析及砧型优化

鞠春利1刘建红2王敬禹2

(1.中国第一重型机械股份公司,黑龙江161042;2.天津重型装备工程研究有限公司,天津300457)

针对300 t以上超大型锻件FM压实过程中的折伤问题,采用有限元法对折伤区域的形成进行模拟,揭示FM错砧形成的台阶跟部的变形局部化是折伤形成的原因。采用上砧边部倒角的方式对砧型进行了优化,避免了锻造中材料变形的局部化,从而解决了折伤形成问题。

超大型锻件;折伤;有限元法

对于300 t以上超大型锻件坯料的压实锻造过程,受到水压机的立柱空间、水压机吨位以及坯料翻转等多个因素的影响,当前一般采用无中心拉应力法,即FM(Free from Mannesmann Effect)[1]法作为主要的压实锻造方法。

采用FM法锻造,上砧采用宽平砧,下砧采用大平台。为了保证坯料中心能达到足够的压实效果,需要在每一砧施加较大的压下量。当前多采用坯料高度H的20%作为单砧压下量,即:ΔH≥H×20%。这个数值导致的一个直接结果就是压下去的这一区域同相邻区域会存在一个较高的台阶,这个台阶的高度Δh受多个因素影响,大致在H×15%~ΔH之间。当错砧继续压相邻区域的时候,台阶跟部常会形成折伤,这种情况很常见,是300 t级以上钢锭FM过程中出伤的一个重要来源。此类折伤横跨整个接触面,且每一道次可能留下2~3条折伤。折伤一旦形成,立刻吹氧清除会影响生产,不清除则可能会加深,导致后续火次表面容易出现横纹伤。

本文采用平面应变的方式对折伤的形成进行模拟分析,揭示折伤的形成过程及原因,并根据模拟结果对FM的上砧砧型进行优化,以减小折伤的形成倾向。

1 平面应变模型

根据FM的特点对模型进行简化:

(1)由于FM过程的特点,除了坯料两侧的材料以外,中间大部分区域基本上处于平面应变状态,因此将模型按照等效应变简化为二维模型,如图1所示。矩形网格区域代表坯料,宽3 500 mm,高3 000 mm。

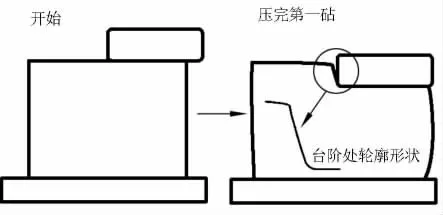

图2 第一砧压下过程及台阶形状Figure 2 Pressing processwith the first anvil and step shape

图3 变形过程中上砧与坯料在折伤位置的局部轮廓迁移过程Figure 3 Local profile transferring process of the upper anvil and billet at the position of fold imprint

图4 折伤的三维形貌特征Figure 4 Three-dimensional appearance of fold imprint

(2)仅考虑正常工艺执行情况下只有1处折伤的变形情况,即坯料正常保温保透,假设整个坯料处于恒定的1 200℃,压一道次,时间短,温度降低较少,因此模拟中直接忽略传热。

(3)上砧辅具为矩形截面,宽2 000 mm,边角处倒120 mm的圆角,压下量为坯料高度的20%,按照图1所示进行错砧。

除了上述简化,模型采用较密实的网格进行划分,以更好的反映变形过程。

2 计算结果及形成原因分析

第一砧压下过程及台阶形状如图2所示。第一砧压完后,台阶就形成了。第一砧相邻区域尽管不在上砧正下方,但是变形受到上砧的影响。局部材料除了一个向下的位移,还存在一个向左的位移,因此实际形成的台阶是一个斜面,台阶跟部还存在一定的圆角。

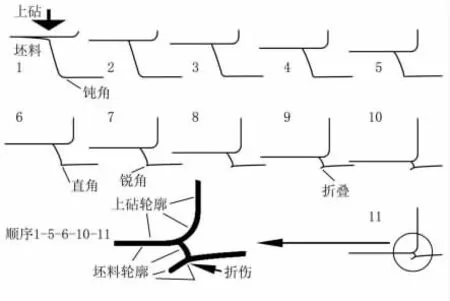

错砧后,为了更好的反映第二砧台阶跟部的折伤形成过程,这里将其过程均匀的分成11个步骤,如图3所示。为了清楚起见,这里将有限元网格进行剔除,仅保留了台阶部位处坯料和上砧的轮廓特征。从这11个步骤来看:

(1)1~3步属于开始阶段,由于坯料上部和上砧开始未完全接触,因此台阶区域的变形主要集中在上部区域,台阶斜面的形状基本保持不变。

(2)在4~6步,台阶斜面的中部逐渐弓起,呈现一个类似镦粗的变形特征。在这一阶段,由于上部材料和上砧已经紧密接触,在摩擦力作用下,变形受到上砧的强烈束缚,因此变形区域逐渐转到变形较为自由的台阶中部区域。

(3)7~9步是折伤形成阶段,第6步的变形导致台阶跟部已经由钝角转化为接近直角,因此在进一步变形过程中,台阶上部区域因变形传递给跟部材料的作用力沿水平方向的分力逐渐降低,以至于无法推动跟部材料继续向右运动,当变形继续进行时,台阶跟部会由直角进一步转化为锐角。锐角一旦形成,锐角的上表面下方无材料支撑,而锐角的尖端向右运动的倾向进一步变弱,这样锐角尖端的上下表面的闭合成为该区域的主要变形行为,在尖端强烈的应力集中作用下,上下表面最终闭合,形成了折叠区。

(4)10~11步是折叠区进一步扩大的过程。从计算结果来看,台阶侧面向右运动会导致台阶跟部的锐角尖端折叠区不断加大,反映到三维的情况就是一个长条状的折伤(图4)。

图3下方对最终折伤的局部细节进行了放大,可以看到坯料中折伤是一个倾斜的材料堆叠区。在锻造过程中,一般采用吹氧的方式处理锻造裂纹,但是对于这种堆叠在一块的区域,吹氧难度较大,而且很难将折伤区展开,为后续生产带来很大的麻烦。

从上述过程来看,台阶跟部的角度转化为直角是折伤形成的一个临界点,在此之后,跟部区域的受力产生很大变化,从而导致变形由相对均匀的向右下方移动转化为材料堆叠过程,因此要从辅具形状入手解决折伤问题。这就需要尽可能避免台阶跟部直角的产生,采用上身边部开倒角的方式可以达到这个目的。

图5 倒角砧的形状特征及第一砧完成后台阶部位的轮廓特征Figure 5 Profile of chamfered anvil&step shape generated by the first anvil

图6 采用倒角砧压实时变形过程中上砧与坯料在折伤位置的局部轮廓迁移过程Figure 6 Local profile transferring process of the upper anvil and billet at the position of fold imprint in forge press by using cham fered anvil

3 辅具参数调整对折伤的影响

对上砧左侧进行倒角处理,倒角尺寸为200 mm×200 mm,倒角两侧采用R100 mm做圆滑过渡。图5右侧为压完第一砧后台阶的形状,和采用未倒角的上砧相比,台阶由单一斜面变成了两段斜面,两段斜面中间呈现内凹的形状,同时台阶跟部的钝角角度相对于图2有所加大。

在第一砧的基础上,继续完成第二砧错砧。为了便于对比,将第二砧也转化为11个步骤,台阶部位的局部轮廓变化如图6所示。从计算结果来看,在1~8步的过程中,台阶侧面的变形主要表现为图4中第一砧形成的两斜面结构逐渐转化为单一斜面,而台阶跟部的钝角在整个过程中几乎没有什么变化。在9~11步,台阶趋于消失,没有任何折叠出现,最终留下了一个局部起伏,这种起伏不会对后续锻造产生任何影响,平整一下即可消失。

综上可见,通过采用倒角砧,有效的消除了台阶跟部区域的材料堆叠行为。本质上,图4中台阶中部的内凹形状受到台阶中部的变形作用逐渐趋于平直,在这个过程中处于下方的斜面区材料右移,变形趋势被适度削弱,而台阶跟部较大的钝角进一步削弱了会导致跟部区域角度减小的变形。在这两方的共同作用下,材料堆叠被完全消除,避免了折伤的形成。

4 结论

(1)超大型锻件FM压实过程中折伤的形成与错砧形成的台阶跟部的角度变化有直接关系,本质上是台阶跟部锐角区的形成导致原来相对均匀的变形转变为持续的材料堆叠过程。

(2)采用上宽砧边部倒角的方式可以改变错砧形成的台阶形状,使台阶中部区域可以容纳较大的变形而不会影响台阶跟部的角度,从而有效避免折伤的形成。

[1] 康大韬,叶国斌.大型锻件材料及热处理.北京:龙门书局出版社,1998.

编辑 杜青泉

Analysis on Generation of Fold Imprint in FM Process of Super-large Forging&Die Shape Optimization

Ju Chunli,Liu Jianhong,W ang Jingyu

Aiming at the fold imprint created during the FM compacting of the super-large forgings above 300 tons,the finite elementmethod is adopted to simulate the generation of fold imprintarea,and the simulation findings indicate the cause of the fold imprint is the local distortion at the step root created by transverse moving the die in the FM process.The die shape is optimized by cham fering edges of the upper die,localized material distortion is avoided,thereby the generation of fold imprint has been fixed.

super-large forging;fold imprint;finite elementmethod

O242.21

A

2013—07—03

鞠春利(1971—),男,从事大型锻件生产及科研工作。