ZG35Cr1M o铸件精加工之后裂纹的修复工艺研究

许磊

(沈阳铸锻工业有限公司铸造分公司,辽宁110000)

ZG35Cr1M o铸件精加工之后裂纹的修复工艺研究

许磊

(沈阳铸锻工业有限公司铸造分公司,辽宁110000)

材质为ZG35Cr1Mo的挤压模座在精加工过程中出现裂纹。采用补焊方式进行修复。在修复过程中,通过对工艺设计、预热温度、层间温度、回火温度、焊接参数进行研究,制定出焊接工艺,最终使产品通过各项检验。

ZG35Cr1Mo;挤压模座;精加工;裂纹;修复

1 ZG35Cr1Mo焊接性能

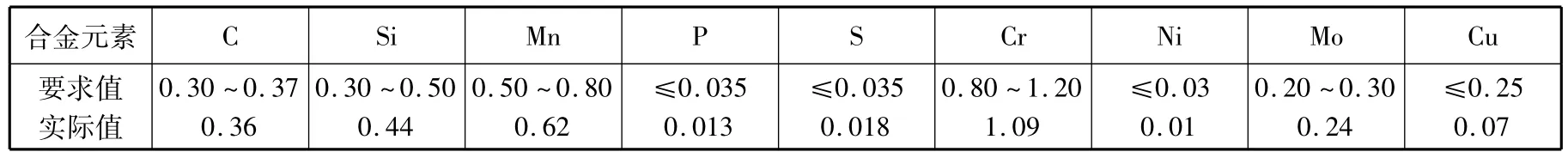

挤压模座材料为ZG35Cr1Mo,重量为60 t。其化学成分及力学性能见表1、表2。

ZG35CrMo根据国际焊接学会ⅡW推荐的碳当量计箅公式CE(%)=C+Mn/6+(Cr+Mo+ V)/5+(Ni+Cu)/15计算得到:CE=0.733。可见其淬硬倾向大,焊接性能差,易产生焊接裂纹缺陷。

表1 ZG35Cr1M o的化学成分(质量分数,%)Tab le 1 Chem ical com positions of ZG35Cr1M o(m ass fraction,%)

表2 ZG35Cr1M o的力学性能Table 2 M echanical properties of ZG35Cr1M o

2 挤压模座裂纹实际情况

挤压模座裂纹长460 mm,该产品已经精加工结束,如果报废再补制将拖期交货,面临巨额罚款,并且报废件损失也不小。权衡利弊,我们最终决定补焊。如果补焊成功,将为企业挽回损失近百万元。所以必须要做出一套完整精细的补焊工艺来指导生产。

3 修复实施

焊接工艺大致分为焊前准备、焊接修复、进炉消除应力处理以及焊接后检查几个阶段。

3.1 焊接前准备

焊接前准备包括焊前铸件缺陷清理、焊接坡口的形式、焊前铸件预热的方式及温度的确定、焊接材料的选择与使用、测量设备选用与准备。

(1)焊前铸件缺陷的清理

因铸件为精加工产品,裂纹的清理选用机械加工的方法,避免火焰清理方法使铸件发生变形。机械加工后的清理尺寸为长520 mm、宽180 mm、深350 mm。清理后要对清理表面做渗透检测以确认缺陷是否清理完全,之后要清理检测遗留物质待下一步操作。

(2)焊接前铸件预热的方式及温度范围的确认

预热的目的是降低冷却速度,防止产生冷裂纹,减少焊接应力和焊接变形。同时为了保持预热的作用,焊接过程中的层间温度也不得低于预热温度,以求得焊缝和热影响区中氢的扩散逸出。

根据碳钢及低合金钢预热温度的计算公式(经验公式)T=CE×360℃计算得出预热温度T =260℃,确定预热温度为250~300℃。考虑到该铸件为精加工之后产品,为防止变形,采取整体预热。采用环形煤气烧嘴保持温度,尽量使工件受热均匀。焊接过程中,层间温度控制在不大于350℃。采用数字式温度计或测温仪测量监控温度。

(3)焊接材料的选择与使用

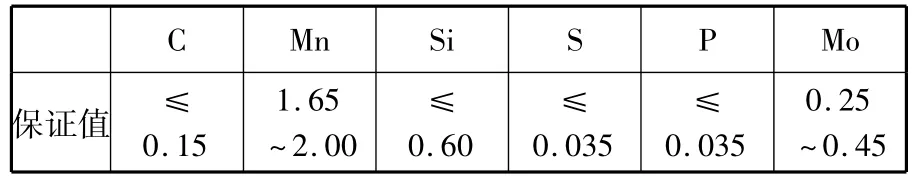

焊接材料的选择要符合与母材同成分等强度的原则,最接近母材的焊条应选择 J707焊条。J707焊条的化学成分及力学性能见表3和表4。

表3 J707焊条熔敷金属化学成分(质量分数,%)Table 3 Chem ical com positions of J707 electrode deposited metal(m ass fraction,%)

表4 J707焊条熔敷金属力学性能Table 4 Mechanical properties of J707 electrode deposited metal

表5 补焊电流选择Table 5 Repair welding current selection

使用J707焊条的注意事项如下:

1)J707碱性焊条,焊条在使用前要烘干处理,焊条的烘干温度为350℃。保温1 h,然后保存在120~150℃的保温箱内。使用时用焊工保温筒装焊条。焊工操作时,取出焊条的温度为80~100℃,保温筒要通电加热。

2)焊前必须对焊件清除铁锈、油污、水分等杂质。

3)焊接时用短弧操作,以窄道焊为宜。

3.2 补焊过程控制

3.2.1 从事操作的焊工要通过 ASTM A488/ A488M标准的认证。并只能从事其认证合格的项目。

3.2.2 采用平焊位置进行施焊。直流反接,短弧操作。补焊时,焊接电流的选择见表5。

3.2.3 首先进行打底焊接。用∅3.2 mm或∅4.0 mm焊条,电流值选下限,焊接2~3层。之后可应用∅4.0 mm或∅5.0 mm焊条进行余下部分的焊接。

焊接时焊条摆动不应超过焊条直径的3倍,焊道的重叠不小于焊道宽度的1/3。长焊道须分段退焊。引弧不能在焊接区以外的母材上进行。

补焊应连续进行,如遇到中断应加盖保温石棉采用煤气或O2-C2H2火焰局部加热并保证按3.1(2)中规定的温度执行,方可继续进行焊接。

在焊接过程中,除第一层和最后一层以外的所有各层每道焊道均需用圆头或扁头风铲锤击。每层焊道需仔细清理,必要时采用磨削。

在焊接过程中,如果发现诸如裂纹、未熔合、夹渣、气孔和未焊透等缺陷时,需及时报告检查员,待彻底清除并检查合格后,方可按工艺继续焊接。

盖面焊道要略高于加工面,留有3 mm~4 mm的打磨余量。

3.2.4 待焊接完成之后进行最终热处理。热处理后(待工件温度降到室温),用砂轮将补焊位置进行打磨并不低于加工面。进行MT或PT及UT检查。

3.3 焊后热处理

整体焊后热处理工艺见图1。

图1 焊后热处理工艺Figure 1 Heat treatment after welding

保温时间根据缺陷焊接厚度来决定,对于深度不小于25.4 mm或达到壁后20%(两者较小)的缺陷,每25.4 mm的保温时间为1 h。工件保温不得低于4 h。

在工件放入热处理炉时,为了防止工件变形,方面朝下,圆面朝上,在工件下面加一块平面的垫板。加热火焰不能直接喷射到工件上。

3.4 焊后检查

检查员应按照工艺规范及JB/T5000.7《通用技术条件——铸钢件补焊》及用户标准进行检查,并做详细记录。外观检查用目视。焊缝处用目视、PT或MT和UT进行检查。

4 结论

经过科学的计算与实践经验相结合,成功完成挤压模座裂纹缺陷的修复。本次修复工作的重点在于选择焊接方法,设定预热温度、控制焊接过程中的温度、确定焊接顺序以及热处理相关参数。本次修复过程为以后处理相似的问题提供了宝贵的数据和经验。

[1] 王建安.金属学与热处理.北京:机械工业出版社.1986.

[2] 周振丰.金属熔焊原理及工艺.北京:机械工业出版社. 1987.

[3] 陈裕川.焊接工艺设计与实例分析.北京:机械工业出版社.2009.

编辑 李韦萤

Research on Repair Technology for Crack after Finish Machining ZG35Cr1Mo Casting

Xu Lei

The extrusion die holder which material is ZG35Cr1Mo has cracks in the finishing process.Welding methods are applied for repairing.The process design,preheating temperature,interpass temperature,tempering temperature,welding parameters are determined to establish a welding process and make productsmeet various test requirements.

ZG35Cr1Mo;extrusion die holder;finish machining;crack;repair

TG44

B

2013—09—26