带钢轧机新材质支承辊的制造

孙睿璇 陈春云 白兴红

(天津重型装备工程研究有限公司轧辊研究所,天津300457)

带钢轧机新材质支承辊的制造

孙睿璇 陈春云 白兴红

(天津重型装备工程研究有限公司轧辊研究所,天津300457)

通过成分优化和微合金化方法,对炼钢铸锭、锻造和热处理等工艺进行改进,最终研制生产出带钢轧机新材质支承辊。

带钢轧机;支承辊;新材质;制造工艺;力学性能

近年来针对带钢轧机,一重推广生产的5Cr材质支承辊在各大钢厂的使用中取得了较好的效果,居同行业领先地位。然而,随着钢铁业的发展,对产品质量和作业率都提出了更高的要求,支承辊的换辊周期也随之延长,这样支承辊的耐磨性、辊身硬度降及硬度均匀性等方面面临着更高的挑战。

针对上述情况,一重公司研制开发并生产出带钢轧机新材质支承辊,通过进行成分优化和微合金化方法,有效提高了材料的淬透性、淬硬性和耐磨性,更适用于高强度、高硬度带钢的轧制。

1 材料设计及技术要求

以某钢厂的1 580 mm热连轧机精轧支承辊为例。技术要求为:辊身硬度65~71HSD;辊身硬度均匀性±2HSD;淬硬层深≥75 mm;报废直径时辊面硬度≥60HSD;辊颈硬度42~48HSD;辊身抗拉强度≥1 200 MPa,屈服强度≥900 MPa;基体组织:马氏体、下贝氏体基体+(M7C3+MC)型碳化物。

在进行成分优化改良时,选择了合理的合金元素配比。主要是降低碳含量,提高材质的塑性;提高铬含量,提高钢的淬透性和淬硬性;添加镍,除强烈提高淬透性外,还可改善韧性;添加钼,主要起细化晶粒的作用,还可提高回火稳定性,抑制回火脆性;添加钒、铌,也是主要起细化晶粒作用,并进一步提高钢的硬度和耐磨性。

2 制造流程

带钢轧机支承辊的制造流程大体可分为:炼钢→锻造→锻后热处理→粗加工→检测→预备热处理→半精加工→差温热处理→精加工→检测→包装→出厂。

2.1 炼钢铸锭

采用经过严格精选的、杂质含量少的优质废钢和生铁进行电炉粗炼,用钢包精炼炉精炼、真空脱气,尽量去除杂质元素P、S,提高纯度。在铸锭时要进行真空处理,减少有害气体(H、O)的含量,铸成优质钢锭。

2.2 锻造

将钢锭用适当的温度充分加热,再经过充分压实锻造来提高锻件内部的质量及材料的性能。由于带钢轧机新材质的合金元素含量高,在锻造高温下易析出大量的二次碳化物,在锻造过程中产生裂纹,且材料的变形抗力较大,给压实带来很大困难。因此采用一次镦粗+一次KD拔长的锻造工艺方法。对于锻造过程中出现的裂纹必须及时吹氧除尽。

2.3 热处理

(1)锻后热处理

锻后热处理使锻件晶粒细化、均一化,提高锻件的超声波性能,为后序热处理做好组织准备。带钢轧机新材质支承辊的锻后热处理通常采用一次正火+球化退火+高温回火的工艺方法。对于锻造过程中最后一火次辊身无锻比的情况,锻后热处理工艺需增加一次正火处理,以保证辊身的晶粒细化程度并充分消除应力。

(2)预备热处理

通过调质处理使辊颈硬度满足技术要求,同时也进一步细化晶粒和基体组织,提高辊身心部和辊颈综合力学性能。将新材质支承辊整体加热至奥氏体化温度以下保温一定时间,采用油淬的冷却方式,随后高温回火处理,最终获得回火索氏体组织。

(3)差温热处理

差温热处理是支承辊的最终热处理,将支承辊辊身置于差温炉内,由高速烧嘴喷出火焰对辊身表面进行快速加热至奥氏体化温度以上,使辊身表面获得一定深度的奥氏体层而心部仍保持在相变点以下。然后将支承辊放在喷淬机床上,进行喷雾淬火,通过调整水压、风压比例获得所需冷却速度。喷冷结束后立即回火,通过调整回火温度和时间,使支承辊辊身工作层获得最终要求的组织、硬度分布、应力分布,从而具有良好的耐磨性、抗剥落性和抗事故性。

3 性能检验结果

以对某钢厂制造的带钢轧机新材质支承辊为例,切取辊身边部试环(见图1),对试环逐层切片取样,进行性能检验。

3.1 淬硬层硬度

对支承辊本体的辊身端面和试环逐层切片的试块分别进行了硬度检测,检测结果见图2和表1。可以看出,试环逐层切片试块硬度与本体检测硬度结果一致,在距辊身表面100 mm深度范围内,没有硬度降,淬硬效果十分理想。

图1 支承辊本体切环示意图Figure 1 Schematic diagram of sample ring cut from backup roll

图2 支承辊辊身端面的淬硬层硬度变化曲线Figure 2 Hardness changing curve of hardening layer on the end surface of roll body

3.2 金相组织

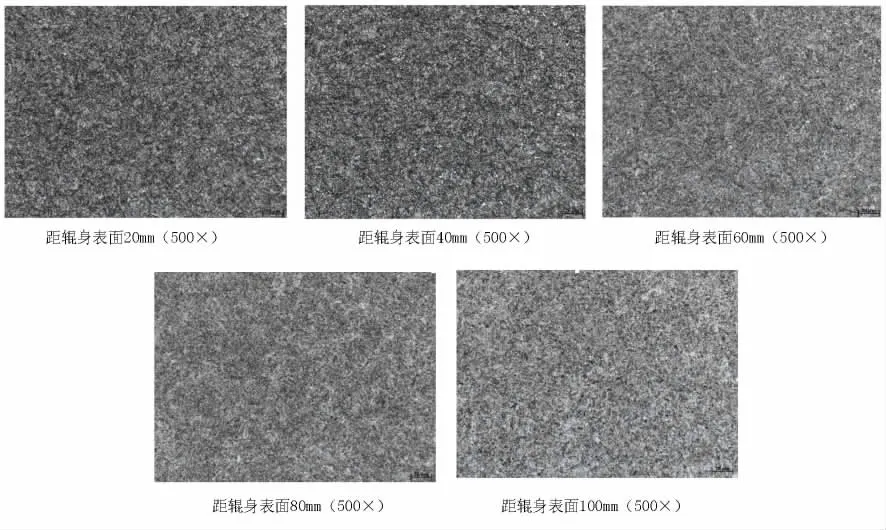

对切取的试环距辊身表面20 mm、40 mm、60 mm、80 mm、100 mm处分别进行了金相组织检测,如图3所示。可以看出,由辊身表面至100 mm深度范围内,金相组织为回火马氏体+少量粒状碳化物。

表1 试环逐层切片试块的硬度值Table 1 Hardness of each layer on sam ple

3.3 力学性能

技术文件中要求支承辊辊身强度Rm≥1 200 MPa,Re≥900 MPa。在试环上取样,进行拉伸、冲击试验,结果见表2。从表2可以看出,该材质的强韧性很高,完全满足技术要求。

4 结论

(1)带钢轧机新材质支承辊是在传统材质的基础上,通过成分优化和微合金化方法,对炼钢铸锭、锻造和热处理等工艺进行改进,最终完成了产品化制造生产。

图3 辊身表面至100 mm深度的金相组织Figure 3 Metallographic structure from the surface to 100 mm depth of roll body

表2 力学性能检验结果Table 2 The result ofmechanical properties test

(2)带钢轧机新材质具有很高的淬硬性,淬硬层深度可达100 mm以上,并且距辊身表面100 mm深度范围内没有硬度降。

(3)带钢轧机新材质支承辊具有很高的淬透性,经最终热处理后,由辊身表面至100 mm深度范围内,金相组织均为回火马氏体+少量粒状碳化物。

(4)带钢轧机新材质支承辊具有很高的强韧性,辊身切环检测结果Rm≥1 500 MPa,Re≥1 300 MPa,完全能够满足技术要求。

[1] 王笑天.金属材料学.北京:机械工业出版社,1986.

[2] 康大韬,叶国斌.大型锻件材料及热处理.龙门书局,1998.

[3] 杨志洪.1 580 mm热连轧机精轧支承辊新材料研制.大型铸锻件,2012(5):9-12.

[4] 赵席春.Cr5型支承辊用钢的研究.金属热处理,2003 (6):15-17.

编辑 杜青泉

The Manufacture of New Material Backup Roll for Strip Mill

Sun Ruixuan,Chen Chunyun,Bai Xinghong

By conducting composition optimization and micro alloy method,the processes of steelmaking,ingot casting,forging and heat treatment are improved,and new material backup roll for strip mill are eventuallymanufactured.

strip mill;backup roll;new materialmanufacture process;mechanical properties

TG333

B

2013—04—12

孙睿璇(1986—),男,助理工程师,硕士,主要从事轧辊制造技术研究及新产品开发。