12Cr2M o1钢锻件生产工艺研究

王鹏飞段飞虎朱 帅崔正阳马 宏

(1.河南省大型铸锻件工程技术研究中心,河南471000;2.中信重工机械股份有限公司,河南471000)

12Cr2M o1钢锻件生产工艺研究

王鹏飞1段飞虎1朱 帅1崔正阳1马 宏2

(1.河南省大型铸锻件工程技术研究中心,河南471000;2.中信重工机械股份有限公司,河南471000)

通过采用EAF-LF-VCD-VC冶炼工艺,严格控制钢中夹杂物含量和S、P、Sn、As、Sb等残余元素含量,并采用四火锻造成型及锻后正火+回火的热处理工艺,最终生产出表面质量良好、力学性能满足要求的12Cr2Mo1钢加氢反应器锻件。

12Cr2Mo1钢;锻件;生产工艺;力学性能

加氢反应器是石油化工行业的关键设备之一,材料主要选用抗高温蠕变、抗氢蚀能力强的12Cr2Mo1钢。由于在高温、高压、临氢条件下工作,对钢的质量要求非常严格[1]。不仅要满足强度、韧性和氢腐蚀的要求,还要具有良好的焊接性能和成型性能。CrMo钢长期在350~575℃温度范围工作时会出现脆变现象,材料因回火脆性会引起韧性恶化,发生脆性断裂,因此,还应满足钢的抗回火脆化要求。研究[2~4]认为钢的回火脆性与P、Sn、As、Sb等残余元素的含量有很大关系,这些元素会在奥氏体晶界偏析并引起晶界弱化。通过研究国内外12Cr2Mo1钢的生产工艺[5~8],制定合理的生产工艺,中信重工机械股份有限公司成功开发出加氢反应器用12Cr2Mo1筒体锻件。本文主要介绍12Cr2Mo1钢锻件的生产工艺。

1 技术要求

1.1 化学成分要求

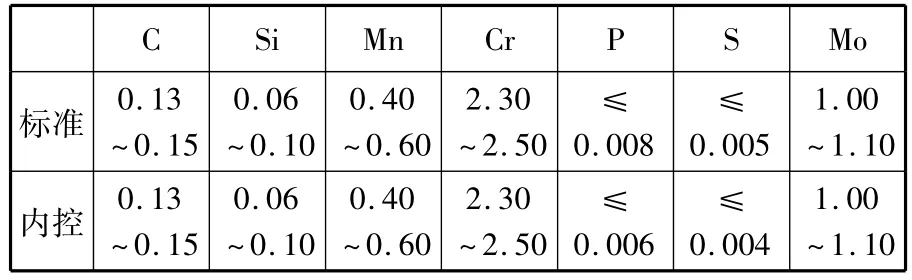

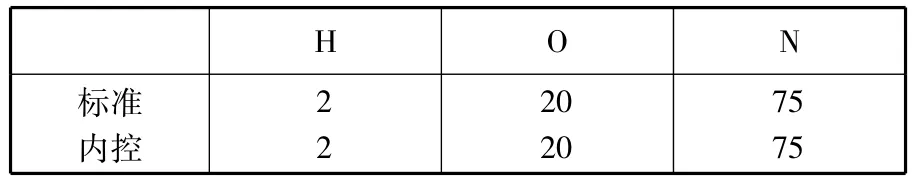

采用EBT电炉冶炼→LF精炼→VCD真空处理→VC真空浇铸→钢锭热送→加热→锻造→锻后热处理的工艺生产12Cr2Mo1锻件。其标准成分及生产内控成分见表1。气体元素含量见表2。

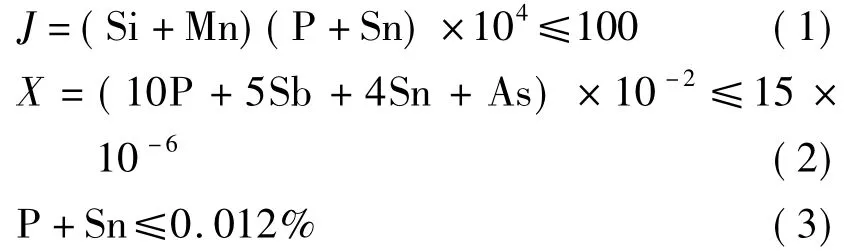

LF精炼出钢前不计烧损按0.04%加入Nb,残余元素含量内控要求如下:wSb≤0.002%,wSn≤0.006% ,wAs≤0.010% ,wCu≤0.15%。材料的主要化学成分和残余元素还应满足式(1)规定的回火脆化敏感性系数J和式(2)规定的焊缝金属脆化敏感性系数X。

表1 12Cr2M o1钢的化学成分要求(质量分数,%)Table 1 Chem ical com position requirement of 12Cr2M o1 steel(mass fraction,%)

表2 气体元素含量(×10-6)Table 2 Gas element content(×10-6)

式(1)、(3)中元素以质量百分数计算;式(2)中元素以×10-6含量计算。

1.2 质量及性能要求

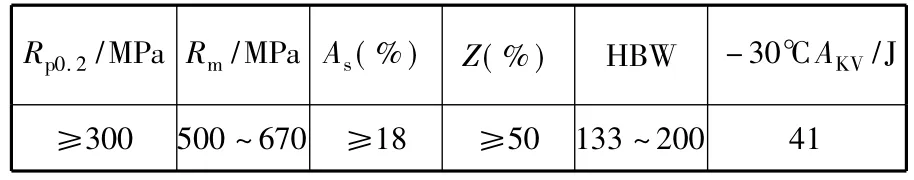

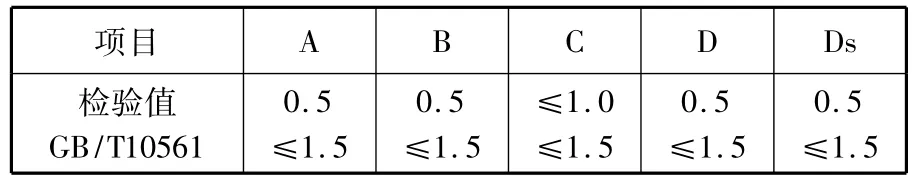

锻件不允许存在裂纹、折叠、夹层、夹渣、白点、缩孔及严重偏析等缺陷。晶粒度大于6级(符合标准YB/T6394规定)。非金属夹杂物按标准GB10561规定的B法评级图Ⅱ进行评定,A类、B类、C类、D类及Ds类均不得大于1.5级,且应满足A+C≤2.0,B+D+Ds≤2.5,A+B+C +D+Ds≤4.0。超声检测按JB/T4730.3—2005逐件进行100%检测,合格级别为:单个缺陷、底波降低量及密集区缺陷都是Ⅰ级。JB 4726—2000规定的12Cr2Mo1钢力学性能要求如表3所示。

表3 12Cr2M o1钢的力学性能要求Table 3 M echanical properties of 12Cr2M o1 steel

2 制造过程

2.1 冶炼

为了提高钢的综合力学性能,在炼钢过程中应严格控制P、S、Sn、As、Sb、Cu等残余元素及H、O、N气体元素的含量,减小回火脆化倾向。Sn、As、Sb等残余元素与O的亲和能力比Fe低,在炼钢过程中无法有效去除,因此电炉冶炼应选用低残余元素、低硫、低磷废钢和料头。

电炉冶炼:熔清确保残余Cu≤0.15%、Sb≤0.002%、Sn≤0.006%、As≤0.010%、S≤0.015%、P≤0.015%。随一次料配入的活性石灰为钢水重量的5%~6%,氧化期及时大量放渣和补加渣料,脱磷主要在电炉冶炼期间完成,精炼时由于脱氧造成炉渣氧化性的降低会使钢水出现一定量的回磷。此外合金化也会带入磷,总的回磷量约为0.003% ~0.004%。为了确保成品磷含量达到内控要求,电炉出钢应确保P≤0.002%。初炼炉出钢温度1650~1680℃,出钢时禁用碳粉增碳。出钢前10 min通知铸锭置换氩气。出钢时氩气压力控制在0.6 MPa~1.0 MPa。随钢流加入活性石灰、电解锰、金属铬,严禁加入含Si合金及脱氧剂、预熔渣。采用留钢留渣操作,禁止氧化渣进入精炼包。

钢水精炼:在精炼过程中尽可能多的用C粉扩散脱氧,扩散脱氧剂要分批加入,保持还原气氛,少用硅铝钙钡粉脱氧,以提高钢水的纯净度。并且采用高碱度精炼渣进行白渣操作完成脱硫,合金加完后要求精炼白渣保持时间≥20 min。渣料组成为石灰和萤石(石灰:萤石=4~5:1),炉渣厚度控制在200 mm~300 mm。出钢温度在1 670~1 680℃之间。精炼出钢前加入微量合金元素Nb细化晶粒、优化成分。VCD真空碳脱氧时,在真空度小于66.7 Pa下处理时间大于15 min。要随时观察炉渣的喷溅情况,一旦有喷溅预兆,应充气降低真空度。

2.2 锻造

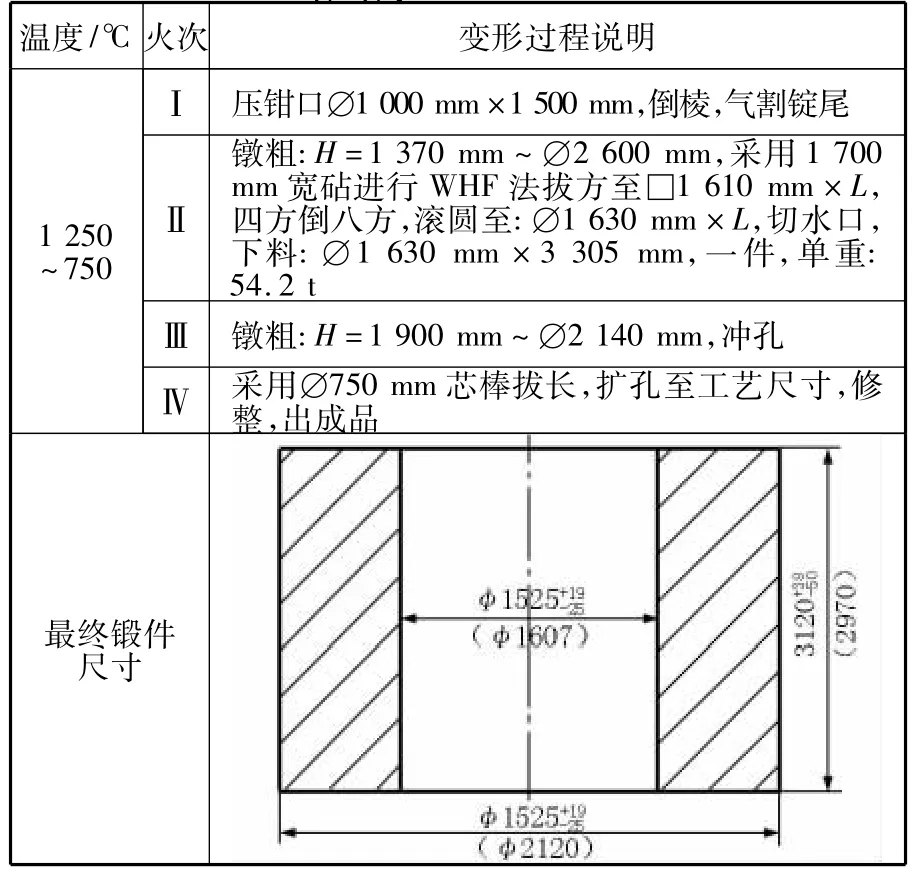

在185 MN油压机上锻造,选用75 t钢锭,锻件重量为47.98 t,钢锭利用率为64%。将热送的钢锭送入加热炉内加热(升温速率V≤65℃/h),在1 170~1 210℃温度区间保温3 h后倒棱。然后迅速返炉升温(升温速率V≤85℃/h),将锻件加热到1 220~1 260℃温度区间,保温16 h后进行锻造。分四火锻造成型,锻造温度1 250~750℃,变形过程总锻造比为6.4。锻造过程如表4所示。

2.3 锻后热处理

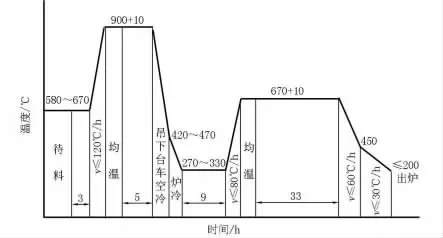

化学成分与热处理是决定钢性能的最重要因素,锻后热处理方式采用正火+回火。12Cr2Mo1钢比较理想的组织是贝氏体组织,贝氏体组织具有良好的强韧性、组织稳定性、耐热疲劳性,并且比马氏体组织或铁素体+珠光体具有更高的抗回火能力。锻后热处理工艺如图1所示。

3 锻件检验结果

(1)化学成分对2012年生产的12Cr2Mo1钢锭进行统计,成品化学成分满足工艺要求,钢中磷含量≤0.006%,硫含量≤0.004%,总氧含量≤18 ×10-6,氢含量≤1.8×10-6,氮含量≤69×10-6。钢中Sn、As、Sb残余元素含量低,由实际化学成分计算的最大J系数和X系数分别为62和10.9,P+Sn≤0.010。

表4 12Cr2M o1钢的锻造过程Table 4 Forging process of 12Cr2M o1 steel

图1 锻后热处理工艺Figure 1 Heat treatment process after forging

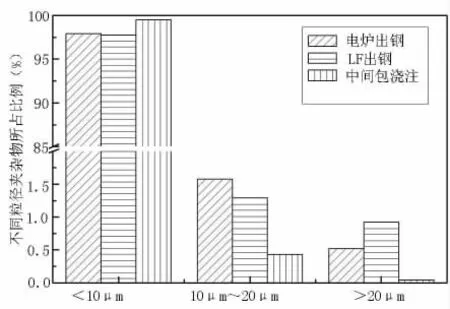

图2 冶炼过程夹杂物的尺寸分布Figure 2 Distribution of inclusions size during smelting process

表5 非金属夹杂物评级Table 5 Non-metallic inclusion grade

部分炉次的磷含量达到内控上限,考虑到精炼期间的回磷量,电炉出钢应严格保证[P]≤0.002%。LF精炼由于采用高碱度低氧化性精炼渣操作,渣系为CaO-CaF2-SiO2,(FeO+MnO)含量≤1%,脱硫、脱氧效果良好。

(2)钢中夹杂物

采用VCD真空碳脱氧工艺,脱氧产物为CO气体,对钢水不会造成污染,并且气体在上浮过程中更有利于去除夹杂物,达到净化钢液的目的。通过SEM、EDS等试验手段对钢中夹杂物的大小、形貌、数量进行研究,发现钢中夹杂物多为脱氧产物及合金料和耐火材料的氧化产物,主要为硅铝酸盐复合夹杂物(CaO-SiO2-MgO-Al2O3系、CaO-SiO2-Al2O3系 和 MnO-SiO2-Al2O3系)。12Cr2Mo1钢的纯净度较高,大于10μm的夹杂物约为0.47%。冶炼过程各工序钢中夹杂物尺寸分布如图2所示。

非金属夹杂物级别达到标准要求,A+C≤ 2.0,B+D+Ds≤2.5,A+B+C+D+Ds≤4.0,非金属夹杂物检验值如表5所示。

(3)质量及性能

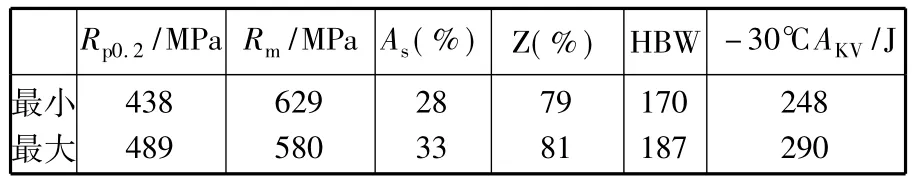

外形尺寸及允许偏差符合标准要求,表面质量良好。由于LF精炼出钢前加入微量元素Nb (不计烧损按0.04%添加)进行细化晶粒,并且通过合理的锻造及锻后热处理工艺,晶粒度得到了细化,晶粒度为8级,组织为贝氏体。钢的力学性能满足标准要求,如表6所示。超声检测合格。

表6 12Cr2M o1钢的力学性能检测结果Table 6 M echanical properties test resultof 12Cr2M o1 steel

4 结论

(1)冶炼12Cr2Mo1钢时,应严格控制钢中P、S、Sn、As、Sb等杂质元素含量,电炉出钢应保证磷≤0.002%。LF选用高碱度低氧化性精炼渣,取得了良好的脱氧、脱硫效果。VCD真空碳脱氧工艺可以提高钢水纯净度,降低钢中夹杂物含量。

(2)采用四火锻造成型及锻后正火+回火的热处理工艺,可以满足锻件对质量及性能的要求。

[1] 姜洪生.临氢设备用12Cr2Mo1R厚钢板生产及使用技术研究[D].2009,东北大学.

[2] 姜萍.压力容器用CrMo钢锻件回火脆性影响因素的研究[J].一重技术,2001(4):44.

[3] 王旭颖,谢延安,宋波,等.12Cr2Mo1管板锻件制造工艺研究[J].金属加工,2012(13):59-61.

[4] 姜洪生,宋冬利,张汉谦,等.临氢设备用12Cr2Mo1R厚钢板临界厚度研究[J].材料热处理学报,2009,30(2):192 -194.

[5] OKUYAMA G.Effect of Slag Composition On the Kinetics of Formation of Al2O3-MgO Inclusions in Aluminum Killed Ferritic Stainless Steel[J].ISU,2000.2:p.121-128.

[6] Z.Kubon,V.Foldyna and V.Vodárek.The role of Mo and W on the creep behavior of9 and 12%Cr steels[C].Proceedings of the 4th International Charles Parsons Turbine Conference,Advances in Turbine Materials,Design and Manufacturing,2000:309-321.

[7] 张文辉,张国利,吕玉衡,等.加氢反应器用2.25Cr-1Mo钢锻件的热处理[J].大型铸锻件,1996(4):10-15.

[8]姜洪生,张汉谦,丛郁,等.临氢设备用 12Cr2Mo1R (SA387Gr22C12)厚钢板的开发[J].钢铁,2008,43(12):67 -70.

编辑 杜青泉

Research on Production Process of 12Cr2Mo1 Steel Forgings

W ang Pengfei,Duan Feihu,Zhu Shuai,Cui Zhengyang,M ao Hong

By adopting EAF-LF-VCD-VC melting process,strict controlling residual elements contents of S,P,Sn,As&Sb in steel and inclusion contents in steel,using four-pass forge and normalizing+tempering heat treatment after forge,as a result,12Cr2Mo1 steel forging of good surface quality and satisfiedmechanical property for the hydrogenation reactor is produced.

12Cr2Mo1 Steel,forging,production process,mechanical property

TG316

A

2013—05—22

王鹏飞(1980—),男,工程师,主要从事特殊钢冶炼浇铸工艺技术研究。