排气三通管道分散流流动特性的数值模拟及分析

李 雄,刘伟军,唐 飘,杜兴慧

(1.上海工程技术大学汽车工程学院,上海 201620;2.上海工程技术大学机械工程学院,上海 201620)

排气三通管道分散流流动特性的数值模拟及分析

李 雄1,刘伟军2,唐 飘1,杜兴慧1

(1.上海工程技术大学汽车工程学院,上海 201620;2.上海工程技术大学机械工程学院,上海 201620)

为减小排气T型三通管道中的局部压力损失,利用FLUENT软件对其分散流动特性进行数值模拟,分析支管与总管流通截面积比、夹角、质量流量比及流体温度对管道总压损失系数的影响规律。结果表明:总管流速和气体温度对总压损失系数影响不大,支管与总管质量流量比却对总压损失系数影响显著;分支管与总管夹角、分支管与总管流通截面比对总管-通支管总压损失系数的影响不明显,但对总管-分支管总压损失系数的影响显著。通过数值模拟和分析建议T型三通管推荐结构为分支管与总管夹角α=45°,分支管与总管流通截面比A3/A1的适宜范围为0.8~1。数值模拟结果与前人研究及试验结果比对,趋势一致,计算精度较高,可为类似汽车排气分流技术开发提供依据。

三通管道;分散流;压力损失系数;数值模拟

在车用发动机中,受工作原理限制,燃料转变为有用功的部分占1/3左右,大部分的热量通过冷却介质和废气被带走[1-3]。发动机排气管中上游的废气为较高品位的热源,若能有效回收这部分能量,对提高发动机的燃油经济性具有重要的意义。排气三通管道作为发动机尾气余热回收利用装置的重要组成部分,不仅对尾气能否正常利用起着关键作用,而且影响着发动机的整体性能。

三通是最常见的一种管道配件,三通处的流动十分复杂,流体的流速在此处发生突变,出现流体质点之间的撞击,产生漩涡,二次流以及流动的分离和再附壁等现象[4-5]。发动机管道中流体为较高温度和较高流速的气体,在三通结构处为复杂的非定常流,流速变化剧烈,在计算精度要求较高的情况下,现有的经验数据已经不能满足要求[6]。

对三通管道压力损失的研究最早可以追溯到1940年,文献[7]给出了管径5~200 mm之间的试验数据,同时提出了测试压力损失数据的方法,并指出管道压力损失与管道尺寸、流体流速和支管的质量流量有关。BASSETT等研究结果表明:总压损失系数是支管与总管夹角、支管与总管截面积比、支管和总管质量流量比的函数[8-9],虽然未说明试验所用三通的尺寸,但对数值模拟具有一定指导意义。惠荣娜对T型三通、90°弯管进行了研究,通过对管道中的压力和速度分布分析,探讨了局部损失产生和变化的机理[10]。

图1 T型三通管道分散流结构模型Fig.1 Structure model of T-breach pipe dispersing flow

本文对支管与总管变夹角T型三通结构的分散流流动特性进行数值模拟,分析支管与总管流通截面积比、夹角、质量流量比及流体温度对管道总压损失系数的影响规律,为类似汽车排气分流技术开发提供依据。

1 三通管道模型结构及理论计算基础

汽车排气系统的三通结构种类繁多,但都可以将它们简化为如图1所示的T型三通模型,圆形总管1、通支管2、分支管3的流通截面积为A1,A2,A3,分支管与总管夹角为α,通支管2、分支管3与总管1的质量流量比分别为q2/q1,q3/q1。

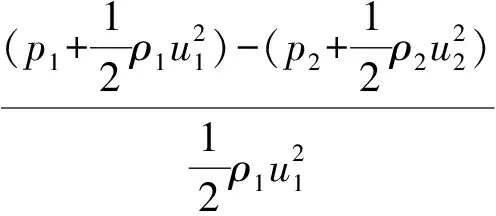

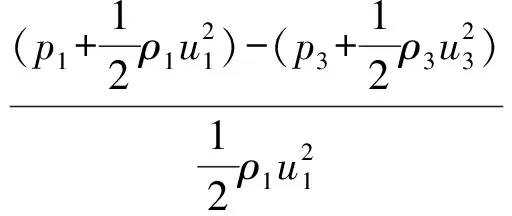

在工程中任意两支管之间的压力损失系数是表示局部损失的重要参数[9],依其定义得出总管1到支管2,3的总压损失系数K12和K13。

(1)

(2)

式中:p1,p2,p3分别为管1,管2,管3流通截面处静压,Pa;ρ1,ρ2,ρ3为流体在管1,管2,管3流通截面处密度,m3/kg;u1,u2,u3为管1,管2,管3流通截面处流体的流速,m/s。

2 数值模拟计算模型与边界条件

2.1几何模型

由于所研究的三通管道为对称结构,因此可以简化为二维问题,取其轴线的对称面进行建模和仿真[11]。考虑到气流的稳定以及进出口边界对分流处可能出现的气流漩涡区的影响,本研究的三通结构管道各支管的长度为200 mm。为了使仿真接近排气管的实际应用情况,管内径初始值为60 mm。利用GAMBIT进行建模和网格划分,数值模拟与计算则用FLUENT软件完成。为提高近壁面处流动边界层的计算精度,管壁附近采用四边形网格进行边界层加密,管中心区域采用三角形非结构型网格,并在网格划分时对全局网格进行平滑光顺处理,总网格数为60 755。图2为该模型整体网格效果图。

图2 模型整体网格Fig.2 Grid of the whole model

2.2边界条件及算法

根据气体动力学原理,气流按不可压缩处理的极限为Ma<0.2,此时忽略气体的可压缩性所产生的相对误差小于1%[12]。由于废气在排气管中的平均速度小于87.4 m/s,且平均温度高于473 K[13],其马赫数低于0.2,故可作为不可压缩流体,密度的变化可忽略,即ρ1=ρ2=ρ3。管道入口处雷诺数为2.7×104~7.3×104,流态为旺盛湍流,选用的湍流模型为标准k-ε模型。入口边界条件选velocity-inlet选项,并参考汽车尾气流速分别取为15,20,25,30,40 m/s[14];入口温度分别取为373,473,573,673 K。出口边界条件选outflow选项。

由于气流处于高雷诺数区,采用分离变量法隐式求解,保证收敛的稳定性;压力和速度的耦合采用同位网格上的SIMPLEC算法;动量、能量的求解采用QUICK格式,湍流扩散率的求解采用二阶迎风格式;定义收敛条件为质量和能量计算残差绝对值分别为1×10-3和1×10-6精度。

3 仿真结果与分析

3.1总管速度u1对总压损失系数的影响

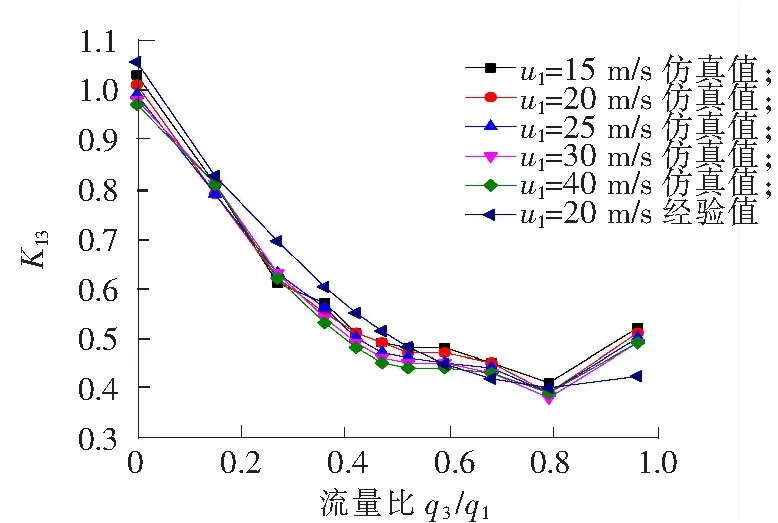

图3和图4所示为总管流速变化时(α=45°,A3/A1=1,温度为473 K)的总压损失系数随流量比的变化。

图3 u1对总管-分支管K13的影响Fig.3 Influence of u1 on main-branch pipe K13

图4 u1对总管-通支管K12的影响Fig.4 Influence of u1 on main-straight pipe K12

从图3可以看出,总管1流速u1对总管-分支管的总压损失系数K13的影响不明显。对比仿真值与经验公式计算值(经验公式取自文献[15]),具体数值有差异,相对误差为2.3%~20.5%,但其变化趋势相同。从图4可以看出,随着u1的变大,总管-通支管的总压损失系数K12略微变小,因为当u1增加时,总管1的动压升高,总压也随之升高,而在稳态状况下需要克服的流动阻力相对变化较小,通支管2的总压也增加,总管1与通支管2的总压差减小,从而K12变小。对比图3与图4可以看出,总压损失系数都随流量比的增加先降后升,总压损失系数有极小值的流量比区间为0.7~0.8。究其原因,对图3进行分析:当q3增加时,分支管3总压升高,而总管1总压变化不明显,其间的总压差减小,使得K13下降;当q3继续增加时,相当于分支管3逐渐全开,通支管2逐渐关闭,此时通支管2的封闭段产生漩涡区逐渐扩大,其影响范围也随之增加[5],因此造成分支管3中的总压损失增加,故当流量比大于0.8时,K13变大。

3.2夹角α对总压损失系数的影响

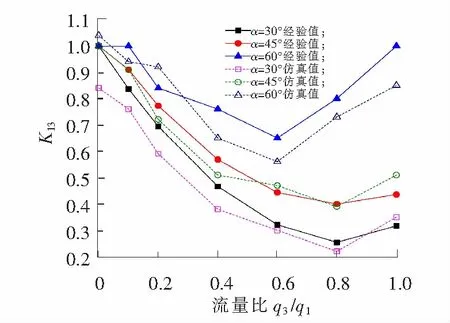

图5和图6所示为总管与分支管夹角变化时(u1=20 m/s,A3/A1=1,温度为473 K)总压损失系数随流量比的变化。

图5 α对总管-分支管K13的影响Fig.5 Influence of α on duct-branch pipe K13

图6 α对总管-通支管K12的影响Fig.6 Influence of α on main-straight pipe K12

从图5和图6中可以看出,随着流量比q3/q1和q2/q1的增加,K13和K12呈先降后增趋势。在图5中,将仿真值与经验公式计算值(经验值取自文献[5])作对比,数值上有一定差异,相对误差最高值为18.6%,但其趋势相同。在相同q3/q1下,α越大,流体从总管1进入分支管3时碰撞增加,局部损失增加;随着q3的变大,从总管1进入分支管3的流量增多,碰撞损失越大,导致在q3/q1增加的情况下,不同α的管道的压力损失差别变大,进而使K13突变明显。在图5中发现,当α≤45°时,K13的变化较平缓,对分支管3比较有利。从图6中可以看出,α的变化对通支管2的K12影响不大。

3.3温度变化对总压损失系数的影响

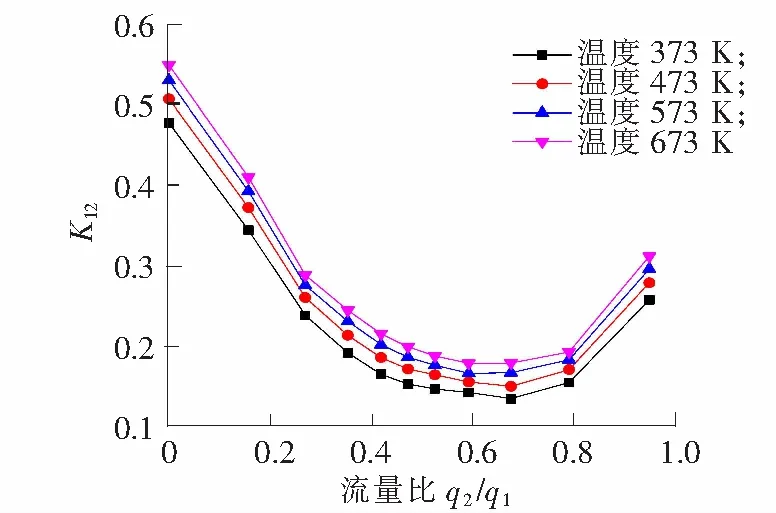

图7和图8所示为气体温度变化时(α=45°,A3/A1=1,u1=20 m/s)总压损失系数随流量比的变化。

图7 温度对总管-分支管K13的影响Fig.7 Influence of temperature on main-branch pipe K13

图8 温度对总管-通支管K12的影响Fig.8 Influence of temperature on main-straight pipe K12

从图7和图8中可以看出,温度对分支管3的K13基本没有影响,但温度对通支管2的K12略微有影响,K12最高相差0.07,因为温度越高气体的运动黏度增加,流动边界层厚度增加,使流动阻力增加,导致K12有所增加。

3.4流通截面比A3/A1的变化对总压损失系数的影响

图9和图10所示为分支管与总管流通截面比(A3/A1)变化时(α=45°,u1=20 m/s,温度为473 K)总压损失系数随流量比的变化。

从图9中可以看出,在q3/q1≤0.27时,流通截面比的变化对K13的影响不大,但随着q3/q1的增加,K13的差别逐渐变大。因为从总管1到分支管3的流动存在转角,不但造成碰撞损失,而且还有因管道尺寸收缩引起的湍流损失,随着q3的增加,碰撞加剧,漩涡区扩大,导致K13差别变大。因此对于三通管道,K13波动较小的A3/A1适宜范围为0.8~1。从图10可以看出,A3/A1变化对通支管2中流场影响很小,K12变化不大,而q2变化是使K12改变的主要原因。

图9 A3/A1对总管-分支管K13的影响Fig.9 Influence of A3/A1 on main-branch pipe K13

图10 A3/A1对总管-通支管K12的影响Fig.10 Influence of A3/A1 on main-straight pipe K12

3.5分支管变化对总管-通支管总压损失系数K12的影响

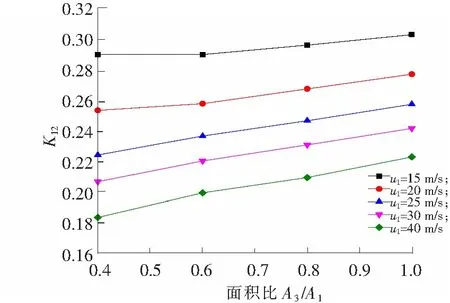

3.5.1 流通截面A3对K12的影响

在流量q3=0,α=45°,温度为473 K时,总管-通支管K12随分支管3与总管1流通截面比A3/A1的变化情况如图11所示。

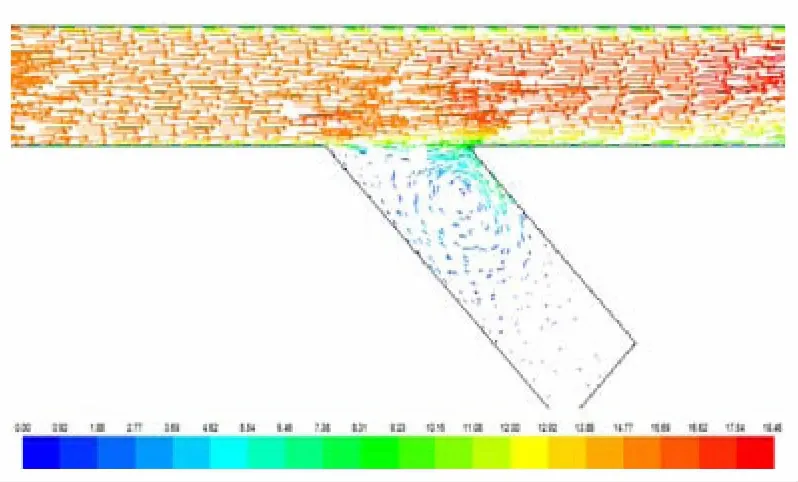

由图11可以看出,随着A3/A1的增加,K12略微增加,对比图12和图13中速度分布场,发现随A3逐渐增加,在分支管3入口处的漩涡区变大,对通支管2的影响加大,导致通支管2的总压损失变大,进而使K12略增;在A3/A1相同下,K12随总管1流速u1的减小略微增加,对比图13和图14速度分布场,其漩涡区相差不大,在分支管3入口处产生的漩涡、二次流等在u1较小时对通支管2影响更为明显。当q3=0,A3/A1在0.8~1的范围内时,K12值的范围为0.21~0.30。

图11 A3对总管-通支管K12的影响Fig.11 Influence of A3 on main-straight pipe K12

图12 T型三通内速度矢量图(A3/A1=0.4,u1=40 m/s)Fig.12 Velocity vector diagram of T-type tee pipe for A3/A1=0.4 & u1=40 m/s

图13 T型三通内速度矢量图(A3/A1=1,u1=40 m/s)Fig.13 Velocity vector diagram of T-type tee pipe for A3/A1=1 & u1=40 m/s

图14 T型三通内速度矢量图(A3/A1=1,u1=15 m/s)Fig.14 Velocity vector diagram of T-type tee pipe for A3/A1=1 & u1=15 m/s

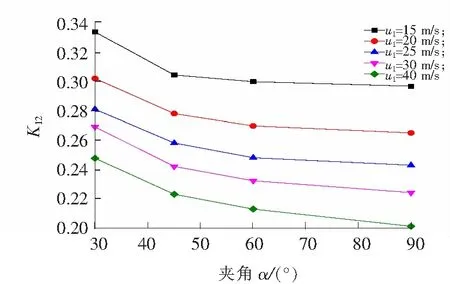

3.5.2 夹角α对K12的影响

在q3=0,A3/A1=1,温度为473 K时,总管-通支管的总压损失系数K12随夹角α变化情况如图15所示。

图15 夹角α对总管-通支管K12的影响Fig.15 Influence of α on main-straight pipe K12

图16 T型三通内速度矢量图(A3/A1=1,u1=40 m/s)Fig.16 Velocity vector diagram of T-type tee pipe for A3/A1=1 & u1=40 m/s

由图15可知,在速度u1一定的条件下,随着α的增加,K12略微减小,对比图13和图16中速度分布场,分支管3入口处的漩涡区α=90°时比α=45°时小,因此,对通支管2的阻碍作用变小,即K12减小。当α一定时,随着流速u1的减小,K12略微增加,因为分支管3入口处产生的漩涡、二次流等在u1较小时对通支管影响更为明显。在图15中发现,当α≥45°时,K12减小幅度逐渐平缓,K12变化范围为0.20~0.31。

4 结 论

本文对支管与总管变夹角T型三通结构的分散流流动特性进行数值模拟,忽略温度的影响,与相关文献提供的计算值和实验值比对,趋势一致,模拟结果具有参考应用价值。

1)总管流速和气体温度对总压损失系数影响不大,支管与总管质量流量比却对总压损失系数影响显著;分支管与总管夹角、分支管与总管流通截面比对总管-通支管总压损失系数的影响不明显,但对总管-分支管总压损失系数的影响显著。

2)基于数值模拟结果对于排气T型三通管推荐结构为分支管与总管夹角α=45°,分支管与总管流通截面比A3/A1的适宜范围为0.8~1。

3)数值模拟结果证明,当通支管与分支管之间节流切换时,分支管对通支管总压损失系数影响很小,在推荐结构情况下,总管-通支管总压损失系数变化为0.20~0.31。

/

[1]VAJA I,GAMBAROTTA A.Internal combustion engine(ICE) bottoming with organic Rankine cycles ORCs[J].Energy,2010,35(2):1084-1093.

[2]TALOM H L,BEYENE A.Heat recovery from automotive engine[J].Applied Thermal Engineering,2009,29(2/3):439-444.

[3]朱智富.汽车废热利用的有效途径[J].黑龙江工程学院学报,2005,19(2):51-54. ZHU Zhifu.Discussion on the effective way of automobile waste heat utilization[J].Journal of Heilongjiang Institute of Technology,2005,19(2):51-54.

[4]陈 磊.弯头耦合三通降阻PIV实验及CFD研究[D].西安:西安建筑科技大学,2009. CHEN Lei.Study on the Drag Reduction of Elbow and T-junction Close-Coupled Pipes by PIV and CFD[D].Xi′an:Xi′an University of Architecture and Technology,2009.

[5]马庆元,郭继平.流体力学及输配网管[M].北京:冶金工业出版社,2011. MA Qingyuan,GUO Jiping.Fluid Mechanics and Distribution Network[M].Beijing:Metallurgical Industry Press,2011.

[6]尹鸿儒.发动机排气三通结构流动的试验与数值模拟研究[D].上海:上海交通大学,2013. YIN Hongru.Experiment and Numerical Simulation on the Flow in Three Leg Junction of Engine Exhaust System[D].Shanghai:Shanghai Jiaotong University,2013.

[7]RICHARD A H.Where did thek-factors for pressure loss in pipe fitting come from [J].ASHARE Translation,1995,20(3):1264-1265.

[8]BASSETT M D,WINTERBONE D E,PEARSON R J.Modeling engines with pulse converted exhaust manifolds using one-dimensional techniques[J].SAE International,2000,13(3):113-118.

[9]BASSETT M D,WINTERBONE D E,PEARSON R J.Calculation of steady flow pressure loss coefficients for pipe junctions[J].Proceedings of the Institution of Mechanical Engineers Partc-journal of Mechanical Engineering Science,2001,215(8):861-881.

[10]惠荣娜.通风管道局部构件阻力系数及减阻方法研究[D].西安:西安建筑科技大学,2007. HUI Rongna.Study of Pressure Loss Coefficient in HVAC Fittings[D].Xi′an:Xi′an University of Architecture and Technology,2007.

[11]刘梦钦,李彦明,刘成良.车用催化器流场的数值模拟与结构优化设计[J].机械设计与研究,2010,26(4):59-63. LIU Mengqin,LI Yanming,LIU Chengliang.Numerical simulation of flows in automotive catalytic converters with a novel defector and its structure optimum design[J].Machine Design & Research,2010,26(4):59-63.

[12]罗惕乾,程兆雪,谢永曜.流体力学[M].第3版.北京:机械工业出版社,2007. LUO Tiqian,CHENG Zhaoxue,XIE Yongyao.Fluid Mechanics[M].3rd ed. Beijing:Mechanical Industry Press,2007.

[13]范晓梅,许 勇,杨群立,等.发动机排气压力波性能仿真分析[J].计算机仿真,2010,27(2):282-285. FAN Xiaomei,XU Yong,YANG Qunli,et al.Simulation and analysis of engine exhaust pressure wave[J].Computer Simulation,2010,27(2):282-285.

[14]徐承隆,刘伟军,胡伟平.汽车排烟余热回收强化换热管的数值模拟与分析[J].河北科技大学学报,2013,34(6):589-596. XU Chenglong,LIU Weijun,HU Weiping.Numerical simulation and analysis of enhanced heat transfer tube for heat recovery of vehicle exhaust[J].Journal of Hebei University of Science and Technology,2013,34(6):589-596.

[15]秦慧敏.关于通风管三通的局部阻力系数问题[J].建筑技术通讯,1980(3):10-13. QIN Huimin.Questions about the local resistance coefficient of ventilation pipe tee[J].Architectural Technology Communication,1980(3):10-13.

Numerical simulation and analysis on the dispersed flow characteristics in tee branch pipe of exhaust system

LI Xiong1, LIU Weijun2, TANG Piao1, DU Xinghui1

(1. School of Automotive Engineering, Shanghai University of Engineering Science, Shanghai 201620, China; 2. School of Mechanical Engineering, Shanghai University of Engineering Science, Shanghai 201620, China)

In order to reduce the local pressure loss in T-type tee pipe, a numerical simulation based on FLUENT software was carried out for the dispersed flow characteristics of the tee branch pipe, with the influence analysis on the total pressure loss coefficient under different conditions of the flow area ratio, angle, mass flow ratio and fluid temperature of the branch and main pipes. The simulation results show that the flow velocity and temperature of the main pipe have little impact on the total pressure loss coefficient, but the mass flow ratios of branch and main pipes have important influence; both the angles and flow area ratios of branch and main pipes have little impact on the total pressure loss coefficient of main-straight pipe, yet they have significant impact on the total pressure loss coefficient of main-branch pipes. Through numerical simulation and analysis, the structure of tee branch pipe is recommended that angle α of branch-main pipe is 45°, and flow area ratioA3/A1of branch and main pipes is within the appropriate range of 0.8 to 1. The numerical simulation and experimental results are compared with previous studies, showing the same trend and high accuracy of calculation, which can provide the basis for similar car exhaust diversion technology development.

tee branch pipe; dispersed flow; coefficient of pressure loss; numerical simulation

2014-03-30;

2014-05-05;责任编辑:张 军

上海市教委“十二五”内涵建设项目(nhky-2012-05);上海工程技术大学研究生科研创新专项项目(A-0903-13-01105)

李 雄(1989-),男,湖北武汉人,硕士研究生,主要从事能源与动力节能降耗方面的研究。

刘伟军教授。E-mail:13601854436@139.com

1008-1542(2014)03-0272-07

10.7535/hbkd.2014yx03011

TK403

A

李 雄,刘伟军,唐 飘,等.排气三通管道分散流流动特性的数值模拟及分析[J].河北科技大学学报,2014,35(3):272-278.

LI Xiong,LIU Weijun,TANG Piao,et al.Numerical simulation and analysis on the dispersed flow characteristics in tee branch pipe of exhaust system[J].Journal of Hebei University of Science and Technology,2014,35(3):272-278.