铁氧体隔离器薄膜电路制备工艺研究*

魏晓旻,柳龙华

(中国电子科技集团公司第38研究所,合肥 230088)

1 引言

铁氧体是由铁氧化物和金属氧化物混合烧结后制成的黑褐色陶瓷状磁介质材料,具有很高的电阻率(约107~109Ω.cm),微波电磁波在其体内传输介质损耗很小。施加恒定磁场后,铁氧体内电磁波在各方面上表现不同的磁导。利用这种特性可以制成传输特性不可逆的微波器件,其中铁氧体隔离器和环行器是应用最多的两种微波器件[1~2]。

隔离器又称单向器,其在微波电路中的设计功能是实现微波功率的单向传输。理想的隔离器对一个方向的微波功率完全吸收,对相反方向的微波功率则无损传输。利用电磁波在有外加直流磁场的旋磁铁氧体材料中传输时极化平面发生旋转的法拉第旋转效应,经过适当设计,铁氧体隔离器可以使微波正向传输时衰减很小,而反向传输时几乎被完全吸收[3]。

根据不同的能量传输方式,铁氧体环行器和隔离器可以采用波导、同轴、波导同轴转换、带线、微带等多种封装结构。微带环行器和隔离器以其体积小、重量轻、一致性好的特点在模块化设计的微波组件中获得广泛应用,如在毫米波系统、相控阵天线及高性能元器件中用来实现双工及开关的功能,在微波通信中分隔多路通信不同频率的信号等。微带环行器中的微带基片主要由适当厚度的铁氧体基片和经由薄膜光刻技术在基片表面制成的三条互成120º对称的微带线构成。隔离器则是在环行器的基础上将其中一条微带线经镀膜的隔离电阻与微带开路线相接。基片上的微带线和薄膜电阻均通过薄膜电路工艺制备,采用溅射镀膜、电镀等成膜工艺和光刻、刻蚀等图形形成技术在抛光的铁氧体表面加工制作。

传统的薄膜电阻制作工艺包括有溅射镀膜、光刻和刻蚀等工序,需要对电阻层进行光刻和刻蚀以获得所需的电阻体图形。本文采用金属掩模通过磁控溅射方式直接在基片表面制备了特定尺寸的薄膜电阻,从而避免了对电阻的光刻和刻蚀,减少了工艺步骤。另外,本文选取铜作为薄膜电路的主体层,电镀金作为表面防护层,通过先整体电镀加厚膜层再逐层湿法刻蚀的方法避免了使用溅射用金靶、反应离子刻蚀机和添加工艺辅助导线,达到了降低工艺成本、简化工艺流程的目的。采用这一工艺方法制备的隔离器薄膜电路的电阻阻值和电路线条精度均满足设计要求。

2 电路和电阻膜层结构

薄膜电路的膜层结构一般分为底层、导体层、阻挡层及表面防护层。

底层的主要功能是增强电路膜层与基板表面的结合力,一般为铬(Cr)、钛(Ti)、钛钨合金(TiW)等,其厚度一般为10~50 nm,太厚会增加电路的传输损耗,太薄则会影响膜层的附着力。

导体层的主要作用是传输微波信号,它是薄膜结构的主要构成,其性能直接决定了薄膜电路的微波性能。铜(Cu)和金(Au)都是常用的导体层金属材料,但铜的电阻系数远小于金,使得其微波传输性能明显优于金,具有更小的微波电路传输损耗。导体层的膜层厚度相对较厚,一般为2~3 μm,因此从材料成本上考虑,铜与金相比也是更为合适的导体层材料。

表面防护层作为整个薄膜电路的最外层,主要功能是对电路起到防护作用。金具备优异的抗氧化性和化学稳定性,并且满足基板焊接和金丝键合的要求,最适宜用作防护层。考虑焊接和键合时的可操作性,防护层厚度约为2~3 μm。由于焊接时存在“吃金”现象,还需要在导体层与表面防护层之间增加一层阻挡层。它的作用是当金层“消失”后保护电路免受焊接时的损害,提高产品合格率和可维修性。阻挡层一般为镍(Ni)层,厚度为0.5~1 μm[4]。

金属氧化物(如Cr-SiO)薄膜、金属硅化物(如Cr-Si、Ti-Si)薄膜、金属氮化物(Ta-N)薄膜和合金(如Ni-Cr)薄膜等都可以被用于制备薄膜电阻。其中NiCr合金是最早用于制作电阻网络的电阻材料,现在仍在广泛应用。它的主要特点是电阻温度系数(TCR)较小、稳定性高、噪声电平小、可制作的阻值范围宽、使用的温度范围宽等[5]。对于合金材料,采用磁控溅射成膜可以保证淀积前后的组份不变。

3 制作工艺及步骤

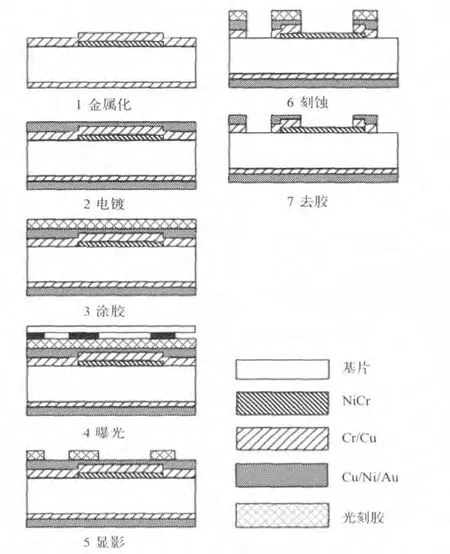

传统制作薄膜电阻电路是采用金属化、光刻(包括涂胶、曝光、显影)、电镀加厚、去胶、刻蚀、光刻电阻层、刻蚀电阻层、去胶等工艺步骤,如图1所示。

第一次光刻通过曝光显影去除掉传输线处的光刻胶,以使得在带光刻胶电镀时增厚传输线至所需的厚度。待电镀完成后去除干净光刻胶,再使用反应离子刻蚀机刻蚀掉电路表面一定厚度的金层,暴露出需要进一步刻蚀掉的底层。由于干法刻蚀选择性低,通常不用于刻蚀电阻层上面的底层,避免过刻蚀时对底层下面的电阻层造成损伤。通常选取选择性高的化学腐蚀液刻蚀掉暴露出的底层,露出底下的电阻层,再通过对电阻层的光刻和刻蚀,得到所需的薄膜电阻图形。这一工艺采用的是带光刻胶的选择性电镀方式,要求溅射层具有良好的抗氧化性和导电性,需要用到金靶和用于刻蚀金的反应离子刻蚀机,增加了微带隔离器薄膜电路研制成本。

本文使用带金属掩模溅射的方法直接在铁氧体基片上制备了电阻图形,省去了二次光刻和刻蚀电阻层的工艺步骤;利用铜靶代替金靶进行溅射镀膜并采用湿法刻蚀金防护层,简化了工艺流程,降低了工艺成本,成功地制作了铁氧体微带隔离器薄膜电路,其工艺流程如图2所示。

3.1 清洗

铁氧体基片表面的清洁程度对膜层附着力有很大影响,因此镀膜前的清洗处理尤为重要。铁氧体清洗过程中最好不要接触酸类物质,因为酸能与铁氧体中铁的氧化物发生化学反应,导致铁氧体基体的致密性被破坏。最佳的处理工艺为将经过除油处理后的铁氧体基片用超声波水洗、超声波乙醇洗,然后真空干燥[6]。

3.2 金属化

铁氧体表面金属化的方法总的来说有两种:一种为湿法,包括化学镀和电镀;一种为干法,通常为真空蒸发与溅射镀膜。真空蒸发的粒子能量较低,膜层附着力较差;而磁控溅射具有较高的溅射速率和沉积速度,应用广泛,设备成熟,符合铁氧体基片的镀膜要求。

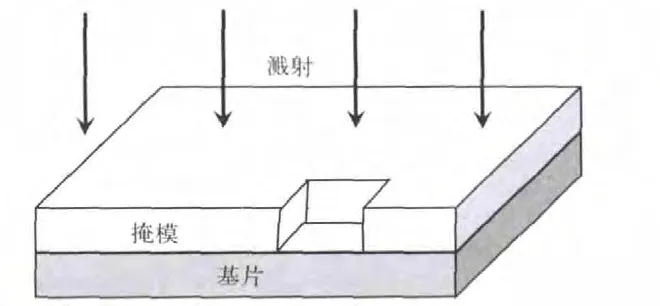

本文选用的薄膜电路的膜层结构为NiCr-Cr-Cu-Ni-Au,对电阻层NiCr和导体层Cr-Cu的溅射分两步完成。制备NiCr电阻层时使用经激光切割加工的金属掩模,在铁氧体基片上直接溅射形成电阻图形。对于导体层,如果完全采用溅射的办法,不仅时间长,而且溅射靶的利用率极低,膜层结构也不好。因此,先在完成NiCr溅射的基片上依次溅射50~80 nm厚的Cr膜和300~400 nm厚的Cu膜,然后再电镀Cu-Ni-Au复合膜层进行加厚,以达到设计需要的厚度。

图2 经优化的薄膜电阻电路工艺流程图

图3 带掩模溅射示意图

3.3 电镀

由于溅射膜的厚度小于0.5 μm,无法满足微波信号传输的需求,需要采用电镀工艺加厚导体层的厚度。溅射膜层表面的Cu容易在空气中氧化,会影响溅射层与电镀层之间的附着力,所以在电镀之前需要对薄膜基板进行浸酸处理,在去除表面的铜氧化层后再电镀Cu、Ni和Au。

3.4 光刻

光刻工艺主要包括涂胶、曝光、显影三部分。涂胶采用的是匀胶方式,利用高速旋转产生的离心力,将光刻胶膜均匀地涂覆在电镀后的铁氧体基片表面。由于使用的是正胶,曝光过程中透光处的光刻胶发生反应,能随后被显影液溶掉;而不透光处的光刻胶则保持原状,不溶于显影液。本文中薄膜电阻图形已通过溅射获得,无需进一步光刻。光刻微带线时需要注意基片的正反面和放置方向,避免电路图形与电阻图形不在同一面或不在同一方向等错位情况的发生。

3.5 刻蚀

湿法刻蚀工艺是利用化学腐蚀的方法对没有保护的图形区域进行腐蚀,具有速率快、成本低、选择比高等特点,可以实现50 μm甚至更小线宽的电路图形。但是由于在湿法刻蚀过程中会产生侧腐蚀现象,薄膜电路线宽精度一般在±10 μm。为了抵消侧腐蚀的影响,提高线条精度,可以适当加宽光刻掩模版的线条宽度,对侧腐蚀加以补偿。

4 实验结果

铁氧体基片尺寸为14.6 mm×10 mm×0.6 mm,其中尺寸为14.6 mm×10 mm的两个表面经过镜面抛光处理。基片材料为锂系铁氧体材料,型号为Li2200,磁感应强度为175 Gs,介电常数εr为15。薄膜电阻的设计方阻为90 Ω/□,电阻阻值要求在40~50 Ω之间。根据NiCr合金(Ni:Cr=80:20)的电阻率和设备溅射参数经计算并优化后的电阻层溅射时间为40 s,加热温度取250 ℃。

图4左图为制作的铁氧体隔离器薄膜电路基板的照片。

图4中铁氧体基片表面的薄膜电路膜层通过了附着力测试:采用3M高温胶带粘附后拉扯三次无膜层脱落现象。整个电路膜层的厚度经膜厚测量仪测量在5~7 μm之间,可以满足微波传输和金丝键合的要求。电路线条宽度利用自动光学检测仪测量,其精度达到±5 μm。

图4右图为电路的局部放大图,其中NiCr薄膜电阻呈半圆环状,在图4中以白色线条圈出。经万用电表测量,其阻值为48.3 Ω,满足40~50 Ω的设计目标。

5 结论

隔离器、环行器解决了雷达设备级间隔离、阻抗及天线共用等一系列技术问题,提高了雷达系统的战术性能,是TR组件中不可缺少的关键单元,而制备铁氧体薄膜电路基板是制作隔离器和环行器中非常重要的环节。

本文通过优化工艺流程,使用带金属掩模直接溅射法制备NiCr薄膜电阻,省去了二次光刻和刻蚀电阻层的后续工艺,成功地制备了满足微波设计要求的铁氧体微带隔离器薄膜电路基板。另外还克服了传统薄膜电路制作对溅射用金靶、反应离子刻蚀技术等工艺技术和设备的依赖,降低了薄膜电阻电路的制造成本。

[1]尹亮忠.环行器/隔离器在微波通信中的应用[J].山西焦煤科技,2006,增刊: 95-98.

[2]余声明.环行器/隔离器在微波通信中的地位与应用[J].电子元器件应用,2003,5(11): 1-4.

[3]袁克绪.微波铁氧体环行器的原理和应用[M].北京:国防工业出版社,1988: 199-207.

[4]柳龙华,解启林.高密度通孔薄膜电路工艺技术研究[J].电子工艺技术,2012,33(03): 142-144,181.

[5]张丽娟,王芳,孙承松,蔡震,陈桂梅.高稳定Ni-Cr薄膜电阻的研究[J].微处理机,2005,04: 7-8.

[6]张晔,胡江华.铁氧体基材上磁控溅射可焊性薄膜[J].新技术新工艺,2008,8: 83-84.