冲压生产管理系统的开发与应用

文/颜正钊·神龙汽车有限公司技术中心

冲压生产管理系统的开发与应用

文/颜正钊·神龙汽车有限公司技术中心

本文描述了神龙三厂冲压线是如何在一厂的基础上进行改进形成了新版本的生产管理系统的。文章从课题的背景、管理系统的用户需求等角度出发,详细描述了各功能模块的结构、用途。

神龙公司的第三工厂于2010年开始进行规划前的研究,2011年开始工厂投资,2012年进入设备安装阶段,2013年正式投产。根据公司的规划,三厂引入PSA新一号平台,主要生产经济型轿车。一期规划在44辆份/小时。

由于是生产经济型的车,在生产过程中必须严格实行精益化生产,减少各项浪费。其中生产线生产过程的精益化是首先要做到的。为了配合该项工作,生产线生产管理系统被提到相当的高度来对待。因此在神龙三厂建设初期,工程技术人员及生产管理人员就为生产管理系统的改进改善花费了大量时间。

当时国内汽车行业冲压生产线上的生产管理系统形形色色,各厂家要求达到的目的也不一样。有些厂家的生产管理信息系统是供应商自带的,投产后没有很好的应用,因此也没有深入的研究。所以在生产管理、信息系统上,具体的实施方法、功能模块设置上也各有优缺点。神龙公司在生产管理和信息系统的应用上,也是从无到有,从有到好。

神龙公司的各冲压生产线都有生产数据的管理系统,这可以帮助技术人员分析各零件生产的节拍、效率、换模时间、调整时间等,找出可以优化的地方。但这也存在一些问题,例如:没有生产呼叫系统,生产线出了问题后靠对讲机和电话呼叫维修人员到场,没有呼叫、等待及维修人员到达现场的时间记录;维修人员到达不及时,没有体现停线如救火的紧张状态;办公室和维修阵地没有生产线运行状态的实时显示,管理人员及技术人员对生产线停线不能够及时关注。久而久之,员工包括维修人员对停线状态就比较麻木了。

为了传承生产线已有的好的功能,改进不足之处,需要对生产线的生产管理系统作深入系统地研究,找出解决方案并实施。

用户需求

为了实现生产数据搜集分析、找出可以改善提高的生产薄弱环节这样的目的,同时也需要让生产线减少停机时间,并且在一旦发生停机的状态,相关人员需要迅速到达现场。所以,项目组组织自动化操作员、设备维修人员、模具维修人员、工艺人员讨论各自的功能需求、希望的数据等,形成了功能矩阵图。具体如下:

功能需求

⑴实时显示生产过程中各类生产数据,使现场每一个人都能够随时看到冲压生产信息(计划、分钟节拍、小时节拍、换模时间、目标完成情况等)。这是以前生产线已有的功能,使用效果较好,所以保留。

⑵记录生产过程中事件(如设备故障、机器人故障、模具故障、质量停机等),自动生成各类统计数据表格(如效率损失、生产计划执行完成率等),便于技术部门分析改善生产过程中存在的问题,从而促进设备综合利用率的提高。该功能为生产现场的改进提供了强有力的依据,保留该功能。

⑶实时传送生产数据,数据实时传递到管理人员工作区域,便于对生产过程迅速干预(新增),主要目的是让管理人员和技术人员在办公场所能发现生产异常,从而迅速干预。

⑷呼叫功能(新增),主要目的是形成停线时的快速反应。在生产线停线时,要求机电维修人员或模具维修人员快速到达、快速解决。

管理需求

⑴实现现场生产结果目视化管理(需对原来的系统进行改进)。需要在信息显示屏上加入一些较为重要的信息,如显示下一个生产的零件,以便操作人员及时准备板料、容器;生产线停线用红色大字显示停线信息,让操作人员在生产区域的任何地方都能及时知道;等等。

⑵缩短快速反应时间,提高工作效率(这是新的管理思路),ANDON系统能够将故障的具体位置及操作人员预判的故障原因迅速准确地传递到相关人员的位置,并能记录故障发出时间、维修人员到达时间、故障解决时间、完成时间等等。

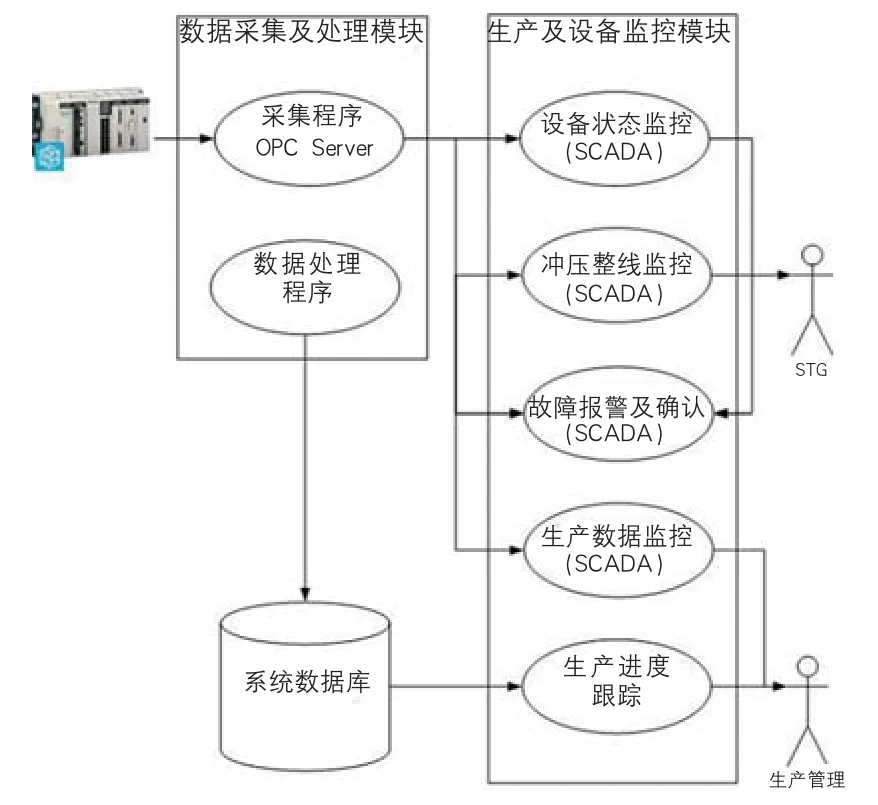

用户需求可以用图1来表示。

功能模块

为了达到用户的需求,实现上述功能分析的目的,对各种需求进行了模块化的分解,并确定了各功能模块的实现方法,具体如下:

ANDON生产呼叫系统(新增)

ANDON呼叫系统包含1台PLC和7台ANDON呼叫显示设备.ANDON系统在设计选型时需遵循冲压车间设备的整体电气框架,建议参照下列框架进行设计:控制系统基于SIEMENS公司的PROFINET架构,采用ET200S子站就近布置各监控点。ANDON呼叫系统如图2所示。

图1 用户需求图

出现故障时,现场人员通过呼叫系统呼叫维修人员。呼叫系统具备计时功能,分别显示维修人员到达现场以及处理故障时间。模具维修、机电维修区域内对应有三盏灯,分别对应冲压A线、冲压B线及开卷线。每条线一台(共三台)ANDON控制及显示设备,包含人机界面、按钮、三色灯柱和蜂鸣器,按钮应该包含维修、模修、故障、抵达现场和生产恢复5个不同色按钮,蜂鸣器音乐可设置,音量可调节。维修班长工作室及维修阵地各需要一台ANDON显示设备,该显示设备仅显示各自部分的信息,包含人机界面和蜂鸣器;综合办公室也需要一台ANDON显示设备,该显示设备需要显示维修和模修的所有信息。

数据采集及处理模块(图3)

数据采集程序:通过标准的OPC协议,实时采集各条生产线PLC的数据。

数据处理程序:把数据采集程序采集到的PLC数据,分类存储到数据库中。

设备监控模块(图4)

设备监控模块包括冲压车间整体的设备监控,监控画面可以逐层进入(车间总览→生产线→设备),显示当前每条生产线的生产信息、网络连接状态,并能够滚动显示最新的故障报警信息,用户需要对报警信息进行确认和消除。针对设备不能准确报出的故障,用户需要选择并填写详细故障分类及原因。

信息显示屏(图5)

根据用户导入的生产计划,目视板上显示计划信息,以及下个零件的生产准备信息;根据设备上传的实际产量信息,显示实际生产信息与目标之间的差异;显示当前冲压节拍、效率等指标,以及是否需要延点补产和当班岗位人数;动态显示生产线停机部位及停线时间。

图2 ANDON呼叫系统示意图

图3 数据采集及处理模块示意图

图4 生产及设备监控模块图

图5 信息显示屏

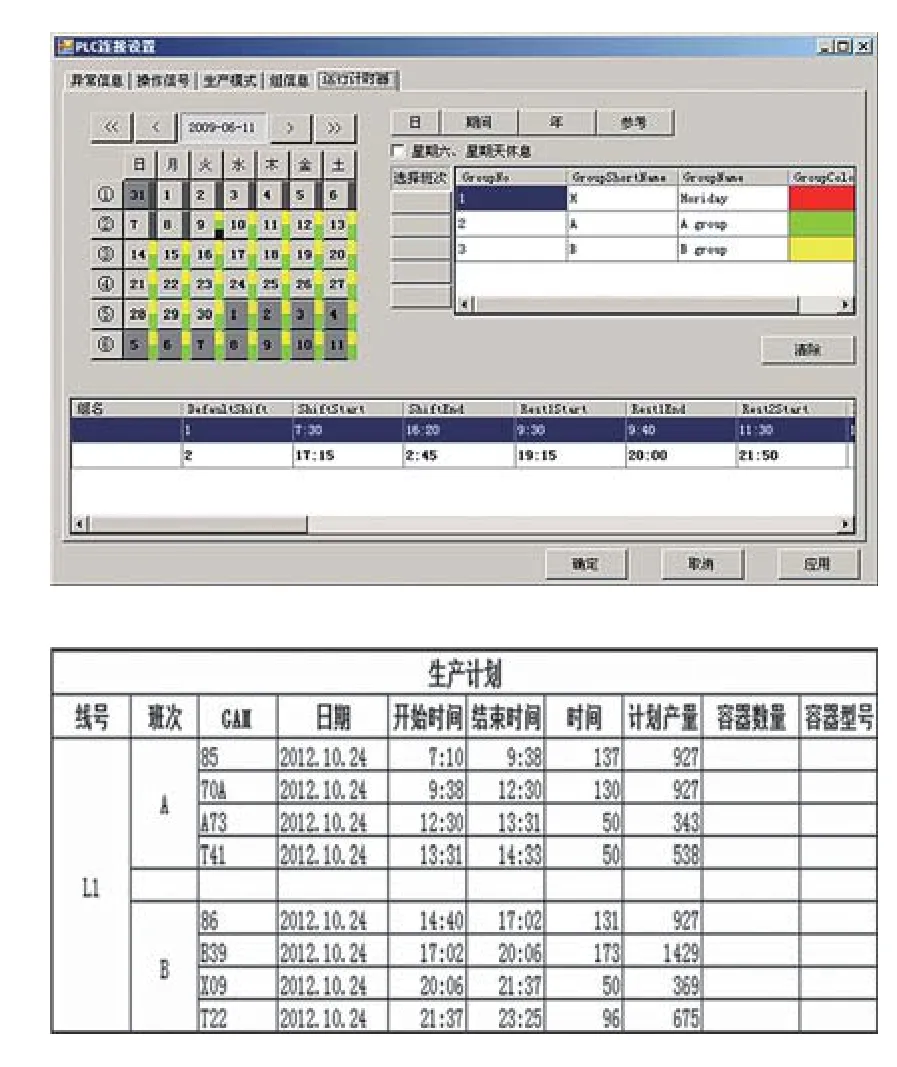

生产管理模式

该模块包括工作日历设置和生产计划导入及调整模块,还有停机类别录入的按键盒。生产计划为用户提前录入的信息,允许用户修改。生产线非设备故障引起的停线时,需要操作工通过按键输入停机类别,才能再次启动生产线。图6为生产管理模式下的页面截图。

停机类别包含:⑴设备停机:自动化类电气类(包含清洗机)、自动化类机械类(包含清洗机)、压力机电气类、压力机机械类。⑵模具停机:模具故障、清废料、拉毛、掉锌。⑶自动化调整:吸盘调整、机器人点位调整。⑷物流停机:等待板料、等待容器、检查板料、更换托盘。⑸材料停机:板料脏、板料划伤、板料积瘤、零件检查、板料积油。⑹质量停机:首件检查、零件抽检、擦模。⑺更换批次:上批次最后一个零件出来和下批次第一个零件出来。⑻管理停机:系统默认的停机原因,如果操作工不进行选择,则默认为管理停机。

图6 生产管理页面截图

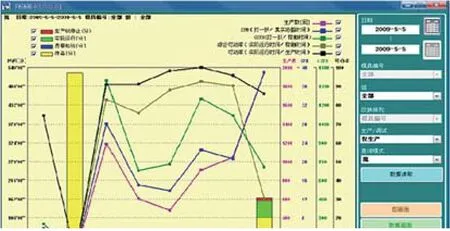

图7 数据统计查询图例

数据查询、统计及报表模块(延时推进)

该模块主要实现数据查询和统计功能,并生成相关生产报表。形成的查询及报表清单主要有:⑴生产日报:反映各条生产线当天生产信息;⑵周报:统计各条生产线本周内生产信息;⑶月报:跟踪各条生产线当月信息(小时产量/换模时间/效率等指标完成情况、以及效率损失统计)。图7所示为数据统计查询图例。

系统管理模块

该模块主要包含用户及权限管理和系统日志管理。系统日志包含,用户日志、关键操作日志、系统通信日志等多种详细日志记录与查询。

为了向以上功能模块提供生产数据(生产时间、生产零件数、生产节拍、小时产量等等)及各类信息(停线的种类、排产等等),生产线需要在整线控制柜内的PLC机架上增加一个CP通讯模块。信息通过CP模块的交换,传到机房的数据库通讯服务器上,系统的通讯服务器与生产线的PLC和生产呼叫系统的PLC直接通讯,采集设备数据。这样设计的优点是,可以通过神龙公司的内网阅读生产数据及相关信息。

结束语

通过长期的实践和理论分析研究,使得神龙的生产管理系统得以更加完善,技术更加成熟。同时,该项目中的自我开发设计部分的大胆尝试,取得了显著的经济效益和社会效益,也向同行展示了成功的范例,提供可以查询借鉴的经验,具有良好的推广应用价值。