改善聚氯乙烯树脂产品质量的有效措施

张 睿,郝江涛

(新疆中泰化学股份有限公司,新疆 乌鲁木齐 830019)

由于我国近几年聚氯乙烯行业迅速发展,许多聚氯乙烯企业相继扩大了生产规模,因此,未来聚氯乙烯市场竞争将更加激烈,聚氯乙烯树脂的质量直接决定了企业在市场中的竞争力。中泰化学自2003 年以来,聚氯乙烯生产能力得到大幅提高,尤其子公司华泰重化工有限责任公司(以下简称华泰公司)自2006 年起经过三期项目的建设,PVC 产能达到70 万t·a-1,但是生产树脂质量与国内PVC 先进企业相比还存在一定的差距,因此华泰公司针对聚氯乙烯树脂产品质量的优化进行了认真分析和探索,总结出一些行之有效的实践经验,供同行参考。

1 原材料对PVC 树脂质量的影响

1.1 去离子水

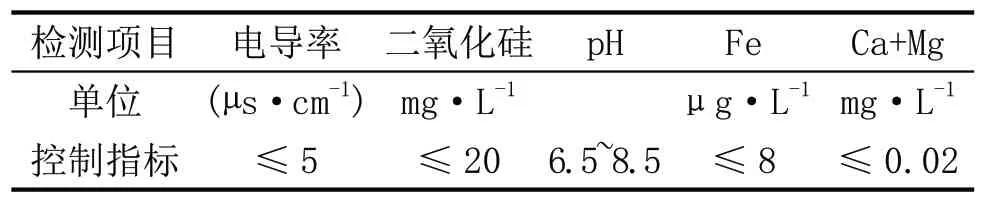

VC 悬浮聚合对水质的要求非常严格,因其直接影响到PVC 树脂产品的质量。如水的硬度(表征水中金属等阳离子含量)过高,会影响到产品的电绝缘性能和热稳定性;氯根过高,则对聚乙烯醇分散体系影响较大,破坏悬浮聚合的稳定性,易使树脂颗粒变粗,影响产品的颗粒形态;水中的溶解氧能产生阻聚作用,延长诱导期,降低聚合速率;pH 值影响分散剂的稳定性,较低的pH 值对明胶有显著的破坏作用,较高的pH 值会引起聚乙烯醇的部分醇解,影响分散剂效果和树脂颗粒形态。此外,水质还会导致粘釜及“鱼眼”的产生。因此聚合用水宜采用去离子水,一般硬度<5mg·kg-1,氯根<10mg·kg-1,pH 值在6.5 8.5 之间。具体指标控制见表1。

表1 去离子水控制指标

1.2 VCM 单体

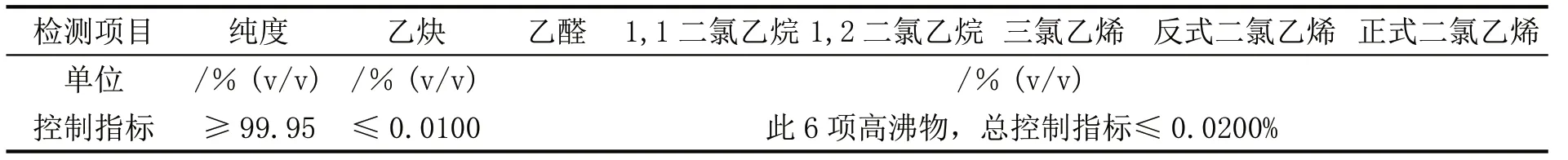

VCM 单体质量是影响PVC 树脂质量的重要因素之一,VCM 单体经精制提纯后虽达到聚合的要求,但仍含有许多的微量杂质,对聚合过程和产品质量都有较大的影响。电石法生产的VCM 单体中的杂质主要有乙炔、Fe、乙醛、1,1-二氯乙烷等,当含量大于0.01%时就有明显影响。单体中乙炔杂质可使聚合反应速度减慢,PVC 树脂聚合度下降,在乙醛和铁的协同作用下会降低PVC 的热稳定性和电性能,在实际生产中,若遇单体中乙炔杂质含量超标,可通过降低聚合反应温度来调整树脂聚合度(如超标50mg·kg-1降低反应温度0.5℃)。VCM 单体具体指标控制见表2。

2 树脂各项指标的优化提高方法

2.1 杂质

杂质主要有外来杂质和生产过程中PVC 颗粒降解形成的“黑黄点”。外来杂质包括原材料带来的杂质,如脱盐水、氯乙烯中的铁锈(渣)、分散剂配制液长期贮存霉变后而形成的“黑点”等,这些杂质在汽提前后及干燥过程取样均能发现,而且从原料外观也容易判断,较易控制。而PVC 颗粒降解形成的“黑黄点”主要是在汽提、干燥过程中由于温度过高或者停留时间过长造成的,这类杂质一般是某条生产线出现杂质波动,这类杂质出现的主要工段集中在汽提工序和干燥工序。从观察到的杂质粒子情况及各工序分段取样来看,我公司树脂中的杂质主要是在汽提过程中形成的,汽提工序产生杂质的主要原因如下:

表2 VCM 单体控制指标

1)对汽提塔最大生产能力了解不够。当生产负荷逐渐提高后,汽提进料量也逐渐加大,但达到一定负荷后,汽提塔的各操作参数就出现有规律的波动,即汽提塔塔顶与塔底压差逐渐增大,达到一定数值后,其值突然降低,而汽提塔的液位突然上涨,塔底温度也降为偏离设定值10℃左右,这就是俗称的汽提塔“掉料”。汽提塔“掉料”使浆料在塔盘内的流态不好,浆料更容易进入汽提塔并沉积在汽提塔的死角,使蒸汽发生偏流,汽提塔温度、压力等参数会较大幅度偏离正常值,容易产生杂质。

2)汽提塔在低负荷运行时,物料流速慢导致汽提螺旋板换热器内树脂沉积,还会造成汽提塔内物料在塔盘中的停留时间过长,从而在塔盘中和螺旋板换热器中形成杂质(主要是黄点较多)。

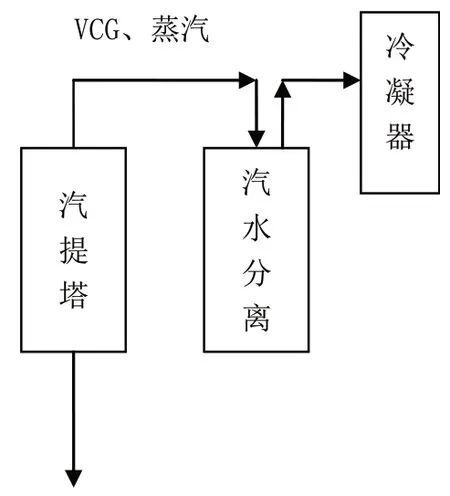

3)汽提系统停车检查时发现汽提塔塔顶冷凝器汽水分离器内存有大量变色树脂。汽提塔工艺流程原设计为汽提塔塔顶气相单体及蒸汽先经过汽水分离器后再经塔顶冷凝器冷却,汽提运行过程中汽水分离器内温度较高导致塔顶带出的部分树脂变色,而汽水分离器内冷凝水又回用至汽提塔内,造成汽提塔内树脂杂质波动。

4)改进措施:①确定汽提塔的操作负荷:确定汽提塔的最高生产负荷,防止超过汽提最大能力而造成的操作参数的波动;限制汽提塔最低生产负荷(40m3·h-1),防止其在超低负荷下长期运行。如浆料流速过小、停留时间过长,在汽提塔和螺旋板换热器中易形成杂质。②明确汽提操作规程:汽提塔的主要控制指标是塔底温度、塔顶温度,尤其是塔底温度的控制。根据汽提塔塔底温度来调整蒸汽用量,且要缓慢调整负荷,即提高负荷时要先提高浆料的进料量,再提高蒸汽用量;降低负荷时先降蒸汽用量,再降低浆料的进料量,使汽提塔和浆料槽的液位尽量不变。③平稳控制汽提塔螺旋板换热器进塔及出塔浆料压力,出塔浆料泵增加变频器,控制汽提螺旋板换热器两处压差在100kPa 以内,避免换热器两侧压差波动过大导致换热器内漏。④优化汽提工艺流程:将汽提工艺流程改为汽提塔顶气相单体和蒸汽先经塔顶冷凝器冷却再至汽水分离器,从而降低汽水分离器内温度,防止汽水分离器内树脂变色,定期对汽水分离器进行冲洗排空。工艺流程优化前后对比见图1、图2。

图2 汽提工艺变更后工艺流程

2.2 “鱼眼”数

在聚氯乙烯生产中,鱼眼的形成直接影响PVC产品的质量,在PVC 树脂后加工会影响塑料制品表面的美观性,而且还会大大降低制品的拉伸强度、伸长率等机械性能,易导致塑料膜或片的穿孔,尤其是电缆制品,会影响其电绝缘性和低温挠屈性。总之,“鱼眼”已成为树脂生产和塑化加工中最重视的指标之一。

1)PVC“鱼眼”的形成原因:①多次聚合形成PVC 鱼眼,釜内浆料清洗不干净,在后一次生产时VCM 溶胀已生成的PVC 颗粒,发生再次聚合反应,形成立体结构的PVC 颗粒,这种粒子塑化加工时根本不能塑化,类似于紧密型树脂,是一种永久性“鱼眼”。②分散剂匹配不当也形成鱼眼。分散剂具有保胶作用和分散作用,保胶能力过强,分散作用过弱,会使树脂产品颗粒孔隙率大幅度下降,使聚合颗粒变硬,塑化加工时形成暂时“鱼眼”。③引发剂匹配不当,反应前期放热快,形成过热,后期反应缓慢,或反应前期反应速度缓慢,后期出现“翘尾巴”过热现象,这两种情况都可能造成聚合体系放热量难以均衡,较易在塑化加工时形成暂时“鱼眼”。④聚合体系pH 值一般控制在7.0 8.5 范围之内,如果体系pH 值偏低或偏高,即体系偏酸或偏碱,都会改变分散剂的表面张力,导致分散剂的分散能力变弱,促使聚合物微粒相互粘合作用,致使PVC 粒子显著变粗,加工时“鱼眼”显著增加。

图1 汽提工艺变更前工艺流程

2)降低PVC“鱼眼”的措施:①优化聚合配方,选择多元分散剂进行复合。主分散剂选用具有降低界面张力和保胶能力双重作用的分散剂,助分散剂选用界面张力低而保胶能力适中的分散剂,通常采用高醇解度(70% 80%)的聚乙烯醇与纤维素醚复配作为主分散剂,以低醇解度(30% 70%)的聚乙烯醇作为助分散剂。这样所得的树脂空隙率高,颗粒均匀,加工时吸塑性能好,“鱼眼”消失速度快。②严格控制聚合釜反应温度,反应温度波动范围控制在(T±0.2)℃以内,确保反应放热均匀而平稳。③定期检查聚合釜冲洗及涂釜喷头,调整冲洗水流量,保证涂壁质量以及确保聚合釜出料彻底,防止因涂壁效果不好造成釜内粘釜或出料后釜内残余树脂未冲洗干净而导致鱼眼的产生。④严格控制聚合用去离子水中的阴、阳离子含量、单体中的含水量及高沸物含量。

2.3 表观密度

表观密度是指聚氯乙烯树脂粉体基本上未被压缩情况下单位体积的质量。它与树脂的颗粒形态、平均粒径及粒度分布有关,树脂的这些颗粒特性对后加工过程有很大的影响。高表观密度、适中吸油率树脂在PVC 产品加工过程中使用效果较好,集中表现在流变性能好、产品光滑、无毛刺、抗冲击性能好、断裂延伸率高、塑化时间短、挤出速度快、熔融因数高等。因此生产出适合下游企业型材、板材、管材加工所需要的高表观密度、吸油率适中的树脂极为重要。

影响树脂表观密度的因素主要有聚合釜的搅拌和聚合分散体系,聚合釜的搅拌参数及桨叶形式一旦选定就很难更改,改善树脂的表观密度主要取决于分散体系。采用PVA 复合分散体系所生产的树脂表观密度高,但吸油率低,采用加大分散剂用量的方法后吸油率提高了,但表观密度较低,一般在0.50g·mL-1,吸油率在23%左右。采用PVA、纤维素醚组成的复合分散体系,可以生产出表观密度高、吸油率适中的树脂,华泰公司采用PVA、纤维素醚和二次分散剂组成的分散体系,主要有醇解度80%、70%的PVA 和黏度50mPa·s 的纤维素醚以及醇解度55%的二次分散剂。通过调整PVA 和纤维素醚及二次分散剂的比例及用量,目前我公司生产的PVC 树脂相对表观密度一般在0.54 0.56g·mL-1,吸油率在23% 25%,满足了型材和管材用户对树脂表观密度的要求。

2.4 热稳定性

近年来,随着加工技术的发展,PVC 树脂的应用越来越广泛,这样,就给PVC 树脂的可加工性能提出了更高的要求。聚氯乙烯树脂的热稳定性虽然不是国标中所规定的控制指标,但是在后续聚氯乙烯树脂加工的过程中它已经成为PVC 树脂的一项重要指标,与树脂的可加工性能有直接关系,国内外的PVC 加工企业对其均有具体要求。为了满足用户对热稳定性的要求,采取了以下措施:

1)树脂的热稳定性很大一部分取决于原材料VCM 的质量情况,尤其是VCM 所含有的高、低沸物,如低沸物乙炔易使PVC 分子产生共轭键导致产品在低温下降解放出HCl,高沸物(如乙醛、二氯乙烷等)易使PVC 结构中出现支化、不饱和键、头-头的缺陷结构增多,因此严格控制VCM 单体的质量是至关重要的。

2)聚合用软水中离子含量与氧含量应控制在最小,对入釜软水进行脱氧处理,在正常生产中应在聚合反应前对入釜软水进行分析,对以上所提及的物质进行有效控制。

3)通过控制聚合反应终止的压力降来控制VCM 转化率,一般采用压力降0.05 0.08MPa 加终止剂终止反应,控制VCM 转化率在85%以内,避免VCM 转化率过高带来负面影响。

4)对终止剂进行复配,加入液体锌或片碱,反应结束加入复配后的终止剂也可有效提高树脂的热稳定性,液体锌加入量为单体的0.2‰,片碱的加入量为单体的0.06‰。目前华泰公司采用此方法可将树脂热稳定性提高至7min 以上。

5)采用高效抗液体热终止剂,华泰公司2012年8 月在110m3聚合釜试用高效抗热终止剂,该终止剂加入量为单体质量的0.7‰,使用后树脂的热稳定时间由3min 提高至7min 以上,树脂热老化白度在85%以上,效果较好。

2.5 粒径分布

所谓的粒径分布是指在PVC 树脂中,不同粒径范围内所含粒子的个数或质量,亦称为粒子的分散度。聚氯乙烯树脂的粒径分布在一定程度上可以反映出树脂的颗粒形态的好与坏,通过与PVC 树脂下游加工企业沟通交流,树脂平均粒径在0.104 0.150mm 之间的树脂干流性能好,有利于后续的加工。影响PVC 树脂粒径分布的因素主要是分散剂的选用和机械搅拌,其次是单体和水的纯度,在聚合釜机械搅拌选定及单体和去离子水的指标严格控制后,调整分散剂的种类及用量就成了改善PVC 树脂粒径分布的主要手段,我公司通过调整分散剂种类及用量,目前产品中粒径0.104 0.150mm之间的树脂占85% 90%。

4 结语

通过对影响聚氯乙烯树脂质量的重点指标进行认真分析、不断探索,并采取了相应的措施,目前我公司的聚氯乙烯树脂质量有了较大的改善,聚氯乙烯树脂优级品率由开车之初的77.2%提高至99%以上,树脂的表观密度稳定控制在0.53 0.56g·mL-1,树脂的吸油率在23 25g,聚氯乙烯树脂的粒径分布在0.104 0.150mm 之间的比例占总量的85%以上,白度是静态衡量树脂热稳定性能的一项指标,改善后的树脂白度由82%提高至86%,使用刚果红试纸法测试后的脱HCl 时间在7 10min 之间。改善聚氯乙烯树脂产品质量是一个系统性的问题,尤其需要从生产环节的各个方面进行排查以确定影响树脂产品质量的因素,每个企业的工艺、设备、环境等存在差别,树脂产品质量的影响因素也有可能不同,本文旨在对华泰公司在改善树脂产品质量方面采取的措施进行分析总结,为各聚氯乙烯生产企业改善产品质量提供参考依据。

[1] 郑石子,胡志宏,曾建华.聚氯乙烯生产与操作[M].北京:化学工业出版社,2007.

[2] 邴涓林,黄志明.聚氯乙烯工艺技术[M].北京:化学工业出版社,2007.

[3] 王西能,李曹.PVC树脂原粉结构分析及热稳定性研究[J].聚氯乙烯,2009(11):37-40.

[4] 冯伟刚.PVC 树脂质量检测方法的探讨[J].聚氯乙烯,2009(12):36-40.

[5] 刘岭梅.悬浮法聚氯乙烯生产技术研究要点[J].中国氯碱,2005(5):9-12.

[6] 罗小阳,吕胜召.悬浮法聚氯乙烯生产先进技术及进展[J].中国氯碱,2007(10):1-4.