米克朗UCP1x50 加工中心刀库卡死故障处理及调整方法

宓方玮,王志鹏,黄贤超

(中国工程物理研究院机械制造工艺研究所,四川绵阳 621900)

米克朗UCP1x50 加工中心采用海德汉530 数控系统,高速电主轴,刀库采用Commander SK 系列变频器驱动,46 把刀,其刀库系统结构复杂,相对于机床其他部件故障率较高。对于此次故障,作者也是第一次碰到,缺乏经验,经过一周的反复摸索、实验并与厂家反复交流,终于总结出一套完整的解决方案,彻底排除了故障。以下就是作者维修判断的过程以及处理问题的方式方法。

1 故障现象

2010年3 月,某单位米克朗UCP1x50 加工中心刀库出现刀链无法转动故障,排除机械卡死的原因后,刀库在完成回零动作后,在目标刀位发生相邻两个刀位之间来回振荡的现象,持续1 分多钟后改为逆时针慢速旋转,且无法停止,只能拍下急停按钮。

2 机械卡死的故障原因及刀库恢复方法

2.1 刀链故障原因及清除故障的方法

一般刀链无法转动时,会采取使用变频器手动控制和手盘电机的方法使刀链转动。变频器手动控制旋转是利用变频器的手动功能,即设定其5 号参数为Pad,利用变频器上的按钮操作电机旋转,或模拟外部指令信号控制电机的正反转(具体会在后面的篇幅中有详细介绍);手盘电机则要拆掉电机后端盖(由于安装条件的限制挨近安装底板的螺钉拆卸非常困难),然后就可以盘动电机了。

但是此次故障无论用那种方式,都只能正、反移动1/4 个刀位就转不动了,明显有异物卡住。作者采取了如下方法:

(1)拍下急停按键,关掉机床进气开关,等待几分钟后,控制换刀回转臂的气缸杆就可以手动拉出或收回了,推动换刀位刀套把换刀位的回转臂摆出去,从而让开了换刀刀位。

(2)把刀链上的刀套依次沿导轨滑到换刀位取出,等所有刀套取出后,清理刀链滑轨里的障碍,然后把刀套按刀套号依次顺序装回,再把回转臂摆回复原,接通进气开关,弹起急停,完毕。

通过上述手动操作完成了异物清理工作,结果发现故障原因在于:粘接在8 号刀套上的固定圆形槽里的圆钢片脱落在刀链滑轨上,造成了刀链运行的阻碍。

把圆钢片表面被撞出的毛刺、突起打磨光滑,用环氧树脂牢固粘接于8 号刀套上的固定圆形槽里,特别注意不要高出圆形槽表面。

8 号刀套的作用在于作为刀库的零位标记,其他刀套则不具备这个功能。

2.2 刀库恢复方法和步骤

(1)重启机床。

(2)按下CE 清除所有信息,直到启动刀库开始回参考。

(3)当刀库运行时,必须用急停钮将刀库停在正确的位置。如图1 所示,正确的位置就是1 号刀位的定位钉正对V 型中心槽,在这个位置上,8 号刀位则在参考传感器B607 下面,这时B607 将变为1。如果按下急停钮时,刀库不在正确位置,则重做,直到刀库停在正确位置为止。

图1 刀位定位钉正对V 型中心槽示意图

(4)这时选择programming and editing 方式,按下MOD 键,并输入PLC 密码807667,回车。

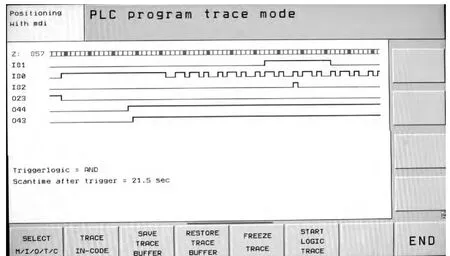

(5)按下软键“Trace”后,按下select“M/I/O/T/C”,然后选取I81、I80 和I82 作为波形观察信号,I81 为刀库零位接近开关输入信号,I80 为刀库编码器计数信号,I81 为刀库编码器零位信号。

(6)按下软键“table”,再按“I”键,观察I81、I80 和I82 的状态,用手盘动电机使得上述3 个信号均为“1”。

(7)按下软键“Logic Diagram”,再按下“Start Trace”。

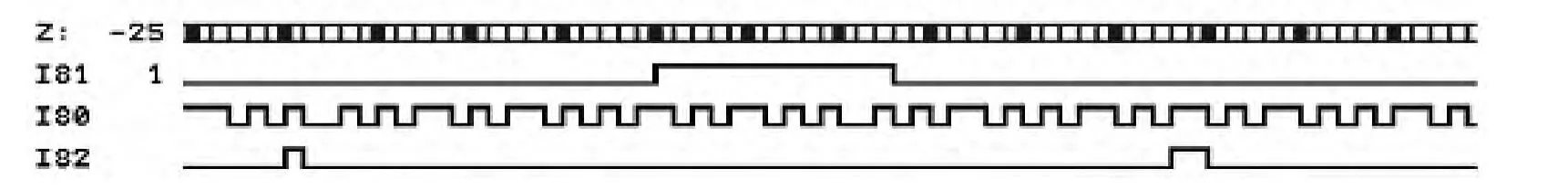

(8)松开刀链减速器上固定电机编码器的扇形片上的两个螺钉,这时松开急停钮,按下CE 清除信息,刀库开始转动,这时立即切换到后台Logic Diagram 查看波形。转动编码器,直到出现如图2 所示正确的波形为止。

图2 高速运行时正确的信号时序图

(9)拧紧电机编码器的两个螺钉,完成调整。

正确的时序是:当刀链转到8 号刀套位置正对刀库零位接近开关时,I81 发出高电平,I82 编码器零位脉冲也要出现在I81 高电平包括的范围之内,考虑到刀库就近找到有可能正转或反转,所以I82 的信号最好在I81 的中间,正对I81 包含的I80 六个方波的第三个方波。

出现如图3 所示这种错误的波形时,可以把编码器旋转180°安装;再微调使得编码器零位脉冲出现在如图2 所示的中间位置。

图3 错误的信号时序图

在慢速运行时,调整编码器使得I82 的零位脉冲与I81 高电平包含的I80 第3 个计数脉冲的上升沿和下降沿一致,如图4 所示。

图4 慢速运行时正确的时序图

上述调整方法是在变频器驱动系统正常的前提下实施的,而此次维修中作者遇到了很大的困难,需要先排除变频器控制系统的故障。

3 变频器控制系统故障查找与调整

机械故障排除后,机床刀库出现了前述的新问题,作者分析了导致该问题的可能因素有如下几个方面:刀库调整不好;变频器故障;编码器故障;变频电机故障;机床参数错误;PLC 硬件接口故障;PLC软件或参数错误等。

3.1 刀库驱动变频器控制方式简介

刀库驱动变频器是采用Commander 公司的SK 系列产品,型号:SKB3400037,0.37kW/400 V。端子B2、B4、B5、B6、B7 组成了控制逻辑,其中B2、B4 通过K464 完成变频器使能控制,B7 控制变频器以预置55 Hz 高速运行;B5 控制变频器以预置15 Hz低速运行;B6 以高/低电平确定变频器的反/正转控制。控制时序由PLC 软件结合I80、I81、I82 的外部逻辑状态,通过O23、O43、O44 的输出实现对变频器B5、B7、B6 的控制。刀库位置反馈由脉冲编码器B608 提供。

3.2 刀库调整

为了排除刀库调整不良可能造成的影响,作者按照第2.2 节所述的调整步骤进行了调整,使得I81、I80 和I82 的波形如图2 所示,为正确波形,从波形上可以看出,两个零位脉冲之间对应着20 个计数脉冲,同时观察涡轮蜗杆减速器下面的凸轮结构。发现:编码器每转360°,下面的凸轮拨2 个刀位,这样就可以推断10 个计数脉冲对应一个刀位。这也就验证了编码器是正常的。

3.3 变频控制系统的检修

先对变频器的参数进行了记录,具体数据见表1。首先把其5 号参数设为Pad,利用变频器上的按钮操作,电机可以按照手动设置的频率朝固定方向旋转;其次,把11 号参数设为0,用接在B2 端子的导线连接B5 端子,相当于给B5 一个24 V 高电平,这时电机可以正向旋转,断开后电机就停止;同样给B6 高电平,电机反转,断开,电机停止。电机转速由B7 控制;第三,再把11 号参数设为2,给B5 高电平时,B6 为低电平,电机正转,B6 为高电平,电机反转;B5 低电平时,无论B6 是高、低电平,电机均不转。电机转速由B7 控制。5 号和11 号参数的定义见图5、图6。由此可以说明电机是正常的。

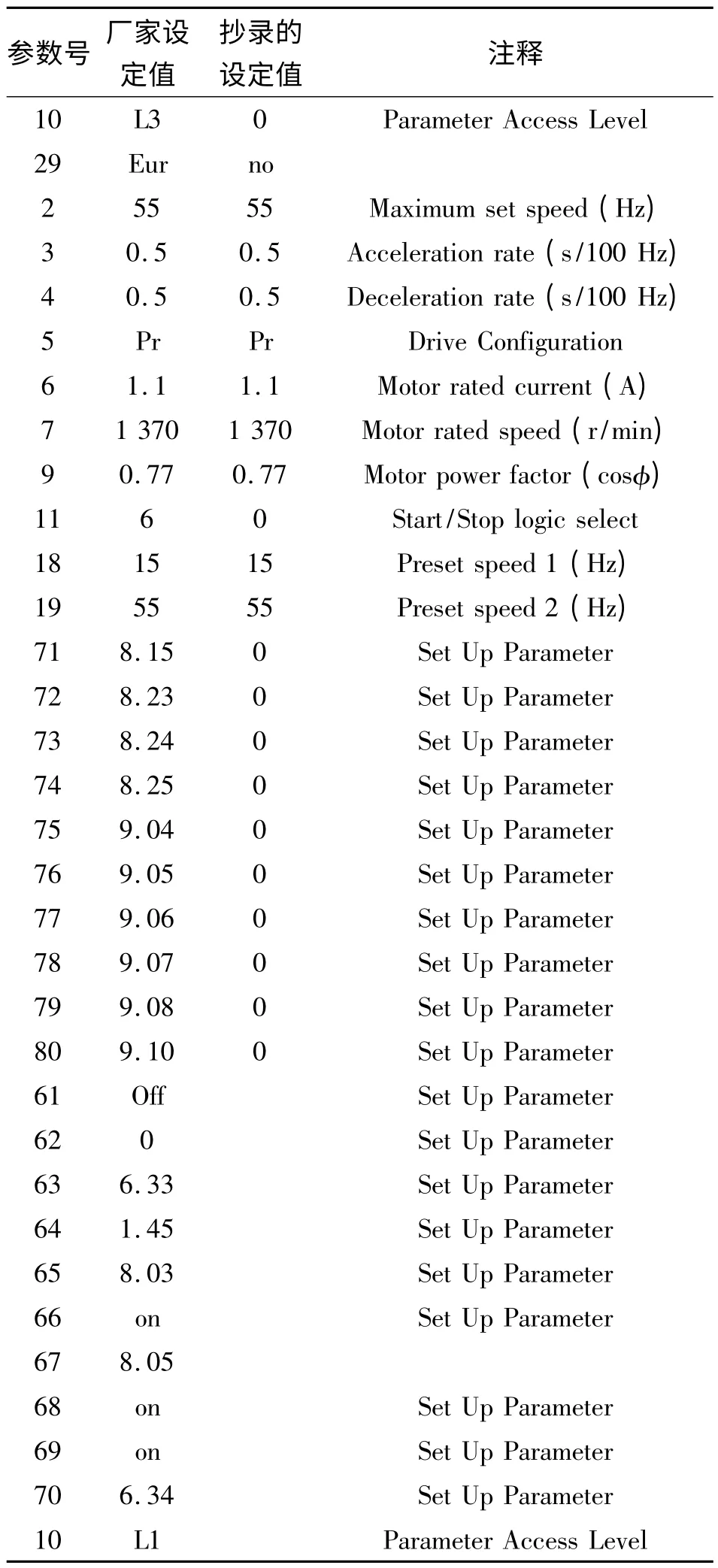

表1 变频器参数设置表

图5 变频器5 号参数为Pr 时的接线方式

通过对11 号参数的分析,结合图11 所示的变频器控制逻辑图,再参考米克朗UCP1350 的变频器设置,作者认为:11 号参数设为2 比较符合控制逻辑,但是变频器上设的是0,设成2 则电机根本不动。设成6 则与设成0 的状况一样。所以无法判断变频器的好坏。

3.4 机床参数调整及PLC 输入输出硬件检查

为了验证是否由于机床参数和PLC 软硬件的意外变化对变频器控制造成影响,作者采取如下检查措施:

首先,利用海德汉专用传输软件TNCremoNT,建立好网络连接 (注意:必须使用交叉连接的网线),对现机床所有参数进行备份;其次,把该设备进厂时备份的参数进行回传,该备份是设备调试验收完毕后做的,结果发现情况没有任何改变,这就说明机床参数和PLC 软件是正常的;第三,再次把刚刚备份的数据回传,恢复现有状态(主要是为了避免对当前加工的影响)。

用示波器监控B5、B6、B7 端子,结合海德汉530 系统的波形显示功能,观察对应的O23、O44、O43 的时序,发现是一致的,说明PLC 的硬件I/O 口是正常的。

3.5 变频器故障的排除与调整

上述几个方面的影响被排除后,就只剩下变频器的因素了,但是在没有备件的情况下无法确定变频器的好坏,于是向机床生产厂家进行了咨询,对方给我们报价是12 082 元,而且是换购价,单买一台要2~3 万元。嫌贵,作者通过有关途径在成都买了一台同型号变频器,3 天到货,价格仅为2 250 元。

换上新的变频器,输入抄录的老变频器的参数,结果令作者非常沮丧:新变频器根本就没有动作!无论11 号参数设0、2、6 都不动作;而老变频器11 号参数则除了设2 以外均能动作,这就非常奇怪了!

按照第3.3 节所述的办法对新变频器进行模拟控制,也可以运行,无法解释这样的现象。

再次联系米克朗厂家,把作者所做的调整进行了交流,并要求厂家把变频器参数发给了作者,通过对比作者发现厂家的11 号参数设的是6,而且60 -80号参数都有数值,而作者抄录的参数则没有,且61-70 号参数根本就显示不出来,见表1。

按照厂家发过来的参数和方法进行了设置:

(1)设置参数前先将B4 移去,然后必须按顺序将以下参数输入;

(2)首先设10、29 号参数,再输入2 -19 号参数,再输入71 -80 号参数,这时61 -70 号参数才会显示出来,设置61 -70 号参数。表中未出现的参数按缺省值设置。

(3)重新接上B4。

(4)关闭并打开驱动器,重启后显示变为rd=0.0。该驱动器现在可以准备运行了。

运行后,发现新变频器可以正常使用,刀库运行恢复正常,老变频器故障依旧。

在调试中还发现65 号参数漏输时,出现8 号刀套找到零位后只向前走了半个刀位就停止的现象,说明参数影响很大,由于变频器说明书中,没有提及71 -80、61 -70 号参数的定义,所以无法判断这些参数所能起到的作用。作者所能做的就是记录下这些参数的设定值,并严格按要求正确输入变频器。

由此作者可以得出如下结论:刀库卡死后,由于强电流冲击或意外干扰,使得老变频器的参数和接口电路发生了异常变化,而作者手上又没有变频器的原始参数资料,这就是造成上述调整始终无法见效的原因。

4 刀库的控制逻辑和原理分析

以往都是根据原理来进行维修,而这次维修由于作者不掌握厂家的设计原理,只能通过大量的模拟试验来推测。

机床恢复正常运行后再仔细观察I81、I80、I82、O23、O44、O43 的组合时序波形,发现刀库正常运行时的时序是这样的:

(1)机床开机,自检完毕后,弹起急停开关,首先开始执行刀库回零的PLC 程序,O43 低电平变高电平,执行高速55 Hz 运行,并启动刀库运行,I80 出现规律的计数脉冲,O44 根据就近选刀的原则正转低电平,反转发出高电平,O23 保持低电平。

(2)当8 号刀套到达零位接近开关,I81 发出高电平,I82 编码器发出一个零位脉冲信号时,建立刀库零点位置。参见图7 所示波形。

图7 刀库运行到零位前后的组合时序图

(3)运行到零位脉冲信号后的第4 个计数脉冲的下降沿,O23 发出高电平,O43 变成低电平,电机减速至15 Hz 运行,直到第10 个计数脉冲,刀链继续向前运行一个刀位,O23 变成低电平,稍做延迟,O44 电平改变,刀链反转,同时O43 低电平变高电平,执行高速55 Hz 运行,反转再次回到8 号刀套,从编码器零位脉冲开始计数,根据上一次关机前记忆的刀位距离零位相差几个刀位(假设差N 个刀位),就计N×10 个计数脉冲(本刀库N≤46)。参见图8所示波形。

图8 刀库到了零位再向前运行一个刀位后执行反向运行的组合时序图

(4)当运行到目标刀位的前一个刀位到位后,第4 个计数脉冲的下降沿,O23 发出高电平,O43 变成低电平,电机减速至15 Hz 运行,直到第10 个计数脉冲,O23 变成低电平,到达目标刀位,刀链停止,从而完成刀库初始化。参见图9 所示波形。

图9 刀库运行到目标刀位准备停止的组合时序图

相对比老变频器前3 个步骤是正常的,执行到第4 个步骤,即出现振荡,刀库无法停止,只有拍急停中断,由于刀库回零的PLC 程序没有执行完毕,机床无法正常运行。

由此推断变频器11 号参数设6,特别是71 -80、61-70 号参数被正确设置后,各端子的定义应该是:B5 即O23,为高电平时,执行变频器预置1 的15 Hz低速和变频器运行指令;B6 即O44,为PLC 发出的正反转信号,高电平执行反转,低电平执行正转;B7 即O43,为高电平时,执行变频器预置2 的55 Hz高速和变频器运行指令。

这样的端子逻辑定义决定了,新、老变频器在11 号参数设2 时,以上述PLC 发出控制时序,变频器无法接收到启动信号,因此不能运行;新变频器无论设置成0 -6 的哪个值,只要71 -80、61 -70 号参数没有正确设置,均不能运行;老变频器除了设2 不能运行外,设其他值,均无法正确运行,这也就说明该变频器的接口电路已经发生了异常,确实需要更换。

5 结束语

这一次的维修经历使作者对米克朗UCP1x50 加工中心刀库控制有了较深入的了解和理解,同时也希望为大家在维修同类型机床的类似故障提供参考。

[1]米克朗机床说明书[M].

[2]Commander SK 系列变频器英文说明书[M].