高温下的IGBT 可靠性与在线评估

唐 勇 汪 波 陈 明 刘宾礼

(海军工程大学舰船综合电力技术国防科技重点实验室 武汉 430033)

1 引言

IGBT(Insulated Gate Bipolar Transistor)具有驱动简单、功率等级高、功耗小、热稳定好等优异的综合性能,被广泛应用于各种中、大功率电能变换装置中,是目前应用最为广泛的全控型电力电子器件[1-4]。作为各种电能变换的主功率开关器件,IGBT 工作时导通电流和阻断电压都很大,在稳定导通状态和开关瞬态过程中将产生很大通态损耗和开关损耗,从而导致内部芯片温度升高同时将热量向外部发散。大功率IGBT 一般都是采用模块的封装结构,其芯片焊接在铜基板上,再通过焊料层、DBC 陶瓷层等多层结构,最后焊接在外壳底板上。IGBT 产生的功耗主要通过传导垂直向下传递,最后被安装在底板下的散热装置带走,从而在芯片与底板间由高到低形成一定的温度梯度分布[5]。

IGBT 通常是工作于PWM 调制的脉冲方式下,初始工作时IGBT 结温在连续脉冲的反复作用下累积上升,经过一个逐步上升的过程后,最后进入周期性的近似等幅波动状态,围绕一定温度做小幅波动,此时IGBT 产生的功率损耗和散热装置带走的功率耗散间达到了热平衡。当IGBT 停止工作,或是负载、散热条件发生较大变化时,这种热平衡都将被打破,模块各层温度也将发生变化,直至进入新的平衡工作点或是冷却至环境温度[6,7]。对于一般连续工作的电能变换装置,启动后IGBT 一般是相对稳定地持续工作,工作状态与温度波动较小。然而,近年来IGBT 逐渐被普遍应用于城市轻轨、地铁、高速铁路以及某些高性能电磁武器,如轨道炮等反复加速减速、起动/停止的电能变换场合。在这些装置中,一方面IGBT 的工作电压、电流很大,产生的功耗和芯片平均工作结温都很高;另一方面由于反复加热、冷却,IGBT 的结温波动也很显著。一般来说,平均结温在60~80℃,温度梯度在70~90℃,甚至更高[8,9]。由于从IGBT 芯片到底板间不同材料层的热膨胀系数不同,在重复加热与冷却过程中将承受热应力的反复冲击,到达材料的疲劳极限后会引起器件失效,严重时会造成整个装置完全崩溃[10]。因此,为确保IGBT 及整个装置能够长时间安全可靠运行,需要对IGBT 的可靠性进行预测与评估,目前普遍采用的方法有循环实验测试[11,12]、寿命公式推算[13-15]以及通过与可靠性相关的外部特性进行评估等[16],但是对于实际装置中的IGBT 可靠性还没有一种有效的在线评估方法。

本文首先阐述了由热应力冲击引起的IGBT 可靠性下降与失效机理,介绍了目前可靠性研究中所采用的一般方法,分析了现有可靠性在线评估方法在实际工程使用中存在的困难。通过构建测试系统与开展高温功率循环实验,采用一台高速红外热像仪拍摄IGBT 温度变化与键丝失效的瞬态过程,对高温下由于材料特性变异引起的压降变化进行分析,得出了IGBT 在高结温与高温度梯度时主要的失效形式是键丝脱落与熔化,在外部特性上表现为压降值增大,而热阻基本不变的结论。从而提出了一种通过监控IGBT 压降的高温可靠性在线评估方法,并通过实验验证了该方法具有准确度高、易于工程实现的优点。

2 IGBT 失效机理与可靠性分析

2.1 失效机理

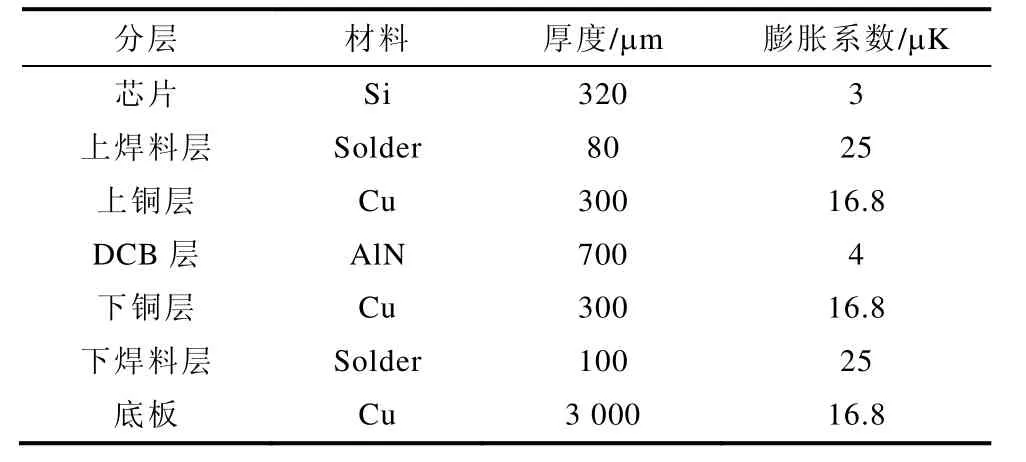

一个制造好的IGBT 模块通常是由图1 所示的多层结构组成。

图1 IGBT 模块结构示意图Fig.1 Schematic diagram of IGBT module

从图1 可以看出,模块中的IGBT 和反并联二极管芯片的下表面焊接在上铜层上,上铜层与IGBT外部阳极端子相连接,芯片上表面通过铝合金键丝连接到外部阴极和栅极端子,上铜层直接焊接在陶瓷材料DBC 直接铜焊接层上,DBC 与铜底板间还有一层铜层及相应的焊接层。从键丝到芯片、上焊料层、上铜层,再到DCB 层、下铜层、下焊料层与底板,由多层不同材料复合构成,材料不同热膨胀系数也不相同。一种型号为GD50HFL120C1S 的IGBT 模块,各层结构的材料、厚度以及热膨胀系数见表1。

表1 IGBT 各层材料属性Tab.1 Material properties of IGBT module

当IGBT 的工作状态出现较大波动,或是反复地工作、停止时,模块将不断的重复加热、冷却,各层材料也将反复的加热膨胀和冷却收缩。由于IGBT 模块不同层的材料、热膨胀系数不同,焊接在一起的多层结构经受温度变化时,热膨胀小的将受到拉伸,从而受到拉伸应力,热膨胀大的受到压缩,从而受到压缩应力,热应力长期的反复冲击将引起材料属性发生变异,导致IGBT 的传热、电气等特性改变,可靠性降低,严重时将发生疲劳失效。一般来说,IGBT 最容易发生失效的位置出现在焊料层、键丝以及芯片上表面金属层,最主要的失效模式有焊料层失效和键丝与金属层失效两种。

IGBT 模块内的焊接主要在三个部位:电气端子与铜层的焊接,芯片与铜层的焊接,以及 DBC层与基板的焊接。由于焊料本身的不均匀性以及焊料焊接的两层材料的热膨胀系数不同,温度波动将引起热应力的反复循环冲击,焊料层之间产生的剪切应力导致薄弱处将逐渐产生细微的裂纹。在应力不超过一定限度时,这些细微裂纹并不影响焊料材料的强度,然而在反复的热应力冲击下,这些细微裂纹将形成裂纹源,并且裂纹两端是应力最为集中的区域。随着应力循环次数的增加,这些裂纹逐渐扩展,产生进一步的应力集中,进而出现分层和空洞,削弱甚至减小了硅芯片热量传导和焊料层的有效传热面积,导致其平均温度升高,加速空洞的产生。随着硅片和封装热阻增大,散热能力下降,积累在芯片内的热量越来越多,导致局部过热,最终将会引发热奔,导致器件失效[15]。焊料层失效属于材料疲劳老化机理,是在较低的应力水平下,长期循环施加较低的负荷而导致器件累积性的损害并最终引发的器件失效。焊料层失效将导致器件封装热阻不断缓慢增大,是一个长期渐进的材料疲劳老化过程。IGBT 模块内芯片与芯片、以及芯片与铜层间一般都是采用键合引线的方式进行连接,由于键丝、芯片表面金属层和铜层的材料不同,热膨胀系数等也不同,在温度循环波动过程中将承受热应力的反复冲击,键合处的剥离效应不断积累,一旦超过键丝及键合处所能承受的强度极限,将导致键丝剥离或翘曲脱离焊盘。当部分键丝脱离芯片后,全部的导通电流将加载在剩余的键丝上,超出其电流承载能力后将导致键丝熔断。这种失效同时会导致芯片金属镀层钝化或重构,因此将对一些IGBT 电气参数产生影响,如导通压降VCE增大等。

此外,IGBT 在不同的工作结温以及温度梯度下,表现出的失效模式也不相同。文献[17-19]开展了不同温度下的功率循环测试,采用电子显微镜与声学扫描显微镜对失效后的芯片、键丝以及焊料层内部进行了检测,指出ΔTj较低时,键丝未出现明显的退化,失效主要是由热阻增大引起的,而当ΔTj较高时,键丝焊接边缘到中心位置都出现了裂纹,在热阻明显增大前键丝脱落就已发生,键丝脱落是最主要的失效形式。

2.2 可靠性分析方法

为确保 IGBT 与整个装置的长期安全可靠运行,需要对IGBT 的可靠性进行分析与评估,常用的方法有实验测试、寿命预测与可靠性评估三种。

实验测试的方法是直接通过实验手段对 IGBT的可靠性进行测试,主要有温度循环和功率循环两种。温度循环测试通过改变环境温度,使模块重复加热和冷却承受热应力,模拟的是环境温度的变化对于器件可靠性的影响。与此不同,功率循环测试采用器件自身工作时产生的功耗使温度上升,反映的是器件自热产生的热应力对可靠性的影响,更为贴近实际工况,是最主要的可靠性测试方法。实验方法测得的结果最接近实际值,但是由于一般温度下IGBT 工作寿命很长且具有分布性,实验耗时长,花费大,需要样本数多。因此一般IGBT 生产厂商是采用抽样检测的方法,按照一套事先设定的标准流程对样品进行检测,一旦通过则认为这一批产品都符合可靠性标准,使用寿命也达到设计预定值。

寿命预测的方法通常是在IGBT 的应用设计阶段,且首先需要采集一定数量的实测样本值,这些样本值也是通过可靠性实验获得,但是通常将被测器件设定在比较恶劣的工作条件下,工作电流和温度都很高,因此所需实验周期也相对较短。预测时先将样本数据代入一定分布下的寿命计算公式,拟合出公式中的一些待定系数与加速因子,再采用计算公式对一般工作条件下的寿命值进行估算[20]。这种方法一般来说都比较粗略,准确度不高,但是可以在设计阶段结合IGBT 的具体工作方式对寿命进行预估,从而达到优化设计的目的。

与寿命预测不同,可靠性评估的方法一般是在IGBT 长时间运行后。由于焊料层开裂、键丝与芯片表面金属层变异引起IGBT 结-壳间热阻以及通态压降增大,因此可以通过监控这些传热与电气特性,以及由此引起的IGBT 结温、壳温和谐波等变化,来对IGBT 的可靠性进行评估。这些方法目前主要是用在循环实验中,将实时监控值与初始值进行比较,当监控值超过一定的范围,如热阻增大20%等,即认为IGBT 的可靠性已明显降低。

3 可靠性在线评估

在可靠性分析的三种方法中,通过外部量评估的方法准确度高,并且可对可靠性的情况进行实时监控。从理论上来说,应用于装置中的IGBT 模块,都可实现IGBT 与装置可靠性的在线评估。然而,对于一般连续工作的IGBT 模块,工作时温度波动的幅度并不十分显著,通常在30~50℃以下,此时焊料层是最主要的失效形式,焊料层开裂导致热阻增大,从而使模块散热性能变差引起结温升高,相应地壳温、压降与谐波也会发生变化,这种可靠性的在线评估实现存在很大困难。

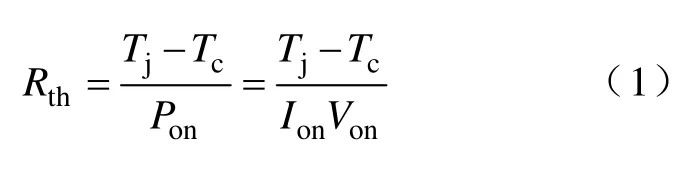

首先,从IGBT 结-壳间稳态热阻Rth的计算公式(1)来考虑。

式中,Tj为IGBT 芯片结温;Tc为外壳底板温度;Pon为功率损耗;Ion和Von分别为导通电流和压降。由于开关损耗难以准确计算,测试时一般都是将IGBT 设定为连续导通工作,通过Ion和Von的乘积计算得到通态损耗。计算中壳温采用热电阻或热电偶传感器直接测量,结温则采用红外探测或电参数法估算,这些温度值的测量在实验室中实现较容易,在实际装置中却相当困难。壳温的测量需要在模块下安装专门的传感器,同时装置中IGBT 安装在内部且都为封装好的模块,芯片结温测量红外方法已不可行,只能采用电参数法,在测试前需要对模块进行标定,测试时需进行工作电路到标定电路的切换,需在装置中附加独立的测试电路,从而导致整体复杂度增加与可靠性降低。

其次,虽然壳温、谐波和压降的变化也可以间接反映结温与热阻的变化,然而稳态热阻对于结温的影响需要将IGBT 持续工作一段时间,当温度上升进入稳态并与外部散热达到热平衡后,再将实时监控量与初始值进行比较,需要保证比较在相同的散热条件下进行。可靠性下降一般发生在模块长时间运行之后,这时装置的散热性能通常也已经发生了较大变化,包括导热硅胶老化、散热器性能下降等,难以保证与初始工作时完全一致,并且装置一般会在各种条件下工作,要完全保证环境温度、水温等一致也很困难。

由于IGBT 可靠性的在线评估难以在一般温度下工程实现,而在高温下存在不同的失效机理与失效模式,本文主要是对高温下的IGBT 可靠性进行了实验与分析,发现了不同于一般温度下的外部电气量的变化特征,从而提出了一种针对高温下IGBT可靠性的在线评估方法。

4 可靠性实验

4.1 实验原理与实验电路

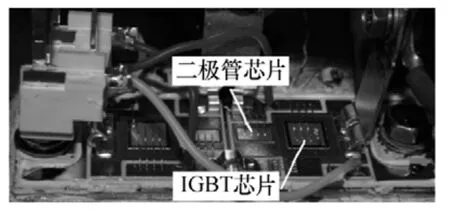

由于一般市场上见到的IGBT 都是已封装好的商业模块,为对IGBT 的芯片结温进行直接测量同时能观测到内部的失效过程,实验采用了一种专门在IGBT 封装工厂定做的外壳打开、芯片表面未覆盖硅胶的IGBT 模块,型号为GD50HFL120C1S,功率等级为1 200V/50A,其结构如图2 所示。

图2 IGBT 测试模块Fig.2 IGBT test module

图2 所示 IGBT 模块由构成一个桥臂的两只IGBT 以及反并联二极管组成,IGBT 和二极管都为单芯片,芯片表面有四根并联的键丝连接到上铜层,与外部端子相接。测试时只有一只IGBT 栅极端子施加+15V 开通信号,另一只IGBT 不工作,栅极被短接。实验系统构成如图3 所示。

图3 IGBT 可靠性实验系统Fig.3 Test system of IGBT reliability

图3 中,IGBT 模块底板安装在水冷板上,通过一套水冷散热装置将传递来的热量带走。冷板位于工作芯片正下方的位置开有小槽,槽内放置热电偶测量壳温,通过一台安捷伦34410A 型数字万用表进行数据采集,同时采用另一台数字表测量IGBT压降,加热电源采用安捷伦6680A 型程控电流源,所有数字表和电流源通过GPIB 板卡连接到计算机,通过Labview 程序控制并进行数据采集。

可靠性实验采用功率循环的测试方法,测试时IGBT 栅极一直施加开通信号,保持在开通状态,通过程控电流源的开关开控制IGBT 通断电流,导通时间为6s,此时IGBT 加热结温上升,关断时间为4s,IGBT 通过水冷散热又回到初始温度,通过控制加热电流的大小来设定IGBT 的平均结温及其波动幅度,结温的波动过程如图4 所示。

图4 功率循环测试结温波动Fig.4 Junction temperature variation test with power cycling

IGBT 芯片表面的结温测量以及失效瞬态过程的记录采用一台型号为Xenics 的高速红外热像仪。热像仪具有高速摄像功能,能以200 张/s 的速度捕捉图像数据,并通过CameraLink 接口输出到计算机显示并保存下来,热像仪附带的控制软件具有单步显示、回放等功能,可以很方便的对保存的视频图像进行分析处理。测试时将热像仪固定在支架上垂直向下拍摄,采用红外热像仪拍摄到的IGBT 模块工作时的温度分布图像如图5 所示。

图5 工作下的IGBT 模块温度分布Fig.5 Temperature distribution of working IGBT module

图5 中颜色越亮的地方温度越高,使用控制软件的温度测量功能,可以对图像中任意点或任意区域的温度进行测量,实际测试时固定取IGBT 芯片表面温度最高的同一点数值作为结温。

4.2 实验结果

通过实验发现,温度越高IGBT 可承受的循环次数越少,不同温度下的实验数据见表2。

表2 IGBT 可靠性测试数据Tab.2 Test data of IGBT reliability

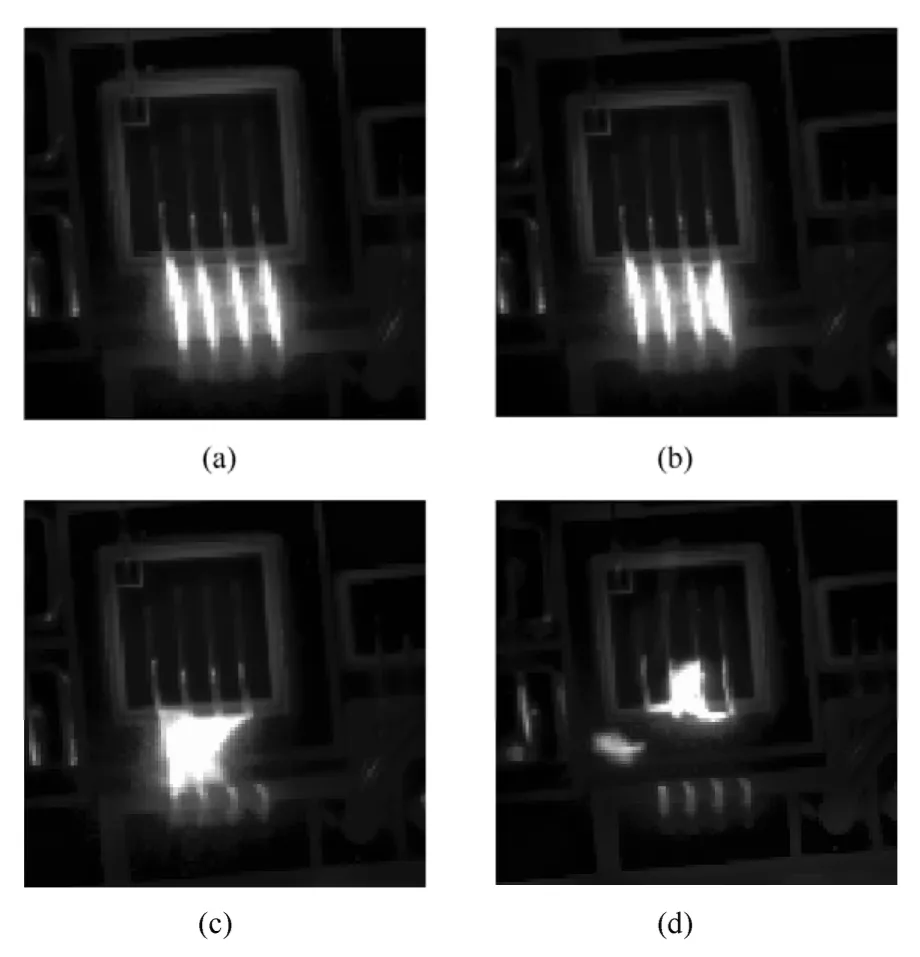

实验还发现,当平均结温和温度梯度都在60℃以上时,IGBT 出现失效的部位都是键丝,表现形式为熔化,在熔化瞬间,红外热像仪连续拍摄到的IGBT 图像如图6 所示。

图6 键丝熔化瞬态过程Fig.6 Transient of IGBT bond wire melting

从图6 中可以看出,首先是出现一根键丝熔化,全部的导通电流加在剩余键丝上,又导致其他键丝全部熔化。在IGBT 发生临近失效前,用铅笔轻轻推动键丝,发现有一根键丝已经从焊盘脱落,脱落后的键丝如图7 所示。全部键丝烧毁后如图8所示。

图7 键丝脱落Fig.7 IGBT bond wire fallting off

图8 键丝烧毁Fig.8 IGBT bond wires burn

5 高温下IGBT 可靠性的在线评估

功率循环测试过程中对IGBT 模块结温、壳温、压降以及热阻参数的变化也进行了实时监控,发现在高温下这些参数的变化与一般温度下热阻增大引起的变化并不不同。以表2 中第4 组实验为例,实验过程中各个参数的变化见表3。

表3 参数变化Tab.3 Parameter transformation

表3 中结温和壳温都为循环过程中的最高温度,热阻通过式(1)计算得到,导通电流为80A。从表3 中的实验数据可以看出,随着循环次数的增加,IGBT 压降值逐渐增大,临近失效前比初始状态增大了约10.7%。由于压降增大,产生的功耗增加,结温和壳温都略有升高。但是计算得到的热阻并没有增大,甚至略有降低,与一般温度下由热阻增大引起温度和压降升高,从而引发失效的现象不同。这是由于在高温的循环冲击下,IGBT 首先是芯片表面金属层与键丝的材料特性发生变异,引起压降值增大,而焊料层还没有开裂或空洞出现,因此热阻基本没有变化。此时温度的升高是由于压降增大引起功耗的增大,而不是热阻增大引起散热性能下降,在失效机理上是完全不同的。

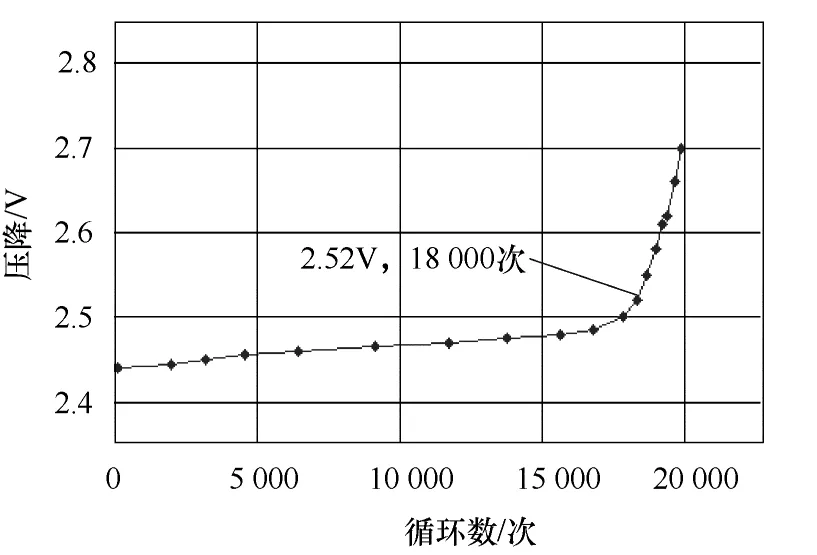

由于这种电压量的变化是由模块本身的材料特性决定的,只与导通电流以及环境温度直接相关,因此可以采用一个或几个脉冲进行测试,不需要模块与装置长时间运行以到达热稳定状态,因此易于在实际工程装置中实现。根据表3 中测得的数据,可以将压降变化用图9 所示曲线表示。

图9 IGBT 压降变化曲线Fig.9 IGBT on-state voltage curve

从图9 中可以看出,开始时压降基本不变,当接近失效时,压降急剧增大,出现变化的转折点,因此可以将压降的突变位置作为评估的标准,图9中约为2.52V,即压降增大约3%。在实际的装置中,只需在近似一致的环境温度下,让被测IGBT 模块导通几个相同大小的脉冲电流,将测试得到的压降值与相同条件下测得的初始值进行比较,就可以实现对IGBT 可靠性的在线评估。

6 结论

本文通过开展IGBT 功率循环实验,采用一台高速红外热像仪对失效过程进行观测,发现高温下出现的主要是键丝失效,同时对IGBT 外部参数的变化进行了监控,发现高温下可靠性降低表现为压降增大、热阻不变的特征,从而提出了一种通过监控压降变化的可靠性在线评估方法,对于确保IGBT模块与整个装置长时间的安全可靠运行具有重要意义。

[1]Majumdar G,Minato T.Recent and future IGBT evolution[C].Power Conversion Conference,Nagoya,Japan,2007:355-359.

[2]胡建辉,李锦庚,邹继斌.变频器中的IGBT 模块损耗计算及散热系统设计[J].电工技术学报,2009,24(3):159-163.Hu Jianhui,Li Jingeng,Zou Jibin.Losses calculation of IGBT module and heat dissipation system design of inverters[J].Transactions of China Electrotechnical Society,2009,24(3):159-163.

[3]梅杨,孙凯,黄立培.基于逆阻式 IGBT 的三相/单相矩阵式变换器[J].电工技术学报,2007,22(3):91-95.Mei Yang,Sun Kai,Huang Lipei.Three-phase to single-phase matrix converter using RB-IGBT[J].Transactions of China Electrotechnical Society,2007,22(3):91-95.

[4]唐勇,陈明,汪波,等.场终止型IGBT 开关瞬态模型[J].中国电机工程学报,2011,31(30):54-60.Tang Yong,Chen Ming,Wang Bo.Switching transient model of field-stop IGBT[J].Proceedings of the CSEE,2011,31(30):54-60.

[5]刘勇,梁利华,曲建民.微电子器件及封装的建模与仿真[M].北京:科学出版社,2010.

[6]Zhou Z,Khanniche M S,Igic P,et al.A fast power loss calculation method for long real time thermal simulation of IGBT modules for a three-phase inverter system[J].Model Electron Devices Fields,2006,19(1):33-46.

[7]Angus T B,Philip A M,Patrick R P,et al.Exploration of power device reliability using compact device models and fast electro-thermal simulation[J].IEEE Transactions on Industry Applications,2008,44(3):894-903.

[8]Scheuermann U.Power cycling lifetime of advanced power modules for different temperature swings[C].Power Conversion Intelligent Motion,Nuremburg,Germany,2002:59-64.

[9]Hirschmann D,Tissen D,Schröder S,et al.Reliability prediction for inverters in hybrid electrical vehicles[C].IEEE Power Electronics Specialist Conference,Jeju,Korea,2006:1-6.

[10]罗湘,汤广福,温家良,等.电压源换流器高压直流输电装置中IGBT 的过电流失效机制[J].中国电机工程学报,2009,29(33):1-7.Luo Xiang,Tang Guangfu,Wen Jialiang,et al.Overcurrent failure mechanism of IGBT within voltage source converter based high voltage direct current[J].Pcoceedings of the CSEE,2009,29(33):1-7.

[11]Thébaud J M,Woirgard E,Zardini C,et al.Strategy for designing accelerated aging tests to evaluate IGBT power modules lifetime in real operation mode[J].IEEE Transactions on Components and Packaging Technologies,2003,39(2):429-438.

[12]Lu H,Bailey C.Lifetime prediction of an IGBT power electronics module under cyclic temperature loading conditions[C].2009 International Conference on Electronic Packaging Technology &High Density Packaging,2009:274-279.

[13]Ciappa M,Carbognani F,Cova P,et al.A novel thermomechanics based lifetime prediction model for cycle fatigue failure mechanisms in power semiconductors[J].Microelectronics Reliability,2002,42(9):1653-1658.

[14]Ciappa M,Carbognani F,Fichtner W.Lifetime prediction and design of reliability tests for highpower devices in automotive applications[J].IEEE Transations on Device and Materials Reliability,2003,3(4):191-196.

[15]Lixiang Wei,Richard A Lukaszewski,Thomas A Lipo.Analysis of power cycling capability of IGBT modules in a conventional matrix converter[J].IEEE Transactions on Industry Applications,2009,45(4):1443-1451.

[16]Ramminger S,Wachutka G.Predicting the crack progression in PbSnAg-solder under cyclic loading[C].In Proceedings of CIPS,Naples,Italy,2006:75-80.

[17]Onuki J,Masahiro Koizumi,Masateru Suwa.Reliability of thick Al wire bonds in IGBT modules for traction motor drives[J].IEEE Transactions on Advanced Packaging,2000,23(1):108-112.

[18]Akira Morozumi,Katsumi Yamada,Tadashi Miyasaka,et al.Reliability of power cycling for IGBT power semiconductor modules[J].IEEE Transactions on Industry Applications,2003,39(3):665-671.

[19]Hamidi A,Beck N,Thomas K,et al.Reliability and lifetime evaluation of different wire bonding technologies for high power IGBT modules[J].Microelectronics Reliability,1999,39:1153-1158.

[20]赵宇,杨军,马小兵.可靠性数据分析教程[M].北京:北京航空航天大学出版社,2009.