电起爆器接头零件加工工艺优化

九江职业技术学院 (江西 332007) 张鹏飞 李正生 陈丽君 石玉宝

机械制造业作为一个传统的领域已经发展了很多年,积累了不少理论和实践经验,其发展趋势可以概括为:机械制造自动化、精密工程、传统加工方法的改进与非传统加工方法的发展。产品零件的加工工艺方法是多元化的,工艺的优劣直接影响着零件的加工质量、生产成本及生产效率,因此零件的加工工艺优化尤其重要。

某企业委托我单位生产一批电起爆器接头产品(见图1),该零件较为特殊,用传统装夹方法工作效率低,加工质量难以保证,制造成本高。该零件的主视图下半部的φ45 mm 外圆需在车床上加工,上半部分需在铣床上加工。φ45 mm 外圆车削加工不准确,铣削时就会产生较深的接刀痕,要防止接刀痕的产生,必然对车削加工的精度要求会有所提高。现通过对该零件的加工工艺进行分析与优化,以解决其工艺问题。

图1 工件

1.工艺问题分析及工艺措施

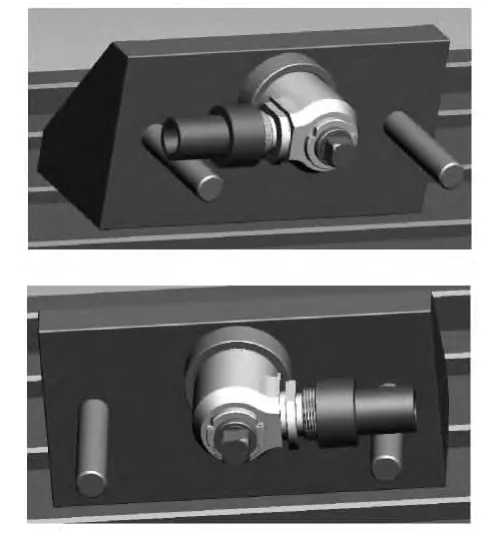

(1)车削加工基准的统一问题。此类零件在车削加工时,其传统装夹方法多采用四爪装夹,但这种装夹方法加工时较难达到零件的精度要求,基准较难统一,零件的形位精度一致性较差。现通过设计一简易的车床夹具(见图2),统一定位基准,保证垂直轴的位置精度,可解决车削加工精度的一致性问题。

图2 车削加工基准统一

(2)车削加工时零件变形问题。该零件在车削加工过程中,其夹紧力较大,零件φ45 mm 外圆容易产生较大变形,其变形量在0.2~0.4 mm,这将直接影响到后续铣削加工夹具的设计,无法确定定位基准,严重影响了零件的外观质量。在车床夹具里增加两个凹形垫块(见图3),将其夹紧力分散到零件的两侧,可减少零件的变形,通过切削试验,其变形量缩小至0.03 mm 以内。

图3 车削加工分散夹紧力

(3)圆弧铣削时的接刀问题。该零件在圆弧铣削时,容易产生较深的接刀痕,其原因在于:①车削加工产生变形造成基准不准确。②以零件φ45 mm外圆定位,其接触面太小,定位精度较差。③零件较薄,装夹刚性较差,而加工余量较大,粗铣时会使零件移动。第一个因素在车削加工夹具设计中已得以解决,其余两个因素可以在零件上增加联接套(见图4),同时在铣削加工夹具上增加定位销(见图5),该定位销除了起到定位作用,还可以承载圆弧铣削时的旋转切削力,提高了零件的定位精度与装夹刚性。

图4 联接套

图5 圆弧铣削定位装置

(4)钻孔加工时的装夹与定位问题。该零件在加工主视图2 个φ2 mm 的孔时,用传统的装夹方法,较难定位,装卸麻烦,效率低。通过设计一简易的钻孔夹具(见图6),可解决这一问题。其设计特色在于:①以φ45 mm 外圆、R17.5 mm 圆弧及27 mm的扁方定位,提高了定位精度。②将夹具固定在钻铣床工作台上,每次装卸时,只需将工件插入夹具中用手轻轻按住端面,钻第二个孔时,将工件调头插入即可,装卸方便,大大提高了生产效率。

图6 钻孔夹具

2.工艺方案拟定

(1)下料:下φ70 mm×80 mm 铝圆棒。

(2)铣:粗铣外形成47 mm ×51 mm ×77 mm,粗铣14 mm×30 mm 台阶。

(3)数控车:车左视图水平螺纹轴(见图7),车左视图垂直轴底部φ45 mm 外圆及螺纹孔 (见图8)。

图7

图8

(4)数控铣:铣顶部φ30 mm 外圆、M20 ×1.5螺纹孔、圆弧及30°倒角(见图9);铣27 mm 扁方、A 向视图缺口及2 个φ2 mm 孔(见图10)。

图9

(5)钻主视图2 个φ2 mm 孔(见图6)。

图10

3.工艺优化

为解决该零件加工过程中的工艺问题,设计与其相对应的专用夹具,在确保零件加工质量的前提下,为了提高生产效率,根据我厂设备资源,将工序细化分解,采用并行工作方式,形成生产流水线(见图11),缩短工作周期,并对生产设备集中管理,减少中间环节。

4.结语

通过本次工艺优化,解决了电起爆器接头产品零件在加工过程中的一些工艺问题,并设计出一些简单而实用的专用夹具,通过切削试验,保证了零件的加工质量,降低了生产成本,提高了生产效率,同时可应用于同类零件的加工,为同类零件加工提供了有益的借鉴。

图11 零件生产过程