旋转凸轮在汽车覆盖件模具中的应用

山东潍坊福田模具有限责任公司 (261061)林 明

汽车覆盖件是汽车车身构造中最重要的部件之一,特别如翼子板、货箱边板、顶盖、车门、侧围等是外覆盖件中最为关键的零件,该部分件不仅外观重要,而且由于受车身构造的制约,设计时部分焊接边都存在内翻边的结构形式,使得该类件的成形工艺更为复杂。

我们知道,凸轮机构在各种机械中大量应用,即使在现代化程度很高的自动机械中,凸轮机构的作用也是不可替代的。旋转凸轮是凸轮机构中的一种新型机构,是20 世纪末国际上开始出现的一种全新的内翻边机构。

近几年随着模具行业的发展,此机构形式已开始被国内部分汽车覆盖件模具企业广泛使用,以实现内翻边汽车覆盖件成形工艺,解决上述结构特点零件的成形问题。

1.汽车覆盖件负角在模具中的处理方法

如前言所述,汽车覆盖件是汽车车身构造中最重要的部件之一,特别如翼子板、货箱边板、顶盖、车门、侧围等关键的外覆盖零件,为了与大灯、保险杠、底板等外装配件搭接配合或者压合预翻边需要,部分件也为了更方便地悬点焊接,所以该类件在结构设计时,由于结构的需要必须设计成负角形式(见图1、图2、图3 所示制件负角区域)。

图1 翼子板结构

存在负角的汽车覆盖件也是冲压件中常见结构形式,碰到这类结构形式时,冲压工艺人员在作工艺分析时,除尽可能通过调整冲压方向的方法实现外,更多地需采用侧成形的工艺方法来实现这种负特征的结构形式。

图2 货箱边板结构

图3 车门外板结构

存在负角的汽车覆盖件在侧整成形后为内翻边结构特征,成形后的零件会包在成形凸模上,无法将零件取出。为了使零件容易取出,结构设计时必须大多采用双动斜楔(又称为子母楔)的运动结构,如图4 所示。

上模滑块与上模驱动构成子楔,下模驱动与下模滑块构成母楔,故称子母楔。固定在上模座上的上模驱动块,在向下运动的过程中推动下模驱动块,下模驱动块推动下模滑块返向运动,使工作凹模口达到预定状态。上模驱动在运动过程中推动上滑块,上滑块又在下模驱动块和上模驱动块双向作用力下,沿侧整方向运动,固定在上滑块的侧整镶块完成侧整工作。工作完成后,上滑块在上模驱动块的带动下,反向退回。上模座在回程的过程中,上模驱动与下模驱动块分离,下模滑块在回程弹簧合件的作用下,返回到初始状态,零件内翻边部分脱离凹模块,使零件能够在垂直方向容易取出。

图4 双动斜楔结构

2.旋转凸轮的工作原理

由于本文重点介绍旋转凸轮在汽车覆盖件模具中的应用,所以在此先对旋转凸轮的工作原理做一下介绍,如图5 所示为旋转凸轮在模具中的结构形式。

上模座在机床滑块带动下向下运行,滑块与上模座通过导板接触,在上模座的带动下,滑块与装在驱动块上的行程背板接触,并开始驱动滑块向右移动,当上模座继续下行时,侧压料板压住工序件,然后驱动块上的导板与滑块继续相对滑动,驱动滑块工作,从而带动侧翻镶块进行侧成形工作。侧成形工作完成后,上模座向上回程,滑块沿驱动块导板向左退回,侧翻镶块脱离凸轮。在旋转凸轮回程用汽缸的作用下向左运动,旋转凸轮沿顺时针方向转回到初始状态,正好完全躲避开工序件,方便工序件在完成侧成形工作后垂直向上取出;制件取出后,回程汽缸反向充气,驱动凸轮逆时针旋转,以达到复位状态,完成达到预期目标。

本旋转机构中选用的气缸回位,气缸也可以采用弹簧或氮气弹簧代替,如果用弹簧或氮气弹簧回位,则滑块同时具备旋转凸轮的复位功能。

图5 旋转凸轮工作原理

3.旋转凸轮机构旋转点的选取

旋转中心是凸轮实现运动的基本要素之一,而在模具用旋转凸轮机构中旋转点的选择更是至关重要的工作,现举例说明旋转点的重要性(见图6)。

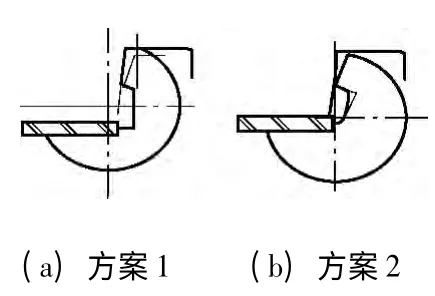

从图6 所示剖面的旋转凸轮可以看出,方案1 中旋转点高于侧整形后制件,这样凸轮在回程时会与整形后的制件发生干涉。方案2 中的旋转点调整到整形后的制件以下时,旋转凸转回程时就不会再与制件干涉。所以旋转点对于旋轮凸轮结构来说非常重要。旋转点在图7 所示的网格区域选取,避免运动干涉。

图6 旋转凸轮运动

图7 旋转点选取区

4.凸轮机构旋转半径的选取

对于模具用旋转凸轮机构来说,与普通的凸轮机构有所不同,在模具中旋转凸轮并不做圆周运动,而是在一个角度范围内绕旋转点做圆摆运动,旋转半径的大小会直接影响到躲避空间的大小。如图8所示。

图8 旋转凸轮运动过程分析

旋转点A 与旋转点B 形成不同的旋转轨迹。从图中可以看出,旋转体A 的旋转半径R1<R2,旋转角度β1=β2,运动距离M1<M2,其中M 即为躲避空间。躲避空间太大会增加运动行程,增大模具结构尺寸及附件的相关参数,增加成本;躲避空间太小,会在凸轮转动回程后,仍然不能垂直取出制件,不能满足需要。所以躲避空间的大小一定要大于最大干涉尺寸,在实际的设计中一般选择躲避空间为最大干涉尺寸的1.5 倍最为合适。有了躲避空间尺寸的大小,从而也就确定了旋转半径的大小。

5.旋转凸轮在汽车覆盖件模具上的应用优势

如前所述,当汽车覆盖件出现负角时,我们在设计时多数会采用双动斜楔结构实现侧整成形工艺。但如果设计时出现特殊情况或特殊要求时如何处理?如图1 所示零件。

此零件称为翼子板,是遮盖车轮的车身外板件,因旧式车身该部件的形状及位置似鸟翼而得名。图1所示零件结构形状,空间狭窄,如果采用传统的子母斜契结构,则机构体积较大,且该部位侧整量比较大,同时零件此处空间狭小,还要避免回程时与零件发生干涉,会造成整形凹模强度比较弱,且由于母楔回程还可能造成零件定位的不稳定。此种情况不适合子母楔结构。解决此问题,若采用旋转凸轮机构是最佳选择。

旋转凸轮机构在汽车覆盖件模具上不仅容易解决空间狭窄结构的侧整问题,而且还存在其他方面的优势:

(1)旋转凸转圆弧面与定位圆弧面配合密切,能够保证足够的压料面,制件在压料时不会变形,保证侧整质量。

(2)旋转凸轮的制造难度远小于子母楔的制造难度,加工方便,节省成本,提高精度。

6.旋转凸轮在汽车覆盖件模具上的变相应用

在实际的模具设计中,部分零件因为本身的特点,在一次的翻边或成形中并不能完全成形到位,需要增加工序另外解决,但又受模具高度等特殊条件的限制,这时也会采用侧整工艺方法实现结构。如图3 车门外板结构所示。

该车门外板在前序的成形中,周圈已进行了翻边,但因为制件在A—A 截面方向存在较大的弧度,在一次的翻边中不能到位,如C 处所示边,需要通过再次整形才能到位。由于受模具闭合高度等条件的限制,必须采用侧整工序完成。模具结构如图9所示。

图9 旋转凸轮机构的应用

该模具结构的设计从剖视图上来看,并没有明显的旋转凸轮机构,但通过运动形式来看确为标准旋转凸轮的工作原理,可以称为旋转凸轮机构的变相应用。在图9 中,转动凸模的底部存在凸弧与凹弧的滑动结构,转动凸模前后侧、下侧均设有导板,此滑动结构和旋转凸模两端安装的圆形旋转轴组成旋转凸轮的旋转机构。在此旋转凸轮结构中,凸轮不再是一个明显的轮状结构,而是大型工作块(斜楔和旋转凸模组成),该斜楔在此称为驱动块,驱动块和旋转凸模通过螺钉销钉紧固成为一体,通过旋转轴装在带有轴瓦的固定座与模座联接。工作时滑块在上模座的带动下,驱动块驱动滑块向右运动,实现侧整工作。工作完成回程时,驱动块在气缸的作用下,旋转凸模回位到初始状态,取出制件。制件取出后,回程气缸反向充气,驱动凸轮逆时针旋转,达到复位状态,完成全部工作过程。

7.结语

旋转凸轮是一种新型凸轮机构,对于零件内部所需空间较小的而且需要侧成形的模具,该机构是实现侧整的较为合理的解决方案。而且凸轮机构相对于双动斜楔结构来说加工性和维修性要更好一些,有效地降低模具开发成本,提高工作效率。