齿轮滚刀三角面片集模型的建立及分析*

张 耿,王建华,劳奇成,李 阳

(西安工业大学 机电工程学院,西安710021)

滚刀的齿面属于复杂的空间曲面,国内外多用计算机数字控制(Computer Numerical Control,CNC)齿轮测量中心对其进行检测.同一滚刀在不同的设备上进行测量时,由于测量程序的不同,测量结果会存在差异.目前,国内外缺少适用于检验一般滚刀测量仪器的高精度样板,滚刀测量难以溯源,根据测量结果无法判断测量程序的正确性[1].虚拟齿轮测量中心是用于仿真真实CNC齿轮测量中心测量过程的虚拟系统,本质是理论的数学模型,其结合滚刀测量程序,对理论准确的虚拟滚刀进行仿真测量,从而验证测量程序的正确性.在建立复杂三维模型时,常采用逆向工程法和数学模型法两种方法.逆向工程法的核心是实物的逆向重构,采用一定的测量方法对实物进行数据测量,然后借助三维几何建模方法对实物的CAD模型进行重构[2].数学模型法的核心是通过数学方法求解目标模型的几何方程,结合CAD软件建立模型[3].这种方法得到的模型误差小,且精度可控.文献[4]采用空间交错轴原理,根据齿轮的齿面方程推导出共轭滚刀的齿面方程.文献[5]根据加工原理得出了滚刀的齿面方程,建立了滚刀加工齿轮的三维模型,借助三维CAD平台,对齿轮加工过程进行三维模拟.

根据虚拟齿轮测量中心对虚拟工件的接口要求可知,虚拟工件必须为STL格式文件(Stereo Lithography,STL).STL文件格式是用三角面片集来逼近还原实体模型表面的一种文件格式[6].构造三角面片集模型的方法有两种:①通过三维CAD软件建立几何模型,借助软件的功能,直接将模型保存为三角面片集模型.这种方法简便快捷,可视性好,易实现参数化.但所建模型精度受建模软件限制,在生成三角面片集模型时有严重的精度损失,且三角面片间易出现缝隙、孔洞[2],难以满足测量的要求;②通过构建工件的数学模型,计算出大量的精确的离散点,将这些离散点连接成三角面片集.此方法中,离散点的密度和精度完全可控,可满足虚拟测量中心的测量要求.文献[6]根据加工原理和坐标变换矩阵,求出弧齿锥齿轮的齿面离散点,通过计算三角面片到理论曲面的最大距离,得到了离散点数目与误差的对应表,构建了误差小于1μm的三角面片集模型.

文中通过分析齿轮滚刀的加工原理,推导出滚刀的齿面方程,经过离散处理,得到大量精确的齿面数据点,从而建立了理论标准的齿轮滚刀三角面片集模型.

1 齿面离散点的求解

齿轮滚刀相当于蜗杆,只是在蜗杆上切出了容屑槽以形成切削刃,刀齿经过铲背以形成后角,使蜗杆变成了滚刀.这个蜗杆称为滚刀的基本蜗杆.滚刀在铲齿时,需要进行螺距挂轮,在横向铲齿进给的同时,还要有纵向螺距走刀运动.在铲螺旋槽滚刀时,还应进行差动挂轮.可以看出,滚刀切削刃落在其基本蜗杆表面上,侧铲面和齿顶铲背面由铲背运动得到.铲背运动可看作是滚刀切削刃上每一点沿铲背曲线进行运动,如图1所示.

图1 切削刃在基本蜗杆上Fig.1 Cutting edges on the basic worm

图1中,齿面上一点G落在铲背曲线MN上,曲线MN的起点M落在切切削刃上.由此可以看出,只需求出切削刃及其相应的铲背曲线,就可得到铲面上任一点的坐标值.

1.1 建立阿基米德滚刀切削刃方程

切削刃落在基本蜗杆上,是基本蜗杆表面和前刀面的交线.

在坐标系xyz中,设阿基米德蜗杆的直母线在坐标系平面xoy内通过坐标原点o,蜗杆导程为P,其轴向截形为如图2中曲线oabcde所示.其中Sox为蜗杆分圆处的轴向齿宽,α为齿形角.

线段oa为直线,方程为

其中ry为蜗杆任意点半径.

线段ab为圆弧,圆心坐标为(x1,r1),半径为rc,方程为

线段bc为直线,方程为其中ra为齿顶圆半径.

线段cd为圆弧,圆心坐标为(x2,r2),半径为rc,方程为

线段de为直线,方程为

其中Δx0=Sox+2r0tanα,r0为分圆半径.

图2 阿基米德蜗杆的轴向截形Fig.2 Axial cross-sectional shape of Archimedes worm

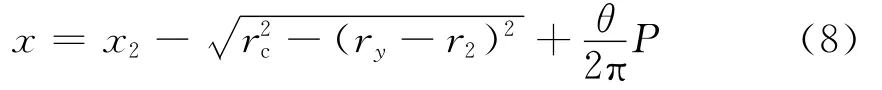

令基本蜗杆的轴向截形绕x轴做导程为P螺旋运动,可得出基本蜗杆各面的方程,当转过θ角度后,其左侧面上任一点的坐标为

用同样方法可求得左圆角面的方程为

右圆角面方程为

齿顶面方程为

右侧面方程为

正前角滚刀前刀面的母线是一条偏离中心为e值的直线,滚刀齿顶处的前角为γ.令该母线作螺旋运动,即得正前角螺旋槽滚刀的前刀面,其方程为

其中Pk为螺旋槽的导程.

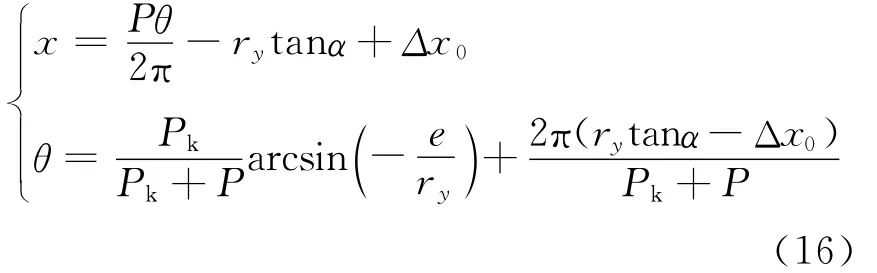

前刀面和基本蜗杆表面的交线,即为滚刀的切削刃.左侧切削刃方程为

切削刃左圆角方程为

齿顶切削刃方程为

切削刃右圆角方程为

右侧切削刃方程为

1.2 建立铲背曲线方程

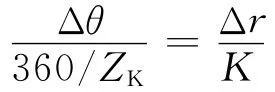

铲齿时,滚刀转过一个齿,铲刀径向前进K(铲背量);滚刀转过一周,铲刀轴向进给p(基本蜗杆导程),如图3所示.

图3 滚刀的铲齿Fig.3 Relieving tooth of hob

图3中铲背曲线以M(rm,xm,θm)为起点,当滚刀转过角度Δθ时,铲刀径向前进Δr,铲刀轴向前进Δx,则

其中ZK是滚刀的圆周齿数.铲背曲线的方程为

1.3 求解齿面离散点

铲面上离散数据点的获得方法为:将切削刃离散成一系列i个点,分别以这些点为起点建立相应的铲背曲线,再将每条铲背曲线离散成一系列j个点,这样我们就可以得到铲面上的i×j个离散点.结合切削刃和铲背曲线的方程,实现铲面上任一点的求解.

2 构建三角面片集模型

虚拟测量中心能识别的三角面片集文件是STL文件,该格式的文件包含每个三角面片的顶点坐标以及该面片的法矢.本文生成的数据点是以铲背方向为行,以径向为列排列的,生成STL文件时,根据三角面片的构造算法,按顺序依次读入数据点作为三角面片的顶点,再计算出各面片的法矢,按照STL文件的格式输出滚刀齿的三角面片集模型,如图4所示.

图4 铲背面三角面片集模型Fig.4 Shoveling surface model of triangular patch set

3 结果分析及验证

3.1 齿面方程验证

文献[7]中滚刀铲面形成理论指出,滚刀在铲侧刃时,左、右侧铲面的轴向齿形角和基本蜗杆相等,左右侧铲面的导程应不同,以右旋直槽滚刀为例,左侧铲面导程P′应小于基本蜗杆导程对于直槽滚刀,左侧导程P′小于基本蜗杆导程P,其值为

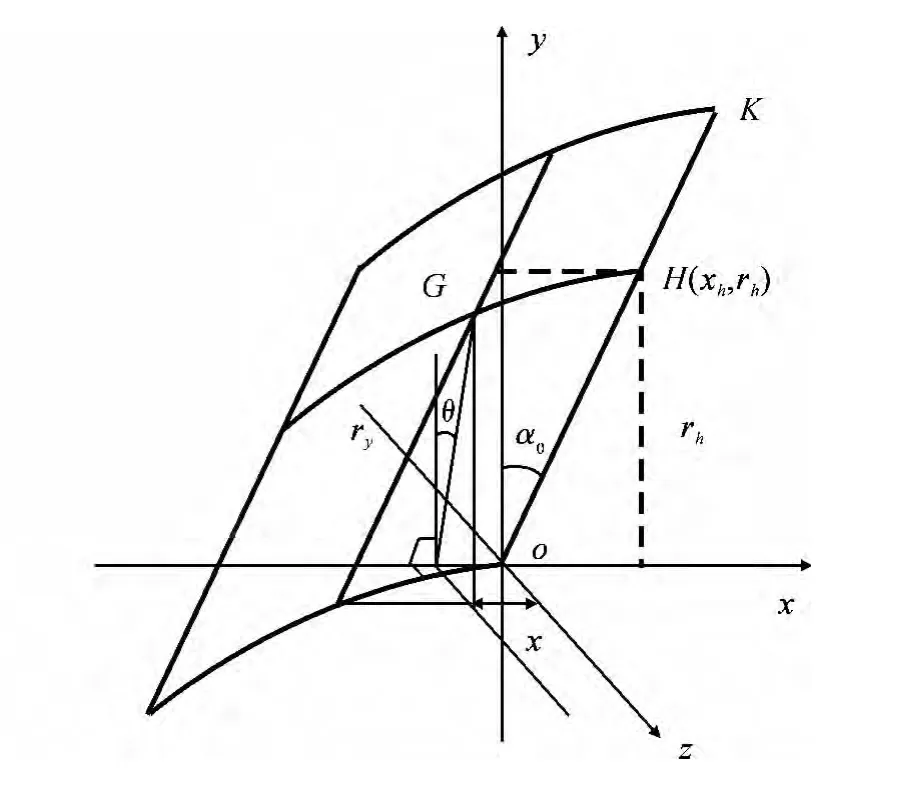

由式(10)可知,当滚刀为直槽零前角,轴向齿形角为α0时,左切削刃上半径为rh的点H(xh,rh)满足如下方程

如图5所示,铲刀从H点开始进行铲齿,由式(15)可知,所创成的左侧铲面上一点G的坐标满足

其中铲削当量Ke=ZKK.

图5 铲刀创成侧铲面Fig.5 The side shoveling surface made by relieving tool

联立式(16)~(18),即得左侧铲面的方程

可以看出铲刀创成的侧铲面是一个阿基米德螺旋面,其齿形角为α0,导程为

综上所述,文中所建立的齿面方程与滚刀铲面形成理论相符.

3.2 相邻齿面间的无缝连接

文中所建立的滚刀模型,作为虚拟工件,应用于虚拟齿轮测量中心的扫描检测.在虚拟测量过程中,首先检测测头与工件是否发生碰撞,如碰撞则沿零件边缘进行连续扫描式检测,在此过程中要实现返回碰撞点的坐标信息和触测矢量,以检测测量程序和测量方案正确与否[8].故虚拟工件待测部分要求每一点都必须有数据,三角面片集无孔洞、裂缝和重叠等现象,否则无法得出是否发生碰撞及相关的重要信息,甚至造成死机或无法预知的错误.

文中通过程序实现数据点的求解以及三角面片集模型的构建,在计算各齿面离散数据点时,使两个相接的面在交线处共用一组完全相同的数据点,从而使第一个面边界处的三角形面片和第二个面边界处的三角形面片共用同一条边,以此实现各面之间的无缝连接.

4 结 论

文中提出了一种基于加工原理的齿轮滚刀铲背面方程的求解算法,由方程得到大量精确的齿面离散数据点,以此构建了齿轮滚刀的三角面片集模型.理论分析表明,文中所述算法建立的齿面方程与滚刀铲面形成理论相符,所建模型的各三角面之间实现无缝连接.后续研究在于模型精度和离散数据点密度之间关系的量化.

[1] 谢华琨.齿轮测量技术新进展[J].工具展望,2004(1):5.XIE Hua-kun.Development on Technology of Gear Measurement[J].Tool Review,2004(1):5.(in Chinese)

[2] 邢健,付大鹏,郝德成.基于逆向工程的汽轮机叶片型面CAD建模方法的研究[J].机械设计与制造,2011(5):223.XING Jian,FU Da-peng,HAO De-cheng.Study of CAD Modeling for Turbine Blade Profile Based on Reverse Engineering [J].Machinery Design and Manufacture,2011(5):223.(in Chinese)

[3] 刘万春,刘光磊.基于Matlab和Pro/E的弧齿锥齿轮三维造型[J].机械制造,2008,46(527):18.LIU Wan-chun,LIU Guang-lei.3DModeling of Curved Tooth Bevel Gear Based on Matlab and Pro/E[J].Machinery Design and Manufacture,2008,46(527):18.(in Chinese)

[4] 万亮斌,孙鲁涌.小模数齿轮及其滚刀齿形参数化设计软件研究[J].杭州电子科技大学学报,2006,26(4):64.WAN Liang-bin,SUN Lu-yong.Research on Parametric Design Software for Small Module Gear and Its Hob[J].Journal of Hangzhou Dianzi University,2006,26(4):64.(in Chinese)

[5] DIMITRIOU V,ANTNOIADIS A.CAD-Based Simulation of the Hobbing Process for the Manufacturing of Spur and Helical Gears[J].Int J Adv Manuf Technol,2009,41(3):347.

[6] 尹培丽.基于虚拟齿轮测量中心的弧齿锥齿轮几何建模[D].西安:西安工业大学,2013.YIN Pei-li.Geometric Modeling of Spiral Bevel Gear Based on Virtual Gear Measuring Center[D].Journal of Xi’an Technology University,2013.(in Chinese)

[7] 袁哲俊,刘华明,唐宜胜.齿轮刀具设计[M].北京:新时代出版社,1983.YUAN Zhe-jun,LIU Hua-ming,TANG Yi-sheng.Gear Cutters Design[M].Beijing:New Times Press,1983.(in Chinese)

[8] 黄煜.虚拟齿轮测量中心的扫描检测技术[D].西安:西安工业大学,2013.HU Yu.Scanning for Detecting Algorithm Base on Virtual Gear Measuring Center[D].Journal of Xi’an Institute of Technology,2013.(in Chinese)