大口径弯管机控制系统建模与实现*

谭宝成,张海东

(西安工业大学 电子信息工程学院,西安710021)

大口径中频弯管机主要由机械装置、中频加热系统、液压系统、冷却系统以及PLC控制系统组成;其工作原理是利用中频电源对钢管进行加热,并利用液压系统推动钢管匀速的沿一定的半径弯曲而形成所需的管件.所以中频电源和液压系统将是整个弯管机的核心系统,中频电源对钢管的加热温度与液压系统的推管速度的控制,直接关系着钢管的弯曲效果,如果控制不当将引起钢管的开裂、褶皱、椭圆化等不利情况,温度和速度的控制好坏直接影响钢管弯曲效果.

弯曲过程中对加热温度和推管速度要求较高,目前一些弯管设备还没有取得较高的效率.对于温度控制系统,文献[1-2]中提出了基于自适应模糊PID的温度调节控制器,克服了温度干扰多等因素,对于温度的控制精度达到较高的要求,对弯管机的工作原理和硬件系统进行了详细地论述,然而其自适应模糊PID控制器在PLC中需要占据较多存储器,时间开销较大;文献[3-4]对大功率感应加热电源和厚壁感应加热详细论述,文中在感应加热原理的基础上,提出了感应加热的一种计算方法,研究其传递函数,给出了仿真结果并进行分析.对于速度控制系统,文献[5]对阀控缸深入分析提出控制算法,文中提出的阀控双缸的传递函数,基于此传递函数的变速积分PID控制算法.给出该算法的仿真结果并对其进行分析.

1 弯管机控制系统结构

大口径中频弯管系统原理图如图1所示,它以PLC(Siemens_S7-200型)为整个系统的控制核心;其上部分为温度控制系统,下部分为速度控制系统,共同作用于钢管.

图1 大口径中频弯管系统原理Fig.1 Principle diagram of large caliber bending machine system

系统工作时,PLC根据给定中频功率(功率与电流恒定)输出0~10V信号给中频加热系统,中频加热系统开始给管件加热到(950±20)℃左右,同时温度负反馈控制启动;此时PLC按照给定的速度进行控制,打开工进电磁阀,液压系统按照V的速度开始推进,同时速度负反馈控制启动并启动冷却系统.温度值和速度值由相应的传感器反馈给PLC并与设定的值比较,进而对中频加热温度和液压推管速度进行控制.

2 弯管机控制系统的传递函数

2.1 温度控制系统

中频电源主电路如图2所示,通过对中频加热线圈温度控制系统的数学建模,可以更精确的对温度进行控制,从而得到温度的最佳方案,在最快的时间内达到所需要的温度,减少工件的废品率,提高生产效率.

图2 中频电源主电路Fig.2 Main circuit of medium frequency power

对于中频电源,可以忽略开关管的影响和电压传输中的高频脉动.图2中,Ui,Ii为中频电源输出电压和电流,Ua,Ia为相电压和相电流,L为线圈电感,R为线圈等效电阻,C为补偿电容,Vo为加热线圈输出电压.中频加热系统中,线圈是感应加热的重要组成部分,它是由截面积为A,长度为b的铜导线按一定的半径绕制而成.加热线圈本身具有电阻,并忽略线圈上升的温度对其电阻率的影响.那么中频电源单相输出功率Pi为

若设中频电源功率经加热线圈到加热管件的热功率的效率为η,则管件所需的热量为

式中:Qg为加热材料所需的热量;Qz为中频电源发出的热量;t为加热时间;C为钢材的比热容,C=0.46×103J/(kg·℃);m为加热区管件的质量;T为管件升高的温度;η为效率,一般取0.8;cosφ为功率因数,一般取0.9.

由式(2)可得管件升高的温度(忽略环境温度的影响)为

将式(3)对加热时间t求导并取拉氏变换为

红外测温仪是将物体发射的红外线的辐射能转变成电信号,来确定被测量物体的温度.他由光学系统、光电探测器、信号放大器及信号处理、显示输出等部分组成.由其工作原理可等效为一个一阶惯性环节,其传递函数为

式中τ为时间常数.

2.2 速度控制系统的传递函数及变速积分PID控制

2.2.1 传递函数

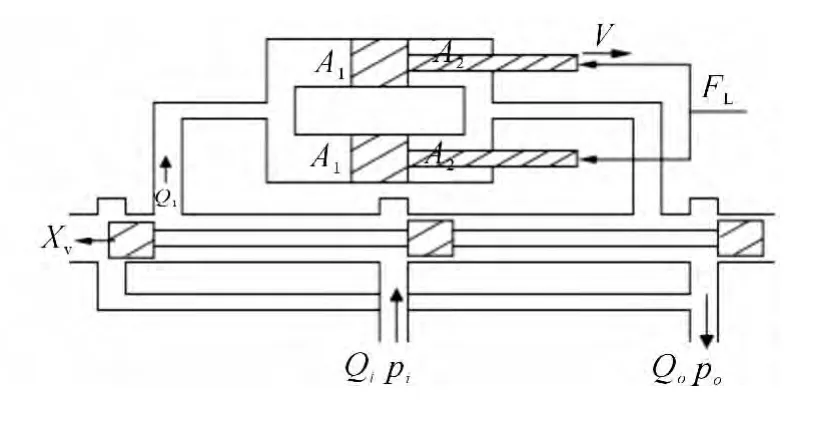

电液比例阀控双缸系统如图3所示,其中Qi为泵输出流量;pi为泵输出压力;QL为输入液压缸流量;p1为液压缸压力;Qo为液压缸回油流量;po为液压缸回油压力,一般可认为po=0Pa;A1为无杆腔有效面积;A2为有杆腔有效面积;v为活塞推出速度;FL为外负载力;Xv为阀芯输入位移.液压系统只在推管时对速度的精度要求高,假设电液比例阀的滑阀结构对称、液压缸工作腔的压力无泄露、液压源是理想的恒压源.

图3 阀控双缸系统结构Fig.3 Structure diagram of valve controlled double hydraulic cylinder

当液压缸推动活塞杆向右运动时,液压缸工作腔的流量连续方程为

式中:V为液压缸工作腔和进油管内油液体积;K为油液的体积弹性模量.

液压缸活塞上的动力平衡方程为

式中:B为活塞和负载的粘性阻尼系数;m为活塞和负载折算到活塞处的等效质量.

假设初始条件为零,将式(6)和式(7)取拉氏变换并整理得

根据式(8)和式(9)可得出活塞推出速度的拉氏变换表达式为

电液比例换向阀的传递函数直接由文献[6]给出

式中:Ksv为阀的流量增益;ωsv为阀的固有频率;ζsv为阀的阻尼比,一般取0.5~0.7;Q0为空载测量.

由式(11)和式(12)得

光电编码器的输入信号为钢管的位移信号,其频宽比系统频宽高得多,可视为比例环节,其传递函数为Kf.

2.2.2 变速积分PID控制

在钢管加热的过渡过程中,或者稳态时加热区温度由于某些原因变化时,推管速度如何变化是稳定加热区温度的关键.考虑到温度偏差较大时,要求速度快速跟踪,温度偏差较小时,要求速度跟踪精度高.但这两个要求存在一定矛盾,如果按照快速跟踪来设计控制器,在偏差较小时容易产生超调整;如果按照跟踪精度高来设计控制器,在偏差较大时又无法快速跟踪.采用变速积分PID算法[7],通过改变积分项的累加速度,使其与偏差大小相对应;当偏差较大时,积分较慢;反之则加快.变速积分PID算法的积分表达式直接由文献[7]给出

系数f[e(k)]与偏差值|e(k)|的关系可以是线性的或非线性的,可设为

3 结果与分析

3.1 温度控制系统仿真及分析

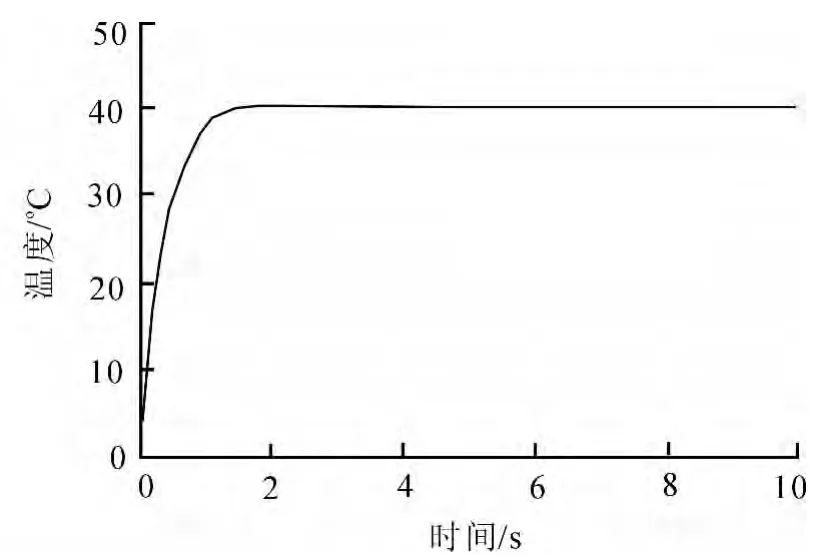

文中结合式(4)和式(5)及如图4所示中的温度控制系统,将各常量给定,温度T=950,η=0.7,C=0.46×103,m=17.4,Ii=1 400,τ=0.001,代入式(4)和式(5)中,利用 Matlab仿真功能,取Kp=0.7,Ki=2.2,Kd=0,得到图4的温度控制系统传递函数框图和温度控制系统仿真结果如图5所示.其过渡过程为2.5s,超调量为零,温度控制范围最大波动为15℃.

图4 温度控制系统传递函数框图Fig.4 Transfer function diagram of control system of temperature

3.2 速度控制系统PID仿真及分析

由2.2分析得电液比例阀控双缸控制系统的传递函数如图6所示,普通PID速度控制系统仿真结果如图7所示.液压缸活塞行程为12 000 mm,缸径为300mm,活塞杆直径为240mm,外负载力为0.2MN,速度范围为10~60mm/min,给定速度为40mm/min,Kf=4.5,以及电液比例阀的各参数代入相应传递函数并利用Matlab仿真功能,其过渡过程为1.5s,超调量为2.9%,速度控制范围最大波动为5mm/min.

图5 温度控制系统仿真结果Fig.5 Simulation result of temperature control system

3.3 变速积分PID仿真及分析

变速积分PID仿真结果如图8所示,变速积分PID框图如图9所示.PID参数选择过程中,通常可先根据输出曲线的形状来大致确定Kp,Ki,Kd的范围.采用Ziegler-Nichols整定公式来确定参数Kp,Ki,Kd,其值分别为4.75,1.2,0;变速积分PID中常数A和B分别为20和12.变速积分PID算法的过渡过程为1s,无超调,速度控制范围最大波动为3mm/min,与普通PID算法相比,采用变速积分PID算法的控制系统具有动态响应快,控制稳态性能好,系统快速趋于稳定.

图6 电液比例阀控缸控制系统的传递函数Fig.6 Transfer function of electro-hydraulic proportional valve controlled hydraulic cylinder

图7 速度控制系统PID仿真结果Fig.7 PID simulation result of speed control system

图8 变速积分PID仿真结果Fig.8 Simulation result of variable integral PID

图9 变速积分PID仿真框图Fig.9 Simulation diagram of variable integral PID

3.4 实验结果与分析

表1是上位机对外径为1 420mm的产品在950℃弯管时进行某一时间段在线实时测量而获得的实验数据,上位机分别将日期、时间、温度、速度、中频电压、中频电流、中频功率等数据实时记录并显示出来,系统每隔10s自动更新并记录数据.

表1 在线监测数据Tab.1 Data of on-line monitoring

从表1数据中可以看出控制系统能够使温度上下波动的范围控制在±10℃内,速度控制在38~42mm/min间,并且速度会随着温度的变化而做出调整.中频电压、中频电流、中频功率能稳定输出,满足实际控制要求.

4 结 论

利用模拟量对电液比例阀的位移来控制液压双缸的推进速度,对速度控制系统设计了变速积分PID控制器,使液压缸活塞的运行速度通过控制电液比例技术来实现.

通过仿真和实验验证了电液比例控制系统实现液压双缸的速度控制是可行的,它克服了干扰源多,普通PID难以满足调节精度的现状,在推管过程中实现速度跟随温度的变化.

该控制器能使速度控制系统快速响应,能克服由于温度的变化而引起的速度难以跟随的状况,并保证了弯管的温度误差控制在5%以内.

[1] 成法坤.大口径中频弯管机控制系统的研究与开发[D].西安:西安工业大学,2010.Cheng fa-kun.Large diameter pipe bender IF control system research and development[D].Xi’an:Xi’an Technological University,2010.(in Chinese)

[2] 谭宝成,成法坤.自适应模糊PID在中频弯管机温度控制中的应用[J].西安工业大学学报,2010,30(4):191.TAN Bao-cheng,CHENG Fa-kun.Temperature control of IF Bender with Adaptive PID[J].Journal of Xi’an Technological University,2010,30(4):191.(in Chinese)

[3] 武鹏.500KWIGBT并联谐振感应加热电源研制[D].西安:西安理工大学,2008.WU Peng.The Research of 500KW IGBT Parallel Resonant Induction Heating Power Supply Device[D].Xi’an:Xi’an University of Technology,2008.(in Chinese)

[4] 李晓鹏.厚壁管感应加热技术的研究与应用 [D].西安:西安石油大学,2010.LI Xiao-peng.The Study and Application of Induction Heat Treating Technology for Thick Walled Pipe[D].Xi’an:Xi’an Petroleum University,2010.(in Chinese)

[5] 常钰,冯永保.电液比例阀控缸速度控制系统的建模与仿真[J].液压气动与密封,2011(8):23.CHANG Yu,FENG Yong-bao.The Modeling and Simulation of Electro-Hydraulic Proportional Valve-Controlled Cylinder Speed Servo System[J].Hydraulics Pneumatics and Seals,2011(8):23.(in Chinese)

[6] 王春行.液压控制系统[M].北京:机械工业出版社,1999.WANG Chun-xing.Hydraulic Control System[M].Beijing:China Machine Press,1999.(in Chinese)

[7] 刘金锟.先进PID控制及 Matlab仿真[M].2版.北京:电子工业出版社,2004.LIU Jin-kun.Advanced PID and Matlab Simulation[M].2nd ed.Beijing:Publishing House of Electronics Industry,2004.(in Chinese)