基于有限元分析的锁紧支架结构优化设计

刘金标

(宜昌测试技术研究所,湖北 宜昌 443003)

基于有限元分析的锁紧支架结构优化设计

刘金标

(宜昌测试技术研究所,湖北 宜昌 443003)

首先使用Pro/E软件建立了锁紧支架的三维模型,然后应用集成于Pro/E内的ANSYS Workbench软件对锁紧支架进行有限元分析,并根据分析结果对结构进行改进和优化,对材料进行重新选定,以达到设计要求。最后用实例证明,锁紧支架的强度、刚度和质量满足要求,既缩短了研发周期,又降低了制造成本。

锁紧支架;结构优化;有限元分析;强度

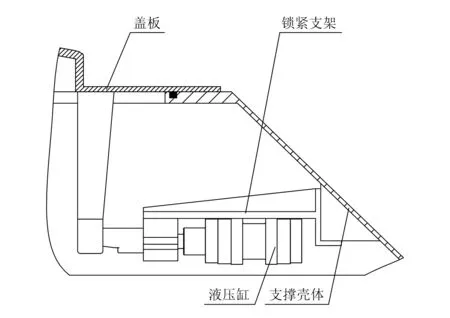

锁紧支架是某水下设备中极为重要的零件,安装在支撑壳体内,通过安装在其上的液压缸活塞杆的伸出,锁紧固定盖板,实现盖板与支撑壳体之间的水密。由于锁紧支架位于水下设备的上方,其质量大小对设备的姿态稳定性影响很大,故其在满足足够的强度和刚度[1]要求的同时,质量应尽可能小。由于锁紧支架受力复杂,结构形状不规则,故理论计算存在很大的难度,为节约成本和缩短研发周期,本文采用Pro/E进行三维建模,利用集成其内的ANSYS Workbench[2]对锁紧支架进行有限元分析,并不断优化,直至设计出合格的产品。

1 锁紧支架的结构设计

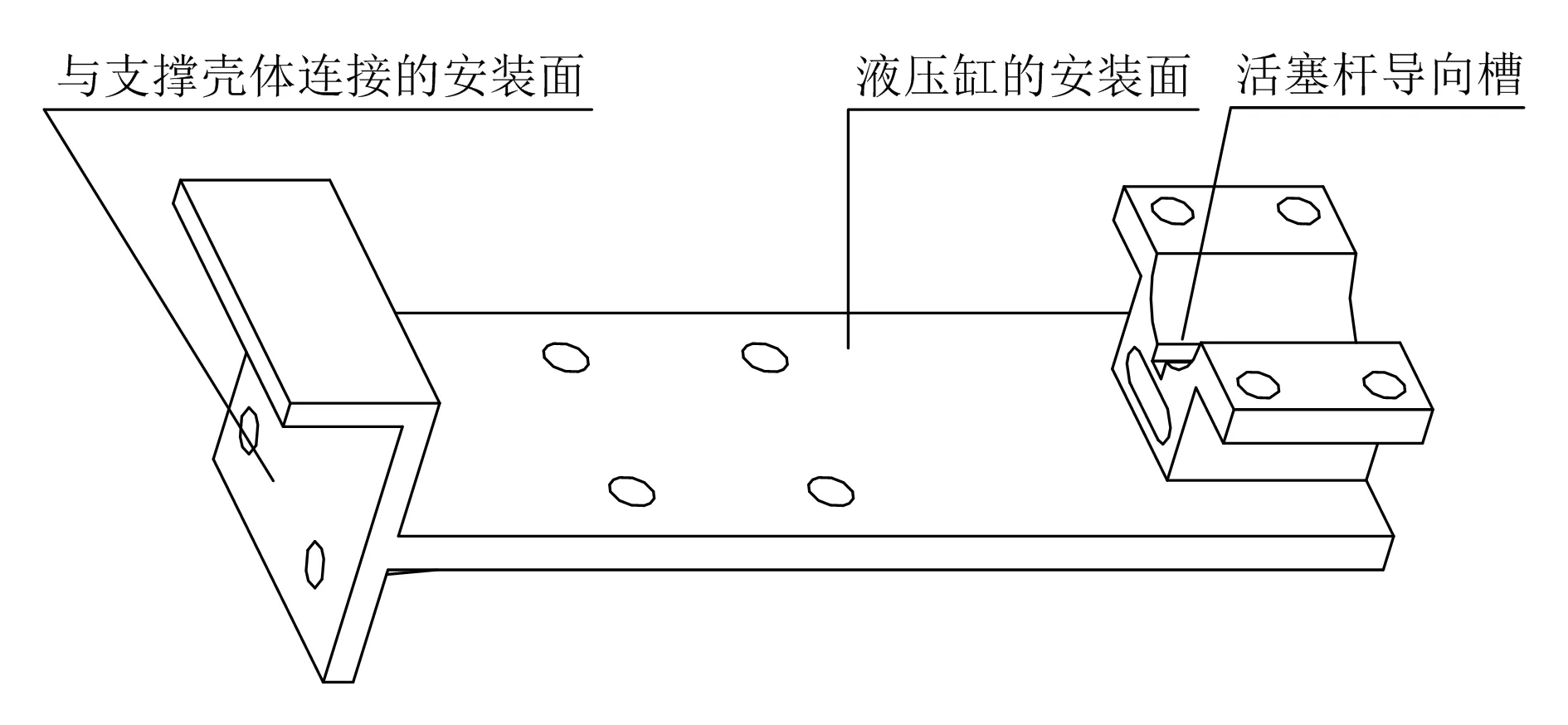

锁紧支架结构形状不规则,质量要求苛刻,主要存在如下特征:与支撑壳体相连的安装面,液压缸的安装面以及液压缸活塞杆导向槽。设计导向槽的目的是为了防止活塞杆在伸出过程中发生转动。锁紧支架在支撑壳体上的装配示意图如图1所示,锁紧支架结构示意图如图2所示。

2 有限元分析模型

2.1 有限元模型的建立

为了建立合理、精准的有限元力学模型,采用Pro/E软件建立的三维模型在导入ANSYS Workbench前需要先进行模型简化处理:对主要的承载部位及其结构,尽量保证原结构的形状和位置,保证计算模型的几何特征、力学特征和真实情况相近;非主要承载部位及其结构不予考虑或予以简化,比如去掉各种螺钉孔,以提高网格质量,加快计算速度。

图1 锁紧支架装配示意图

图2 锁紧支架结构示意图

暂定锁紧支架所用材料为1Cr18Ni9Ti,该材料相关参数如下:拉伸强度σb为520.0MPa、屈服强度σs为205.0MPa、弹性模量为206.00GPa,切变模量为79.23GPa,泊松比为0.3,密度为7 930kg/m3。当安全系数n=2时,许用屈服应力为[σs]= σs/n=102.5MPa。

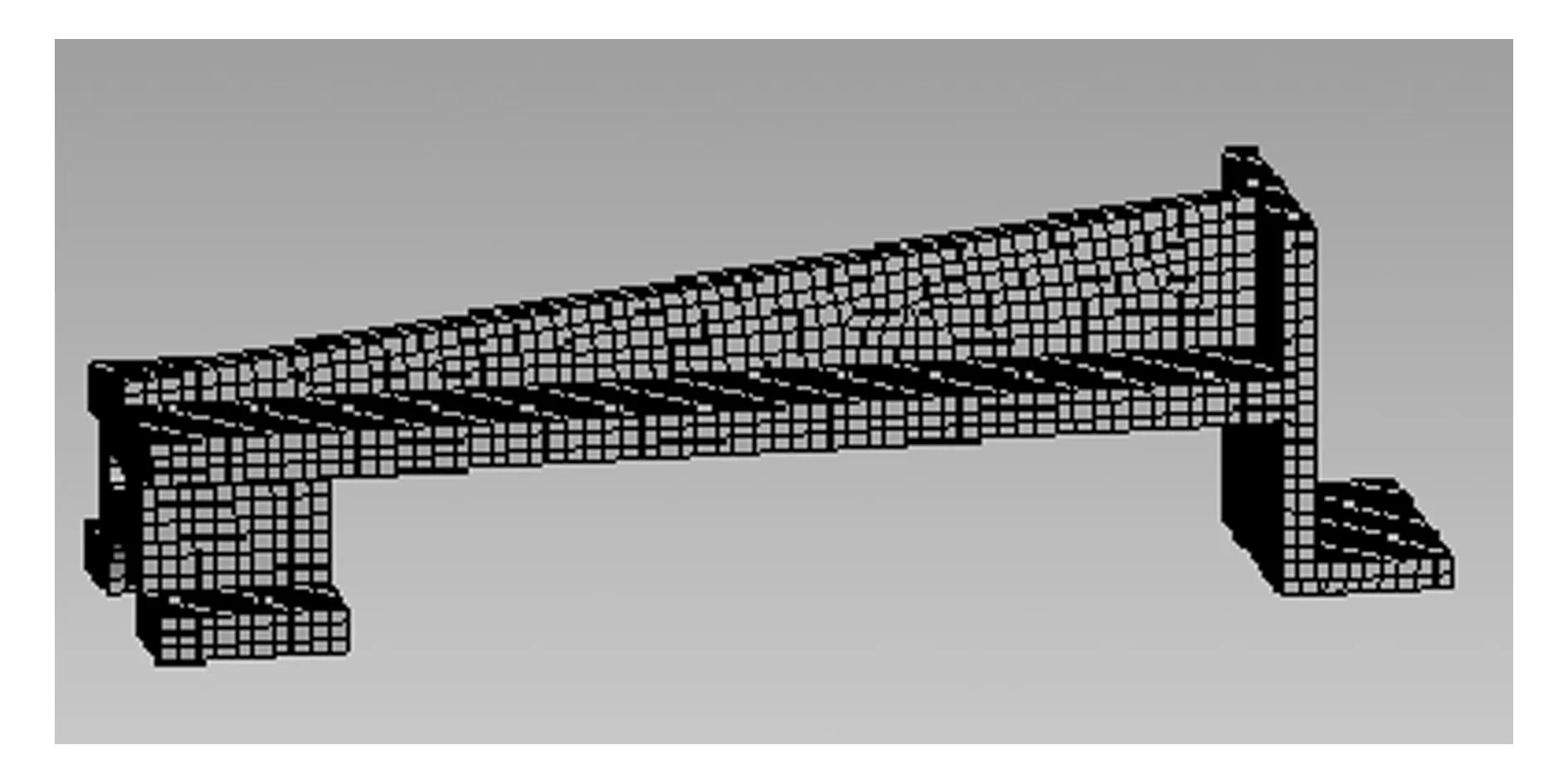

锁紧支架采用solid186实体单元、六面体网格进行网格划分,单元大小控制为5mm,网格划分结果如图3所示,其中单元数目为7 463,节点数目为33 832。

图3 锁紧支架网格模型

2.2 壳体约束和载荷

锁紧支架安装在支撑壳体上,故对安装面施加固定约束,如约束A; 液压缸活塞杆伸出,锁住盖板,对锁紧支架产生一远程力B,耦合面为其上安装活塞头的圆弧面,锁紧支架位于密闭壳体内部,不受流体阻力和水的压力影响,其受力和约束如图4所示。

图4 锁紧支架受力与约束图

3 计算和结果分析

3.1 强度和刚度分析

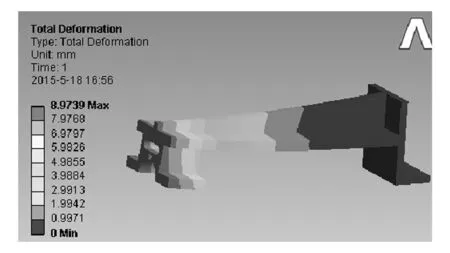

运用有限元分析软件ANSYS Workbench进行仿真计算,得到锁紧支架等效应力云图(图5)和纵向变形位移云图(图6)。由图5、图6可知:锁紧支架的最大等效应力为1 161.90MPa,最大位移为8.97mm。最大等效应力远大于给定材料的屈服极限205.0MPa,强度和刚度均满足不了要求。

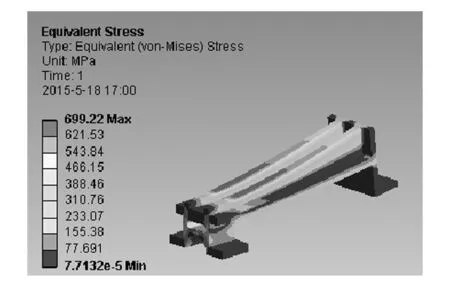

将锁紧支架的单加强筋增加至2个,与中心截面对称布置,重新进行计算,得到锁紧支架等效应力云图(图7)和纵向变形位移云图(图8)。由图7、图8可知:锁紧支架的最大等效应力为699.22MPa,最大位移为5.62mm。最大等效应力仍然远大于给定材料的屈服极限205.0MPa。

图5 锁紧支架单筋等效应力云图

图6 锁紧支架单筋纵向变形位移云图

图7 锁紧支架双筋等效应力云图

图8 锁紧支架双筋纵向变形位移云图

从受力状况可知:液压缸活塞杆伸出与盖板接触处主要承受液压缸产生的力B,B为远程力,由于锁紧支架的悬臂较长,锁紧力较大,产生的力矩亦很大,因而仅靠增加加强筋,对结构强度的加强作用并不明显。在力不变情况下,缩短力臂长度,产生的力矩必然减小[3],使该处的应力减小,故改变锁紧支架在支撑壳体上的安装形式,是提高锁紧支架强度和刚度最有效的方式之一。结构修改主要体现在以下2个方面:

1)改变锁紧支架在支撑壳体上的安装形式,使其力臂减小;

2)减小安装活塞杆锁紧头支撑长度,并加大筋的厚度。

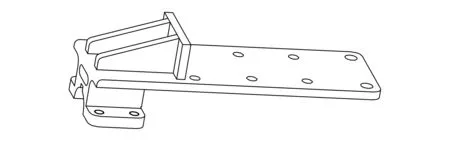

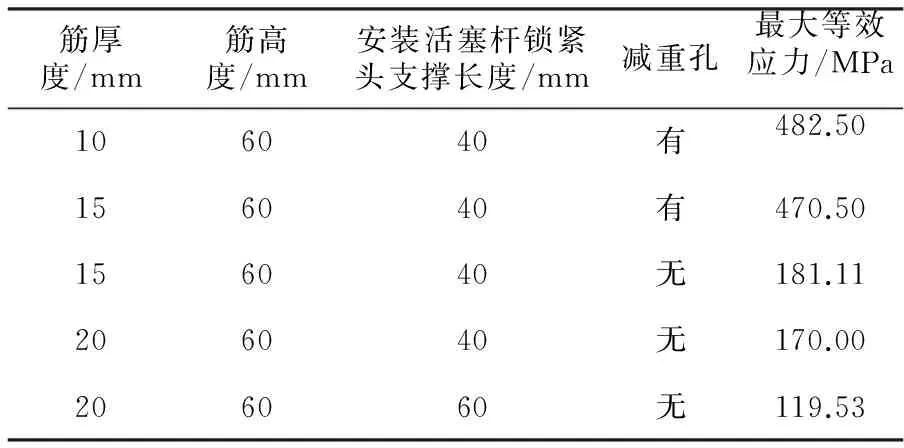

修改后结构图如图9所示,其在支撑壳体内的安装示意图如图10所示。各种结构形式下锁紧支架最大等效应力见表1。

图9 锁紧支架修改后结构图

图10 锁紧支架修改后装配示意图

表1 锁紧支架最大等效应力表

从表1可知,当支撑筋厚度为20mm,高度为60mm,安装锁紧头支撑为60mm并去掉减重孔时,最大等效应力降为119.53MPa,安全系数为205/119.53=1.72,仍不能满足2倍安全系数的设计要求。该情况下锁紧支架的等效应力云图和变形位移云图分别如图11、图12所示。

图12 锁紧支架结构调整后纵向变形位移云图

3.2 锁紧支架材料修改

为达到2倍安全系数,同时最大限度减轻锁紧支架质量,使设备浮心在上,重心在下,重心和浮心距离增大,增强设备水中姿态稳定性,将锁紧支架的材料由1Cr18Ni9Ti更换成同密度材料3Cr13。该材料屈服极限高达540MPa,对锁紧支架进行结构优化和强度校核分析,结果见表2。

表2 材料更改后锁紧支架最大等效应力表

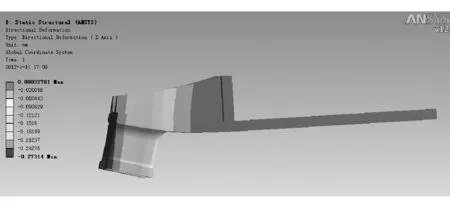

从表2可以看出,更换材料后,筋的厚度由20mm降为10mm,筋的高度由60mm降为40mm,安装锁紧头支撑长度由60mm降为40mm,锁紧支架的最大等效应力为265.50MPa,满足2倍安全系数的设计要求,减轻了质量。此时锁紧支架的等效应力云图和纵向变形位移云图分别如图13、图14所示。从图14可以看出,锁紧支架的最大纵向变形位移为0.27mm。

图13 锁紧支架更换材料后等效应力云图

图14 锁紧支架更换材料后纵向变形位移云图

4 结束语

将利用ANSYS Workbench软件分析、校核的锁紧支架加工制造出来,进行实载荷工程应用,结果表明该锁紧支架满足了强度、刚度及稳定性要求。故该结构优化分析方法既缩短了产品开发周期,降低了生产成本,又有比较高的模拟精度,可为同类产品的设计提供一定的理论依据。

[1] 苏冀林.材料力学[M].北京:高等教育出版社,2001.

[2] 李兵,何正嘉,陈雪峰.ANSYS Workbench设计、仿真与优化[M].北京:清华大学出版社,2008.

[3] 蒲良贵,季名刚.机械设计[M].北京:高等教育出版社,2001.

The optimal design of the locking support structure based on finite element analysis

LIU Jinbiao

(Yichang Testing Technique Research Institute, Hubei Yichang, 443003, China)

It establishes the locking support 3D model based on Pro/E software, and analyzes the simulation result with ANSYS Workbench software. Based on the simulation result, it proposes the optimization structure and reduces the material. The engineering applications show that the strength, stiffness and weight of the support shell meets the demands, shortens the development cycle, and reduces the manufacturing costs.

locking support; structure optimization; finite element analysis; strength

10.3969/j.issn.2095-509X.2015.09.007

2015-08-12

刘金标(1982—),男,湖北宜昌人,宜昌测试技术研究所工程师,硕士,主要从事机械产品开发与设计工作。

TH472

A

2095-509X(2015)09-0023-04