后桥壳焊装总成自动检具机构设计

陈小民

(太原工业学院机械工程系,山西 太原 030008)

后桥壳焊装总成自动检具机构设计

陈小民

(太原工业学院机械工程系,山西 太原 030008)

为了实现100%检测汽车关键部件的几何参数,以后桥壳焊装总成为例,基于其结构特点,采用定性及定量相结合的检测方式,设计了对其几何参数进行检测的自动检具,并重点介绍了检具的机械结构及检测原理。生产实际应用表明,所设计的自动检具检测每个后桥壳焊装总成所用时间大约为80s,且能够达到0.1mm的重复性精度,满足了检测精度及生产节拍,实现了100%检验的要求。

后桥壳焊装总成;自动检具;机构设计

随着我国汽车工业的快速发展,汽车制造呈现出了规模化和自动化生产的显著特点[1],为满足制造过程中装配时的互换性和使用过程中的安全舒适性,对诸如后桥壳焊装总成等关键部件的几何参数应做到100%的检验[2]。因此,汽车零部件几何参数的高精度、快速及自动化检测成为汽车制造过程中迫切需要解决的问题[3-4]。

1 后桥结构及检测尺寸

后桥壳总成是汽车底盘中安装差速器、半轴、轮毂、减震器、拉杆和悬架等部件的重要基础件,支撑并保护主减速器、差速器和半轴等[5]。如图1所示,检测的后桥壳焊装总成由左右对称的“U”形长(短)纵拉杆安装支架、减震器安装支架、螺旋簧安装支架、后横向稳定杆安装支架及1个“U”形横拉杆支架以焊接方式连接在一起。图中轴线O1O2和中心线O3O4为设计基准,以其为X,Y轴,建立图示的坐标系,则所需检测的几何参数为:1)左右对称结构的支架上两孔中心连线中点的中心距及其坐标(如图中的AB),中心连线与各坐标轴夹角(如图中的A1A2和B1B2),两孔所在平面的距离(称为档距);2)横拉杆支架上两孔中心连线中点的坐标,中心连线与各坐标轴的夹角及档距。

2 自动检测设备原理

后桥壳焊装总成自动检具作为自动化生产线的一个组成部分,受安装空间的限制,尺寸不能太大。因此,设计时采用了定性检测和定量检测相结合的检测方法。对结构特殊或定位基准不规则导致焊装工艺不稳定、容易出现超差的结构(如长、短纵拉杆安装支架和横向稳定杆安装支架)相关的几何参数采用定量检测方式;对结构简单的孔和光轴结构(如横拉杆支架、减震器安装支架和螺旋簧安装支架等)相关几何参数采用定性检测方式。

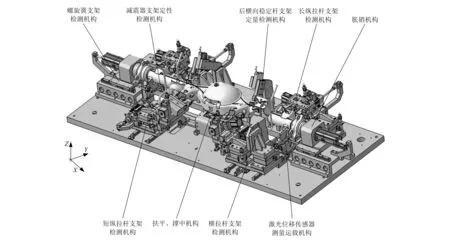

图1 后桥壳焊装总成结构三维示意图

基于后桥焊装总成的结构特点、定性及定量结合的检测方式,设计了对其几何参数进行检测的自动检具,如图2所示。主要包括定位夹紧机构,长、短纵拉杆支架及横向稳定杆支架定量检测机构,横拉杆支架检测机构,螺旋簧支架检测机构和减震器支架定性检测机构,激光位移传感器测量运载机构等。

图2 后桥壳焊装总成自动检具机械结构三维模型

2.1 定位夹紧机构

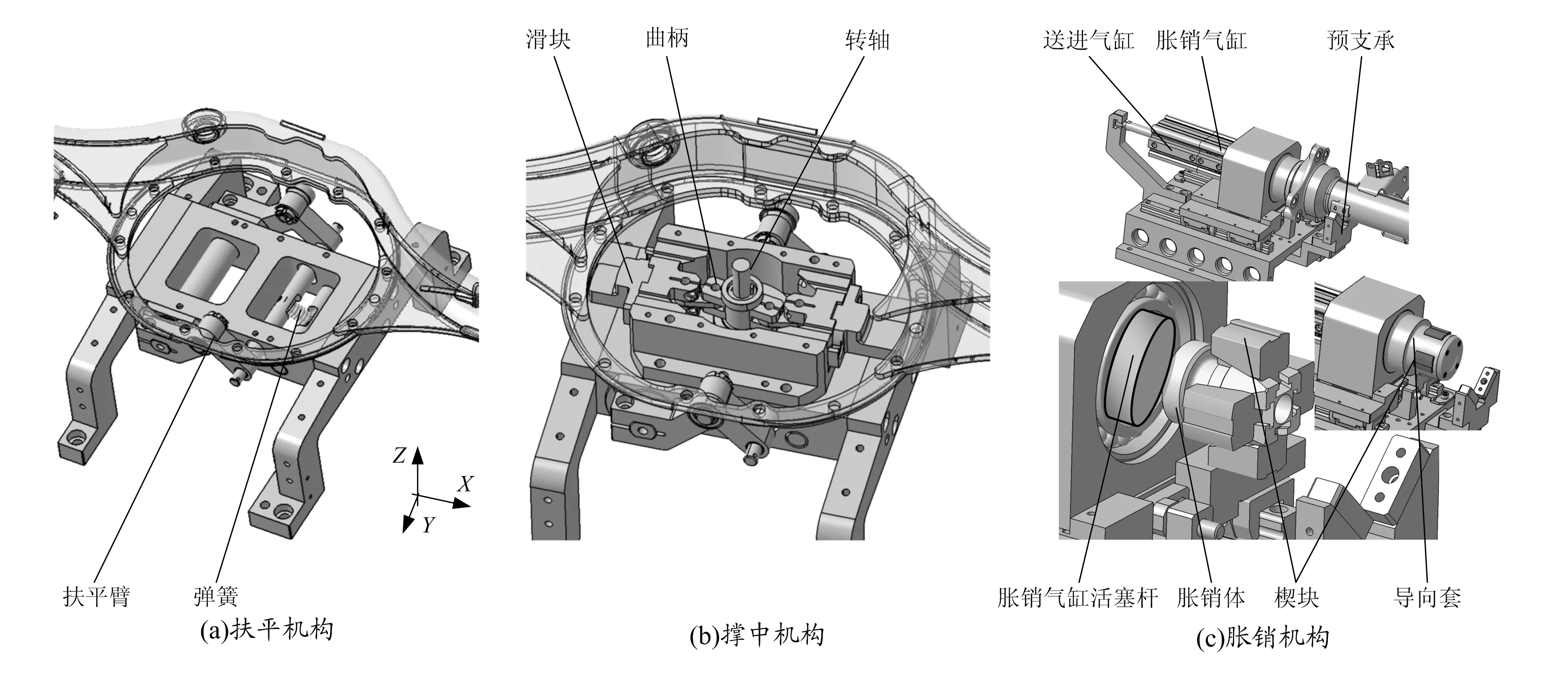

定位夹紧机构的作用是使工件相对于自动检具上的检测机构保持正确的位置,并在检测过程中保持不变,其结构如图3所示,由扶平机构、撑中机构、胀销机构等组成,实现了工件的完全定位。

图3 定位夹紧机构

扶平机构如图3(a)所示,限制工件绕X轴的转动自由度,为空间曲柄滑块机构。检测时,在工件重力作用下,扶平臂绕铰接点转动压缩弹簧,在弹簧力作用下与工件底平面接触。由于前后扶平臂高度相同,工件底平面始终平行于XOY平面。

撑中机构如图3(b)所示,限制工件沿X方向的平动自由度,采用旋转气缸(图中未画出气缸体)活塞杆连接一对左右对称的曲柄滑块结构。定位时气缸旋转,活塞杆带动左右对称滑块伸出,与后桥壳底部圆弧接触,圆心与坐标原点重合,起到定心作用从而限制了X方向的平动自由度。

胀销机构如图3(c)所示,限制工件沿Y,Z方向的平动自由度和绕Y,Z轴的转动自由度。圆锥胀销体上开有4个斜槽,槽内装有楔块。检测时,工件首先放到两侧的预支承上,扶平和撑中机构动作,进行预定位。然后送进机构将胀销机构推入后桥两端轴孔内,胀销气缸活塞杆推出,胀销体运动,此时槽内安装的楔块在胀销体推力及导向套阻力形成的合力作用下沿径向弹出与轴孔贴合,限制工件沿Y,Z方向的平动自由度和绕Y,Z轴的转动自由度。检测完成后,胀销气缸活塞杆收回,楔块向下运动,工件下落由预支承进行支承。之后撑中机构活塞杆反向旋转,左右对称滑块收回,工件完全松开。

2.2 长(短)纵支架参数检测机构

长、短纵支架结构类似且检测的几何参数相同,因此这两部分采用了相同的检测机构,左右支架各用一套,如图4所示。检测机构主要由三层十字滑台、Z向滑台、支架、夹爪、气缸、测量块、角度传感器、位移传感器等组成,检测时该机构具有6个自由度。

图4 长(短)纵支架参数检测机构

三层十字滑台是一个具有X,Y 2个方向平动自由度的机构,底层固定于底座,中间层相对于底层可沿X方向滑动,顶层相对于中间层可沿Y方向滑动。Z向滑台与三层十字滑台的顶层共同安装在Z向导轨上,可沿Z向滑动,测量块与Z向滑台固连,因此测量块相对于底座具有X,Y,Z 3个方向的平动自由度。

夹爪支架与Z向滑台通过轴承安装,相对于Z向滑台具有绕Z轴转动的自由度。

夹爪机构通过轴承安装在支架上,并与角度传感器的轴固定连接,对于夹爪支架具有绕Y轴转动的自由度,角度传感器的外壳固定在支架上。

夹爪机构的两个夹爪上安装两个弹顶锥销,弹顶锥销的轴线、夹爪支架的转动轴线和夹爪的转动轴线三者相交于夹爪的中心点。

检测时,气缸活塞杆伸出,推动两个夹爪上的弹顶锥销穿入支架的两个孔中,同时会带动位移传感器运动。当锥销的锥面与孔接触时,弹顶锥销受压缩回,直到夹爪上的定位平面与支架的外侧面贴合。在此过程中,Z向滑台与三层十字滑台分别沿X,Y,Z 3个方向运动,这些运动会映射到测量块上,利用3个激光位移传感器测量其位置的变化,即可得到两孔中心连线中点的偏移量,而利用左右两个测量块的偏移量即可计算出中心距及中点的位置坐标。检测过程中,夹爪机构带动角度传感器绕Z,Y轴转动,实现对两孔中心连线与Z,Y坐标轴夹角的测量,夹爪带动档距测量位移传感器运动实现对档距的测量。

2.3 横拉杆支架参数检测机构

横拉杆支架几何参数采用间接方式测量,即通过测量两个安装孔圆心坐标,计算得到所有的几何参数。如图5所示,横拉杆支架检测机构包括三层十字滑台机构、电动缸、双向弹顶销机构、送进机构、插销和测量块等部件,与长、短纵支架检测机构基本类似,区别在于其没有Z向滑台且使用了双向弹顶销机构从内侧穿入两个孔进行测量,另外采用了电动缸而不是气缸带动销子穿孔。

图5 横拉杆支架检测机构

弹顶销机构如图5所示,机构包括1个可沿着轴线运动的双向花瓣锥销,花瓣销中部开有凹槽,凹槽中放置1个顶珠,顶珠和顶柱之后有弹簧,在弹力作用下双向花瓣销始终保持向中心运动的趋势。机构上下销的轴线与两个安装孔理想的中心连线重合,检测前弹顶销处于中位。

检测时,电动缸首先推动弹顶销机构向上运动穿入上方圆孔中,花瓣销在锥面导向作用下进入被检孔,直至弹顶销安装座上的小定位平面与横杆支架的开裆内侧贴合。此时,在花瓣销牵引下,三层十字滑台沿X,Y向运动,并将运动映射到测量块上,由激光传感器进行测量,此时传感器的读数即为上方孔圆心的位置坐标。接着,电动缸推动弹顶销机构向下运动穿入下方圆孔中,利用相同原理测得下方孔圆心的位置坐标。根据这些坐标通过计算即可得到与横杆支架相关的几何参数。另外,通过读取电缸穿入上方孔时的行程和穿入下方孔时的行程,便可计算出横拉杆支架的档距。

2.4 定性检测机构

横向稳定杆安装支架、减震器安装支架和螺旋簧安装孔位采用定性检测法,检测机构如图6所示。

图6 定性检测机构

3种定性检测机构形式上差别较大,但均是利用了类似通止规的检测原理,机构结构也基本相同,主要包括了检测量规(销或孔)、电动缸、安装支架和底座。

电动缸类似于直线电机,工作时在控制器的控制下作直线运动,其中缸体安装在与底座固接的支架上,滑块上安装了用于检测的销或孔,检具制造时需精确保证检测量规的空间位置。

用户不仅可以通过软件设置电动缸工作时的力矩(或推力),还能精确控制并读取其位移。在定性检测时,电动缸的推力应设置为较小值,只要遇到较小的阻力滑台就能立即停止,此时可以通过读取电动缸的位移来判断几何参数的偏差是否在设计范围内。

工件定位夹紧后,电动缸动作,带动检测量规穿入待检的孔或轴。如果被检测的孔或轴在设计公差内(通规通过,止规止住),电动缸的行程会大于规定值;如果工件被检测的孔或轴超差,则电动缸的行程小于规定值。

2.5 激光位移传感器测量及运载机构

在长纵、短纵拉杆和横杆支架的定量检测中,均将关键点的坐标位置映射到测量块上,采用激光位移传感器测量5个测量块在X,Y,Z方向的位移偏移量。如果不考虑成本,可在每个测量位置安装3个激光位移传感器,则共需要15个。考虑到激光位移传感器的价格较高,从而设计了如图7所示的激光传感器测量和运载机构。按图1所示工件方位,前面有3个测量块对应了短纵和横杆支架的检测,后面有2个测量块对应了纵支架的检测,如图7所示。6个激光传感器被分为2组并以对称结构安装于传感器座上,分别检测前后测量块位移。传感器座安装在电动缸的滑台上,可在X方向精确移动、定位。检测时,测量和运载机构在控制系统的控制下按照检测顺序依次运行到测量块附近读取测量块位移。其中Y,Z方向的位移可直接获得,而X方向由于要保证测量运载机构沿X方向的运行及检测,将该方向的测量块倒角成斜面。测量时先测得垂直斜面方向的位移,然后再计算间接得出测量块在X方向的位移。

图7 激光传感器测量及运载机构

3 控制系统简介

后桥壳焊装总成自动检具是典型的机电一体化设备,对于任意一个机电一体化系统,机械部分和电气控制部分都是不可分割的,只有在控制系统的控制下,通过机电液气等传动装置,机械部分才能按照要求完成工作,实现相应的检测功能。因此,一个稳定可靠的控制系统对机电一体化设备来说都是必须和至关重要的。基于西门子s7200 PLC、Wincc组态软件和现场总线等技术设计完成了自动检具的控制系统,通过其实现对电动缸和气缸等的控制,进而带动检测机构进行相应的动作完成检测任务。由于篇幅关系,控制系统的组成及工作原理不作详细介绍。

4 应用及结论

如图8所示,笔者设计的后桥壳焊装总成自动检具已完成设计制造并成功应用于生产现场。实践结果表明,后桥壳自动检具实现了后桥壳几何参数的全自动检测,达到了 0.1mm的重复性精度,保证了后桥焊装总成工件的质量。同时,能保证每件80s的检验节拍,达到了对后桥壳焊装总成100%检验的要求,满足了生产节拍,提高了企业的生产效率,降低了生产成本。另外,所设计的自动检具具有将检测结果等数据自动归档的功能和友好的人机交互环境,实现了操作者对自动检具的“透明化”操作及对检测结果的“直观化”理解。笔者所做研究为汽车关键部件几何参数的自动化、高效和高精度检测提供了参考,具有实际应用价值。

图8 自动检具现场

[1] 高婧.中国汽车制造业集聚研究[D].长春:吉林大学,2014.

[2] 王穗.零件尺寸累计误差对汽车后桥差速器传动特性影响的分析[J].机械,2000(增刊1):49-50.

[3] 彭斌,周平香,赵霞.汽车车架焊接变形及控制方法[J].热加工工艺,2011(7):164-170.

[4] 张永红,陈建卫,韩福生.汽车车架焊接过程中焊接变形的控制方法[J].汽车工程师,2012(5):54-56.

[5] 王喜亮,廖辉江.汽车后桥焊接生产工艺[J].电焊机,2006(6):63-65.

The mechanism design of automatic checking fixture for rear welded axle assembly

CHEN Xiaomin

(Department of Mechanical Engineering, Taiyuan Institute of Technology, Shanxi Taiyuan, 030008, China)

In order to meet interchangeability of key parts such as rear welded axle assembly for car in assembling, the 100% measurement of geometrical parameters of them is necessary. Based on structural characteristics of certain rear welded axle assembly, it designs an automatic checking fixture to measure its geometrical parameters combined with qualitative and quantitative methods, introduces mechanical structures and measuring principle. The practice application shows that the device achieves the repeatability accuracy of 0.1mm, the measuring time of about 80 seconds and the 100% measurement of the parts. This satisfies the measuring accuracy and the yield time.

rear welded axle assembly; automatic checking fixture; mechanism design

10.3969/j.issn.2095-509X.2015.09.009

2015-06-08

陈小民(1957—),男,辽宁葫芦岛人,太原工业学院助理工程师,主要从事专用机械设备的设计开发工作。

U466

A

2095-509X(2015)09-0030-05