影响加氢裂化尾油质量的因素分析及对策研究

魏亚彩,赵 宁,王 毅

中国石油独山子石化分公司炼油厂 (新疆 独山子 833600)

中国石油独山子石化分公司炼油厂200万t/a加氢裂化装置于2007年10月建成,由UOP公司提供设计,以减压蜡油、焦化蜡油为原料,采用单段一次通过流程,最大限度生产BMCI(芳烃指数)<10的尾油(作乙烯原料)和硫含量<50mg/kg、十六烷值>55的优质柴油,同时副产轻烃气体、液态烃和石脑油。加氢裂化是重质馏分油深度加工的主要工艺之一,是炼油工业生产轻质油品的重要手段,是其他工艺不可替代的[1]。

表1 尾油质量要求

1 生产状况

1)反应部分采用单段一次通过流程,一台反应器,热壁结构,采用炉后混氢流程,加热炉只加热循环氢,原料油采用自动反冲洗过滤器,滤去>25μm的固体杂质,分馏系统采用主汽提塔与产品分馏塔结构来提高产品质量和收率。

2)加氢裂化反应是原料油在高温高压、临氢及催化剂作用下进行加氢、脱硫、脱氮、脱氧、脱金属、分子骨架结构重排和裂解等反应的一种转化过程,其技术核心是催化剂[2]。催化剂一旦选定,加氢裂化反应的性能已基本确定,影响尾油质量的主要因素就是原料油性质、反应参数和分馏塔切割方式。

3)尾油质量要求,如表1所示。

2 影响尾油质量的因素及解决措施

2.1 原料

200万t/a加氢裂化选用常减压直供减压蜡油(VGO)、罐区减压蜡油,回炼部分尾油,掺炼部分焦化蜡油(CGO),掺炼比0~0.3。掺炼CGO比值增大,混合原料油的硫氮含量增加,精制效果变差,同时裂化反应温度下降。相同反应温度下,原料油的馏分重,尾油98%馏出温上升,BMCI值上升。

原料油馏分越重,除因为黏度增大导致向催化剂内部扩散速度减慢,而降低反应速度以外,同时原料馏分重,所含杂环氮化物增加,影响加氢饱和与加氢裂化反应性能,并且原料中所含的稠环芳烃还会在加氢裂化产品的流出物中析出固体结晶物而造成系统压降增大或堵塞现象,原料油干点必须控制[3]。原料经过加氢裂化反应后,仅能降低原料干点15℃左右,按照尾油98%馏出温度≤495℃计算,加氢裂化装置的原料干点应控制不高于510℃,方能保证尾油质量合格。

由表2可以清楚看出,随着原料直供VGO、罐区的CGO98%馏出温度的下降,尾油的98%馏出温度也随之下降。

表2 原料98%和尾油98%馏出温度对比

解决措施:加强对原料性质的监控,尤其是在换罐和直供VGO变重或尾油回炼增大时。当原料性质变重时,反应温度CAT1(反应器精制床层温度)、CAT2(裂化床层温度)进行适当提高,必要时可以降低CGO的掺炼比或尾油的回炼量,以保证尾油的98%馏出温度合格。

2.2 反应压力

对于加氢和裂化反应同时发生的加氢裂化工艺过程,反应压力起着十分重要的作用。压力参数有2种表示方式:反应总压和氢分压,影响加氢反应的决定因素则是反应物中的氢分压。

裂化反应遵循正碳离子反应和β键断裂机理,与氢分压基本无关,故反应压力对产品分布没有什么影响,但是反应氢分压对产品质量的影响很大。氢分压增大,可以促进芳烃加氢饱和反应,产品中的芳烃含量下降,与芳香烃有关的指标会变好。但是由于200万t/a加氢裂化装置反应压力基本保持在14.5MPa,故压力对尾油影响不计。

2.3 氢油比

工业装置体积氢油比,它是指在每小时单位体积的进料所需要通过的循环氢气的标准体积量。其他工况不变时,氢油比的增加实质上是增加了反应过程中的氢分压。某种意义上讲,氢油比对裂化深度的影响机理与氢分压的影响基本是相同的。200万t/a加氢裂化装置要求氢油比≥900,现控制在1 100,氢油比稳定对尾油质量影响不大。

2.4 空速

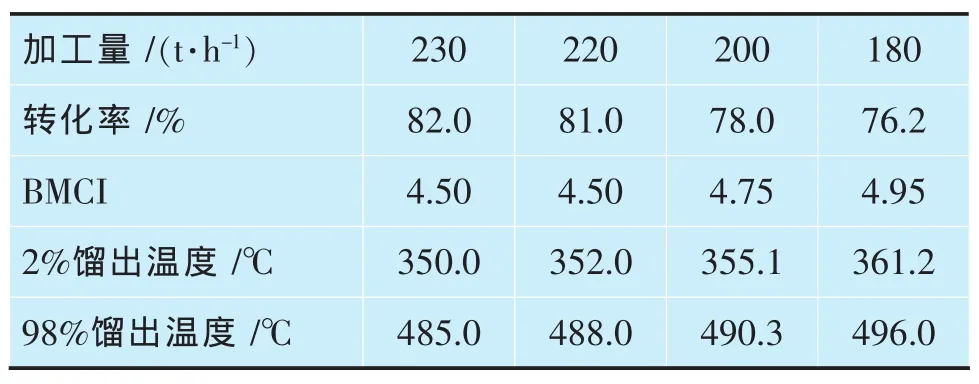

空速决定了反应物在催化剂床层的停留时间。加氢裂化反应器内装有固定量的催化剂,空速的变化相当于进料速率的变化,空速与反应温度在一定范围内是互补的,即当提高空速(提高加工量)而要保持一定的转化深度时,可以用提高反应温度来进行补偿,反之亦然。在其他反应参数一定时,改变空速,对加氢裂化尾油质量的影响如表3所示。

表3 空速对尾油98%馏出温度的影响

由表3数据可见,与220t/h负荷相比,当负荷降至200、180t/h并没有进行温度补偿时,反应深度下降,尾油干点有所上升、BMCI值有所上升。

解决措施:装置在提高加工量的同时,反应温度需要提高,以增大反应深度,保证尾油98%馏出温度、BMCI值合格。反之需要适当降低CAT2温度,避免过高的转化率导致二次裂解加剧。

2.5 反应温度

温度是加氢裂化重要的控制参数之一,当反应温度提高,转化率增加时,变化明显的是与芳香烃有关的物化性质,直接影响尾油的组成。但是较高的转化率,易造成催化剂的失活速率增加,缩短装置运行周期。因此需要控制转化率,一般控制在78%~80%。

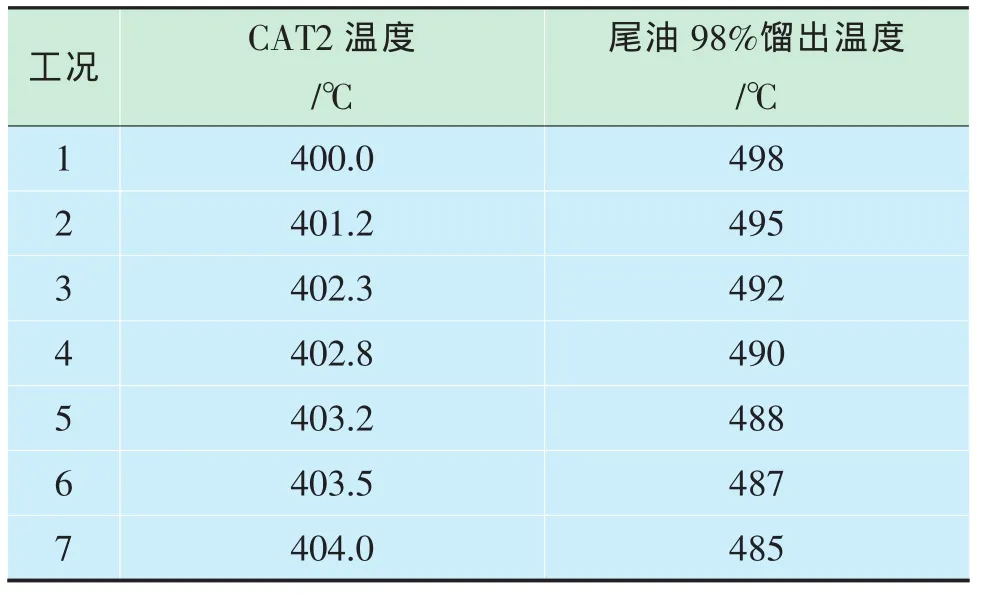

在实际生产过程中,反应温度将直接影响尾油质量与收率,如掺炼10%的焦化蜡油时,裂化温度CAT2由404℃降至400℃,尾油的98%馏出温度上升。在其他工况稳定情况下,尾油不合格主要为CAT2的原因。CAT2对尾油98%馏出温度的影响很大,如表4所示。

解决措施:反应温度上升时,尾油的链烷烃量明显增加,干点下降,BMCI值降低,所以保持高转化率的加氢裂化反应有利于尾油质量。

2.6 分馏塔产品的分割

分馏塔切割方式不同会对尾油的收率和BMCI值产生影响。BMCI值建立基础是设正己烷的BMCI值为0,苯的BMCI值100。BMCI的大小表示了油品中芳香烃含量的高低。其计算公式为:

芳烃指数=48 640/(t+273)+473.7×d-456.8

其中:t表示体积平均沸点,℃;d为15.6℃时相对密度。

根据计算公式,降低BMCI值可通过降低相对密度即提高反应深度,提高体积平均沸点,在保证轻、重柴油质量的前提下,将轻、重柴油干点拔高,从而提高尾油体积平均沸点,降低BMCI值[4-5]。表5是在调整生产方案航煤或轻柴油时尾油的质量和收率变化。

表4 CAT2温度与尾油98%馏出温度

表5 生产不同产品时尾油的收率

由表5可见,生产轻柴油时,轻柴油干点升高,导致尾油98%馏出温度稍微有所上升,收率下降。

3 结论

1)通过以上分析,200万t/a加氢裂化装置,影响尾油质量的因素主要是原料性质、反应温度、分馏塔切割方式。原料油优化可以通过调整VGO质量或是调节CGO掺炼比,反应温度和空速的调整影响加氢裂化转化率,从而影响尾油质量。分馏塔的操作也可以影响尾油,各侧线抽出量增大使尾油发生改变,主要影响尾油98%馏出温度的因素是混合原料油的干点及合适的转化率,因原料性质变重时,需提高反应转化率,保证尾油98%馏出温度合格,同时转化率升高后,尾油收率会有一定程度的降低。

2)由于原油日趋重质化和劣质化,进一步提高尾油质量和收率将会给乙烯提供优质的裂解原料,延长裂解装置生产周期,减缓裂解炉生焦速度,提高乙烯收率。

[1]韩崇仁.加氢裂化工艺与工程[M].北京:中国石化出版社,2012.

[2]蒋春林.影响高压加氢裂化尾油质量因素分析[J].精细石油化工进展,2010,11(3):17-19.

[3]杨有亮,唐汇云,孔健.提高尾油质量技术在高压加氢裂化装置上的应用[J].石油炼制与化工,2009,40(1):15-18.

[4]200万加氢裂化装置操作规程[S].

[5]金德浩,刘建晖,申涛.加氢裂化装置技术问答[M].北京:中国石化出版社,2006.