以可靠性为中心的往复式压缩机维修方法研究

裴峻峰 ,许 军 ,郑庆元 ,姜海一 ,邓守层,刘威成

1.常州大学机械工程学院 (江苏 常州 213016)

2.中海油气开发利用泰州石化有限公司 (江苏 泰州 225300)

3.中国特种设备检测研究院 (北京 100013)

往复式压缩机是石化企业的关键设备,它的安全可靠运行,直接关系到装置的安全和效益。所以寻找最佳的维修时间和方法,保证设备和系统的长期安稳运行,发挥其最佳性能,具有十分重要的意义[1]。

以可靠性为中心的维修方法,可以为企业减少停机次数和停机时间,延长生产时间;降低事故发生率,保证人身安全;减少设备维修费用,降低企业成本。同时,以可靠性为中心的维修(RCM)对促进现代设备维修管理行业的发展具有重要指导意义[2]。

1 往复压缩机可靠性与失效机理分析

1.1 往复式压缩机子系统分析

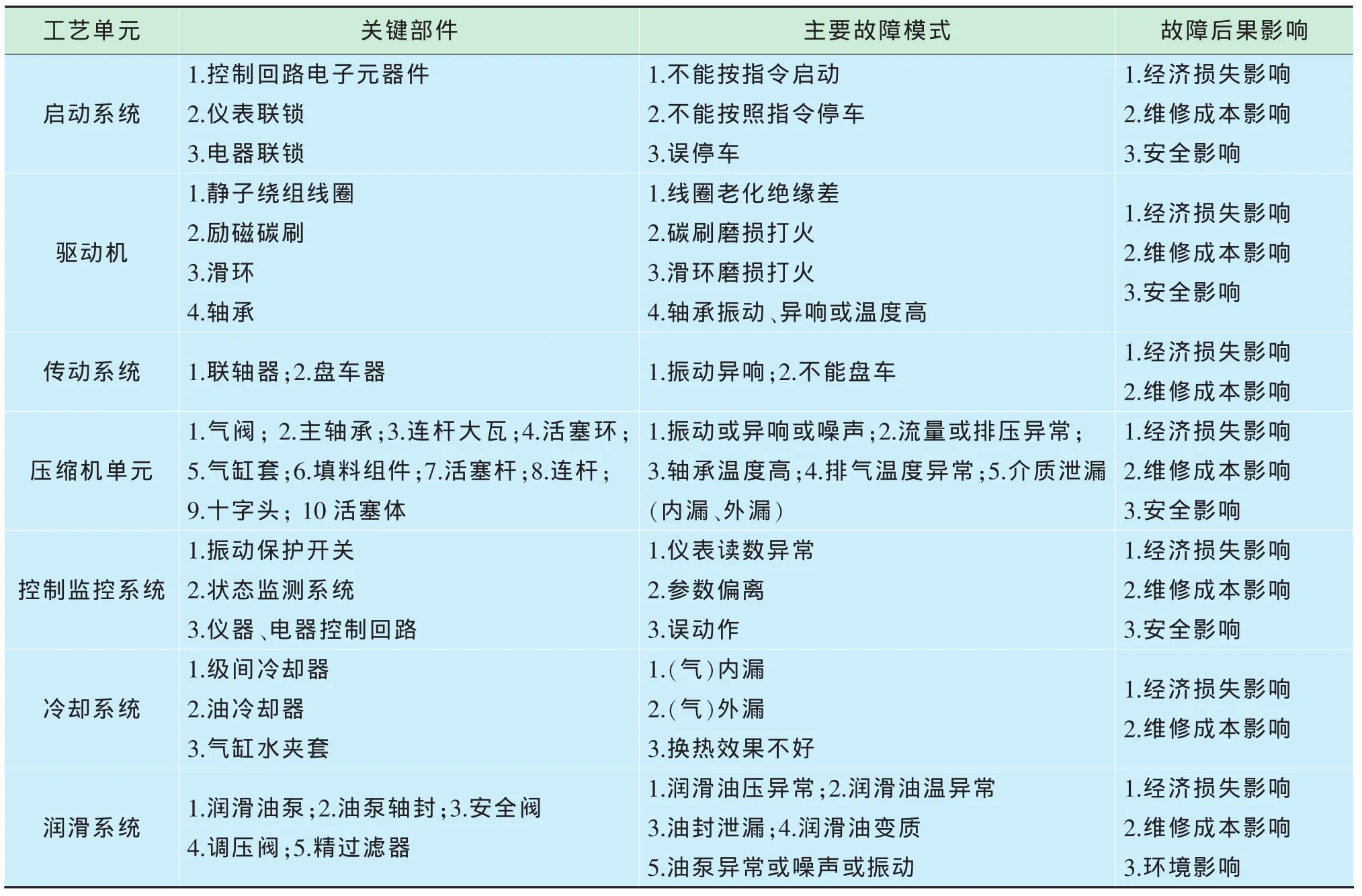

失效模式与影响分析方法(FMEA)是分析零部件所发生故障与系统故障之间因果关系的一种方法,分析了系统零部件的潜在失效危险后,找出可能引起失效或故障的原因,确定故障对于系统工作功能的影响[3]。对该往复式压缩机进行FMEA分析,分析结果见表1。

1.2 往复式压缩机关键零部件失效风险与失效机理

1.2.1 基于故障树的可靠性分析

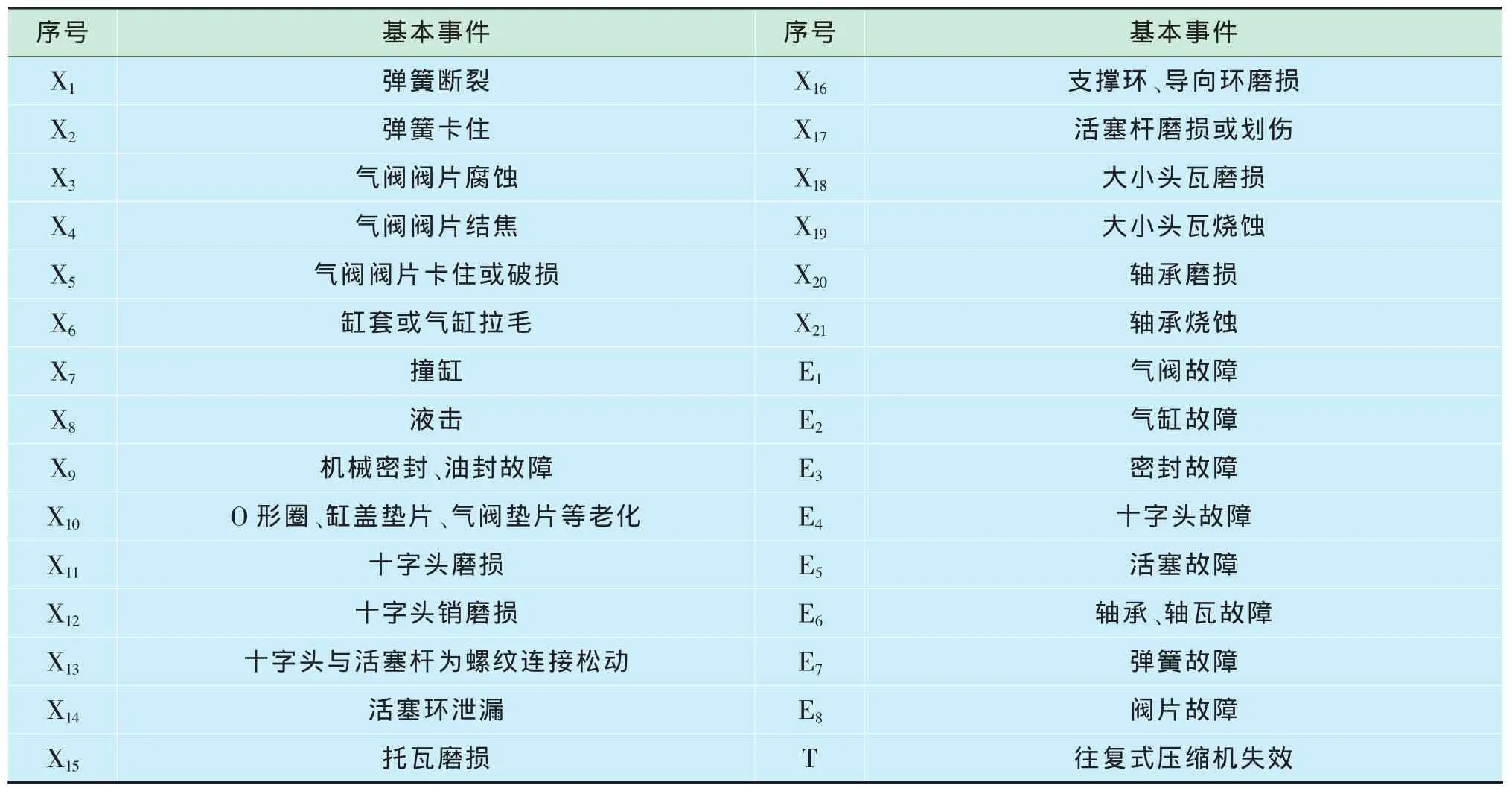

对于往复式压缩机,其主要的失效事件包括气阀故障、气缸故障、密封故障、活塞故障、十字头故障和轴瓦/轴承故障等。各事件的代号解释见表2。

根据以上故障单元的分类,可建立故障树[4],如图1所示。

1.2.2 关键零部件风险分析

根据某大型石化企业1990~2013年往复式压缩机维修管理数据资料,结合故障树上的每个最小割集在该系统中的重要性,故障后果 (包括安全后果、环境后果、经济后果等)的严重性,可得出往复式压缩机风险评估表(表3)。

1.2.3 失效零部件机理分析

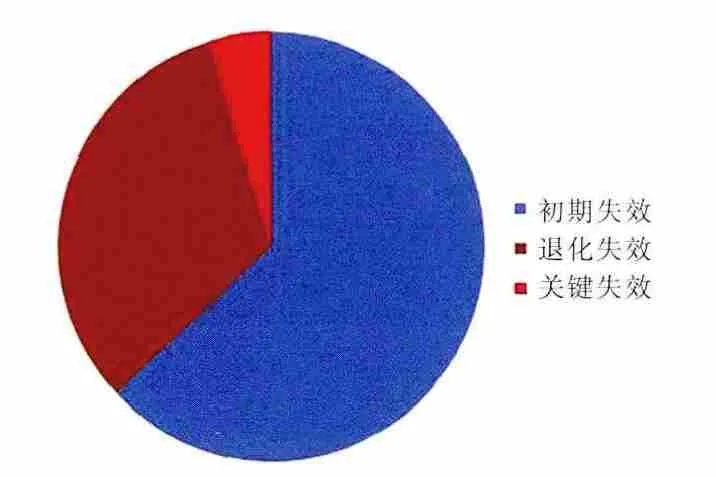

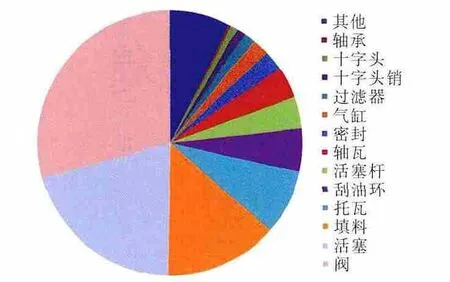

在对往复式压缩机运行记录和维修记录资料整理的基础上,统计了3 322条维修记录,对各类压缩机故障进行统计,得出失效等级分布数据饼状图(图2)和往复式压缩机维修项目饼状图(图3)。

表1 FMEA定性分析结果

表2 往复式压缩机基本失效事件对应表

从图3可以看出,阀、活塞、填料的维修次数最多,占据了维修次数的一半以上,所以在日常维护中需要对这几个部件的运行情况多做观察,对故障部位勤监测,早发现、早解决,减少故障发生给企业带来的损失。

图1 往复式压缩机故障树分析

表3 往复式压缩机关键零部件风险评估表

通过对往复式压缩机各故障失效机理的分布饼状图分析,还可得知磨损、仪器故障、泄漏这3个失效机理出现次数最多,占总失效机理的一半以上。而磨损失效机理约为总失效机理的一半,所以在设备维护管理过程中,要把润滑作为重点,这样可以减少设备各部件故障发生的概率。

2 预防性维修周期的优化

预防性维修周期对保证系统运行的安全性、工作效率与经济性具有非常重要的意义,直接影响着设备故障率和维修效果[5]。

在确定预防性维修周期时,通常要进行的工作有3步:①确定设备运行时间数据所服从的概率分布模型;②分布函数的确定;③利用分布函数计算设备的相关可靠度参数,如可靠度曲线、平均无故障时间、可用度等。

图2 往复式压缩机失效等级分布饼状图

图3 往复式压缩机维修项目分布饼状图

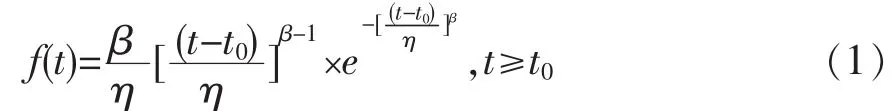

三参数威布尔分布被广泛地应用于机械产品,工程材料、系统化设备的失效数据分析中,其参数估计的质量很大程度上影响着评估产品的可靠度精度。三参数威布尔分布的概率密度函数为[6]:

其分布函数为:

式中:t为随机变量;t0为位置参数;β为形状参数;η为尺度参数。

2.1 分布模型的确定

统计所研究的往复式压缩机组的维修管理数据,取各机组的运行时间(即大修间隔时间)作为随机变量,采集样本观测值。T={37 111,25 077.5,11 676.25,20 366.5,12 638.17,11 151,11 379,20 628,3 687.5,929.666 7,23 814.63, 11 042,19 368.5,19 292,23 631,42 594,35 525.5,9 659.167,10 956.13,13 865.25,11 624.57,11 533.29,8 705,42 788,11 060,56 074,33 000.25,49 602,27 696,17 496,8 100,29 656,44 395,96 691.75,1 402.286,77 717.5,58 406.5,17 414.5,18 053,88 082.75,51 726.5,90 280.5,22 292,140 472,27 393,34 030.5,25 689.5,34 229.75,26 160.5,4 676,25 183,5 377,18 747.63,1 450,39 528,60 100,48 625.25,14 068.38,85 766,62 253},单位为 h。

采用可靠性分析程序对数据进行属于何种概率分布的K-S检验,检验结果见表4。

表4 往复式压缩机运行时间K-S检验

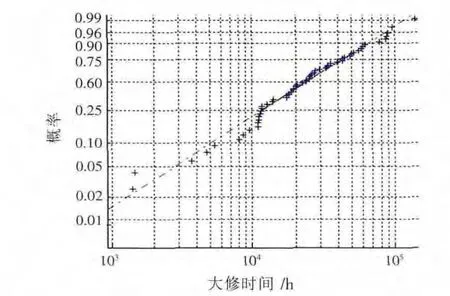

由表4可以看出该组数据服从威布尔分布,该结果也可通过图像来体现,如图4所示。

图4 往复式压缩机威布尔模型拟合

2.2 威布尔分布参数的确定

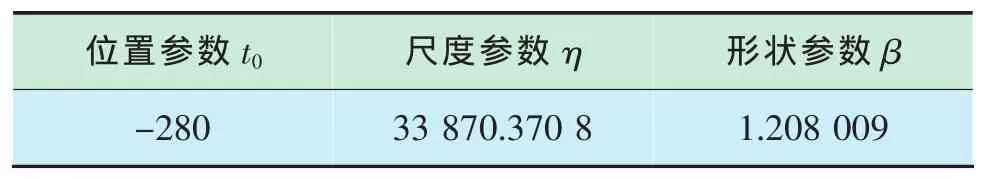

将往复式压缩机运行时间数据代入相关程序确定威布尔分布的3个参数,结果见表5。

将参数代入公式(1)、(2),求得往复式压缩机运行时间的概率密度函数为:

表5 威布尔分布的参数值

2.3 可靠性结果分析

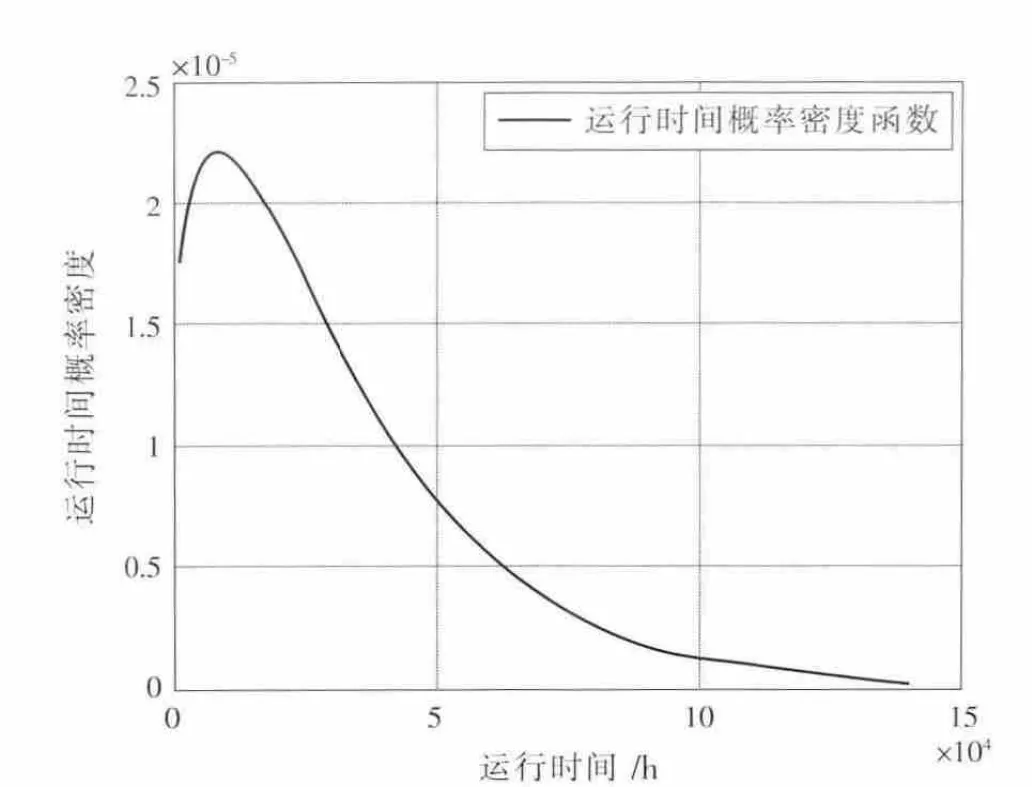

根据运行时间概率密度函数可作出概率密度曲线,如图5所示。

图5中运行时间概率密度曲线的最高点处表示该厂往复式压缩机运行时间的众数,对应的无故障运行时间为9 090小时,约378天,即1.06年。

图5 运行时间概率密度函数

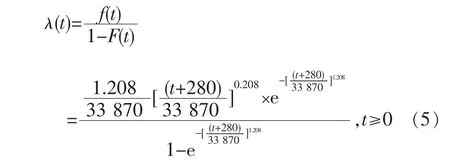

已知运行时间的概率密度函数f(t)和不可靠度故障概率累积函数F(t)后,则故障率函数[7]为:

而往复式压缩机的运行可靠度函数为:

往复式压缩机随运行时间的可靠度变化趋势理论计算值和由实际数据求得的可靠度趋势,见图6。

图6 往复式压缩机组的可靠度变化趋势图

由图6可以看出,该企业往复压缩机组可靠度变化的实际趋势和理论计算值是相当吻合的。

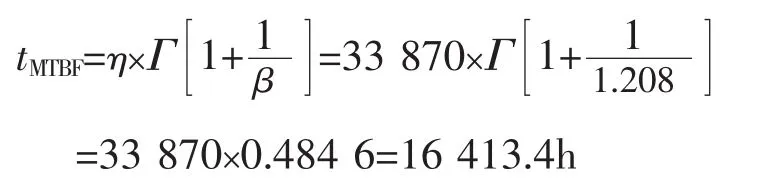

同时,可求得此压缩机的平均无故障时间为[8]:

即1.92年,约2年。

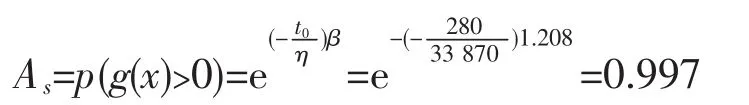

并求得往复式压缩机组的稳态可用度As[8]为:

欲得到较高的设备可靠度就需要尽量增大平均无故障时间tMTBF,缩短设备平均修复时间tMTTR。增大tMTBF在 tMTTF(平均失效时间 tMTTF=tMTBF+tMTTR)中的比例[9]。

从大修时间概率密度图像中得到的正常运行时间(预防性维修周期)众数为1.06年,虽然1.06年小于1.92年可以采用,但相差太大,会造成过剩维修,设备维修资金浪费。所以预防性维修周期可以适当延后,建议该企业的往复式压缩机组可采用1.5年一次大修的维修策略。

3 结论

将以可靠性为中心的维修方法应用到石油化工行业的往复式压缩机中,求得了某大型石化企业往复式压缩机组的各系统重要度,并作出往复式压缩机各零件的风险评估表。根据对往复式压缩机组维修管理数据中的平均大修前运行时间和平均大修所需时间的分析研究,优化了预防性维修周期,求得了企业的所有往复式压缩机稳态可用度。研究工作和结果对石化大型设备的可靠性与维修性管理具有积极的意义和科学的参考价值。

[1]王永平.基于RCM的工业设备维修系统的设计及其应用[D].成都:电子科技大学,2011.

[2]Rausand M.Reliability centered maintenance[J].Reliability Engineering and System Safety,1998,60(2):12-13.

[3]J·莫布雷.以可靠性为中心的维修[M].石磊,译.北京:机械工业出版社,2000.

[4]金星,洪延姬.系统可靠性评定方法[M].北京:国防工业出版社,2005.

[5]牟志忠.机械可靠性—理论·方法·应用[M].北京:机械工业出版社,2011.

[6]谷耀新.三参数威布尔分布参数估计方法[J].沈阳工业学院学报,1997,16(4):53-57.

[7]裴峻峰,承民联,朱勇,等.石化设备运行可靠性与维修性分析系统[J].石油机械,2001,29(10):14-16.

[8]吴立言,刘 更,王步瀛.可靠性分析的三参数法[J].航空学报,1995,16(3):376-379.

[9]J.T.Selvik and T.Aven.A framework for reliability and risk centered maintenance[J].Reliability Engineering and System Safety,2011,96:324-331.