基于空化的机械密封槽腔耦合方式研究

陈汇龙,刘志斌,刘 彤,赵斌娟,李述林

(1.江苏大学能源与动力工程学院,江苏镇江 212013;2.中航工业金城南京机电液压工程研究中心,江苏南京 211100)

动压型机械密封因其可以使密封副端面形成稳定的润滑膜而成为当前及今后机械密封研究的热点.尤其是螺旋槽机械密封具备了良好的上游泵送能力[1-2],多孔端面机械密封能产生明显动压效应[3-5],通过槽腔耦合,综合两者的优势,能否达到泵送效应与动压效应的有机耦合,以获得良好的润滑密封性能,关键在于寻求合理的槽腔耦合方式[6].

目前,国内外单独对槽或微凹腔的研究比较多,而对槽腔耦合的研究则很少,而且在对槽腔耦合内流场的研究中,未见考虑空化对槽腔耦合性能的影响.文中利用Fluent空化模型对4种槽腔耦合方式进行数值模拟,对结果进行分析比较,并通过试验进行验证.

1 模型的建立

1.1 槽腔耦合几何模型的建立

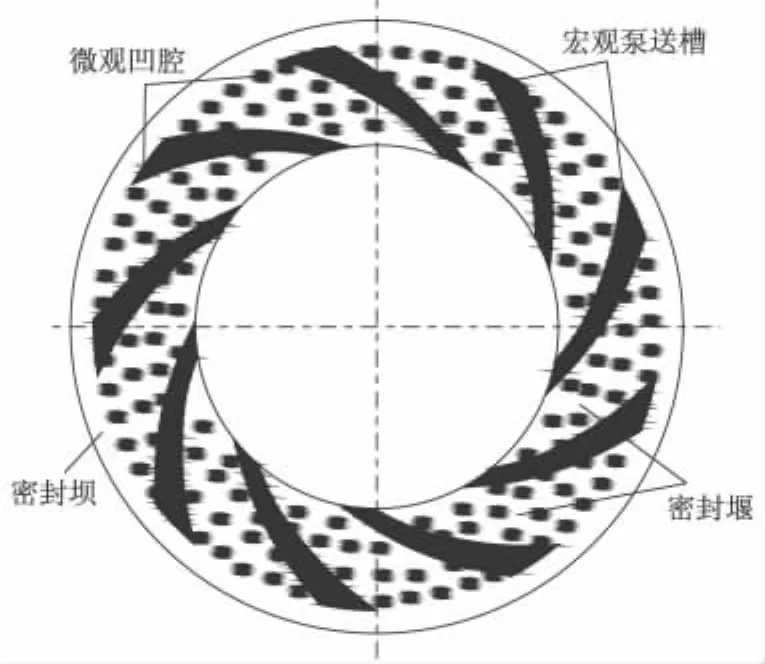

槽腔耦合密封环可以视为在螺旋槽上游泵送机械密封动环或静环端面上加工一系列规则的微凹腔,由文献[7-8]可知,在动环上开设槽、腔具有更好的开启性能.因此,文中只考虑微凹腔分布在动环上的耦合方式.图1为槽腔耦合密封环示意图.密封端面上槽型、微凹腔呈轴对称分布,槽数为N,为节省计算量,文中选择整个密封端面的1/N作为计算区域.

图1 槽腔耦合密封端面形貌示意图

1.2 网格划分及边界条件

采用Gambit软件对网格进行划分.由于液膜长宽尺寸为毫米级,而液膜厚度、微凹腔大小、螺旋槽深度属于微米级,故涉及跨尺度网格划分问题.对此,采用统一网格划分加局部网格加密的方法,并对膜厚方向进行了网格无关性检测.当层数为2,3,4,5 时,开启力为 22.1,25.9,25.9,26.0 N,可见液膜厚度方向大于或等于3层的网格层数对模拟结果影响很小,故文中厚度方向统一用3层网格.

边界条件如图2所示.

图2 边界条件设置

计算区域分为2部分[9],计算域1为螺旋槽和微凹腔内液体,计算域2为两环平行平面间隙内液体.对计算域 1内的液体使用 moving reference frame,给定旋转角速度,计算域2设置为stationary,与动环端面相接触的表面均设置为旋转运动壁面,与静环端面相接触的表面设置为静止壁面,动环面与螺旋槽底面、动环面与微凹腔底面设为interface面.进口压力为介质表压,出口压力为大气压力.液膜周向壁面设置为旋转型周期性边界条件.

1.3 基本假设与控制方程

为了便于计算,同时考虑研究对象的流动特点,作如下基本假设:① 忽略体积力的作用,例如重力;②介质为牛顿流体,密封间隙流体流动为层流;③介质为不可压缩流体,密度不随压力变化;④介质空化压力为不变.基于空化的连续性方程、动量方程、气相传输方程分别如式(1)-(3)所示[10-11]:

式中:ρm为混合物密度;vm为质量平均速度;μm是混合黏性系数;Re,Rc分别为气泡产生、溃灭源项;α为气相体积分数.

2 计算方案及结果分析

2.1 计算方案和几何模型

由于槽腔耦合方式可以非常多,考虑到研究的工作量,首先设计了微凹腔位于4个不同位置的槽腔耦合几何模型作为初步研究对象,如图3所示,微凹腔的具体分布位置见表1.

图3 槽腔耦合造型耦合方式的三维图

表1 槽腔耦合方式

2.2 计算结果与分析

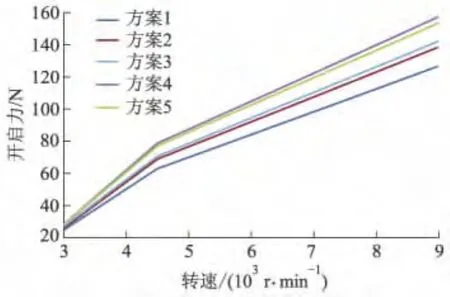

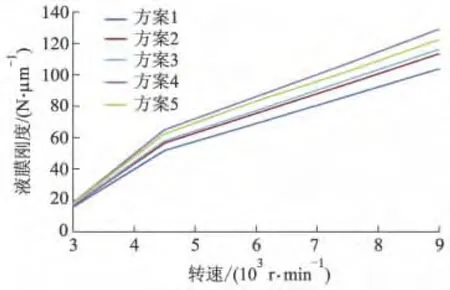

由文献[9]可知,较高的转速下,动压效应足够强烈时,低压区流体的压力才可能降低到饱和蒸汽压以下才发生空化.文中在介质压力为0.3 MPa时、针对不同转速,对表1中的5个方案进行数值计算,结果及分析如图4,5所示.

开启力F的计算式为

液膜刚度C的计算式为

式中:dA为密封端面微元面积;p为微元面积所对应的端面静压;dW为液膜承载力的变化,dh为液膜厚度的变化.

图4 液膜开启力随转速变化

图5 液膜刚度随转速变化

从图4,5中可以看出,5个方案中只有方案4的开启性能和稳定性能比方案5(同结构参数下螺旋槽机械密封)更优,说明只有微凹腔开设在动环坝区的耦合形式才能增强密封的稳定性能和开启性能,微凹腔开设在堰区反而减弱了动压效应.随着转速的增加,方案4开启力和液膜刚度增加的幅度比方案5大,当转速达到9 000 r·min-1时,其开启力和液膜刚度分别增加4%和6%,这说明合理的槽腔耦合机械密封比上游泵送机械密封更适合于高速运转的情况.

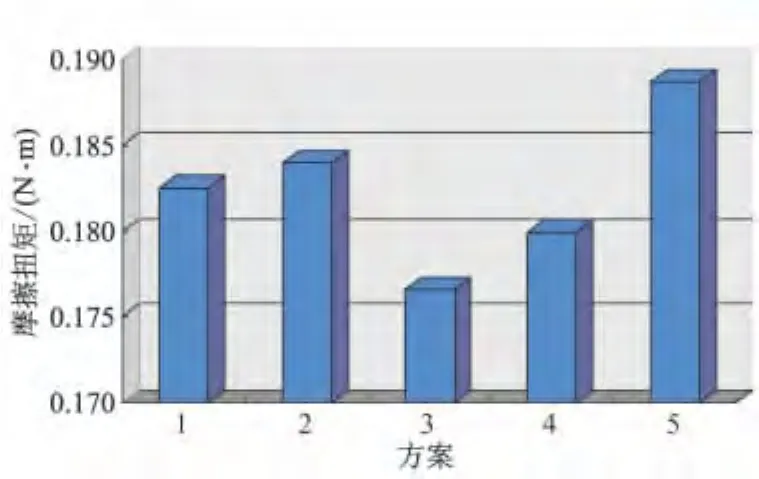

图6 为0.3 MPa,3 500 r·min-1时不同耦合方式的摩擦扭矩图.

图6 不同方案的摩擦扭矩

从图6中可以看出,方案1-4的摩擦扭矩普遍比方案5小,这说明微凹腔开设在动环上能够明显降低摩擦扭矩,减小摩擦热的产生.单纯从摩擦扭矩的角度来考虑的话,方案3是最佳的耦合方式,但综合考虑摩擦扭矩、液膜开启力和液膜刚度,方案4是最佳的槽腔耦合方式.

3 试验

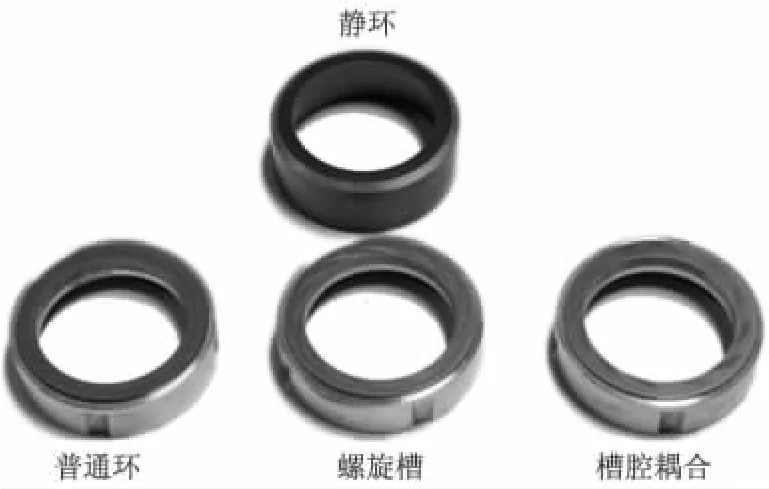

为了验证槽腔耦合方式是否比单纯螺旋槽结构具有更好的开启性能和摩擦性能,在MSTS-IV机械密封试验台上,对普通密封环、螺旋槽密封环、方案1-4的槽腔耦合密封环进行静态和动态试验.试验用密封环如图7所示.

图7 试验用密封环

3.1 摩擦扭矩

图8为介质压力为0.3 MPa,转速为1 000,1 500,2 000,2 500,3 000 和 3 500 r·min-1时的摩擦扭矩.

图8 不同转速下的摩擦扭矩

由图8可以看出,在相同的介质压力下,不同表面形貌密封环的摩擦扭矩都随转速的增大而增大;在转速为2 000 r·min-1以下时,未开设槽腔的普通机械密封环与端面造型(槽腔、螺旋槽)密封环的摩擦扭矩相差不大,这说明在转速低于2 000 r·min-1时,螺旋槽和微凹腔对密封性能的影响不大,这主要是在低速情况下,液膜没有发生空化,空化有利于增加开启力而分开接触的密封副;在转速大于2 000 r·min-1时,端面造型机械密封的摩擦扭矩明显要低于普通机械密封的摩擦扭矩,并且这种差距随着转速的增大而增大,这说明端面造型机械密封适用于高转速场合;在转速高于2 500 r·min-1时,方案4槽腔造型机械密封的摩擦扭矩略低于螺旋槽机械密封的摩擦扭矩,并且这种趋势随转速增大而增大,这是因为微凹腔在高转速下的动压效应使得液膜低压区发生空化,低压区压力保持在汽化压力不再降低,而高压区的高压增大,从而液膜整体开启力增大,反映了槽腔耦合机械密封具有更好的开启性能;在转速达到3 500 r·min-1时,相比于方案5螺旋槽机械密封环,方案4槽腔耦合机械密封环的优势比较明显.

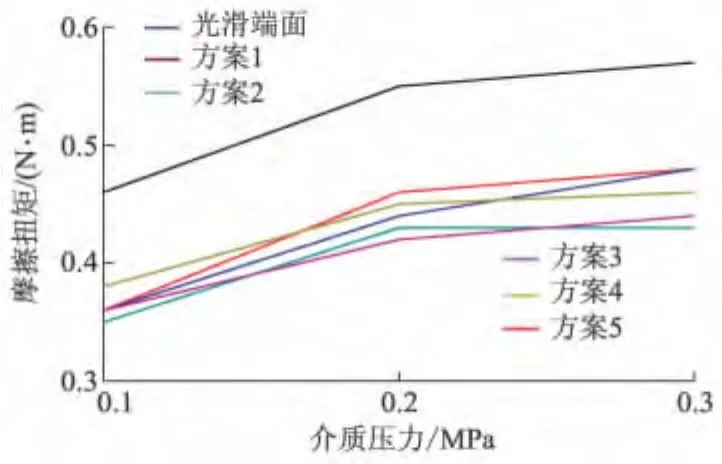

图9为转速3 500 r·min-1时,不同介质压力下的摩擦扭矩值.

图9 不同介质压力下的摩擦扭矩

从图9中可以看出,在相同的转速下,随着介质压力的增加,摩擦扭矩迅速增大,这是因为介质压力增大,两密封环间的液膜厚度减小,液体剪切率增加,增大了摩擦扭矩,此外,动环座与介质的摩擦会随着压力的增大而增大.

从试验值与模拟值的比较可以看出:各方案试验的摩擦扭矩值变化规律与数值模拟的结果基本一致.试验结果中槽腔耦合机械密封在低转速工况下摩擦扭矩略低于螺旋槽机械密封,在高转速工况下,方案4槽腔耦合机械密封的优势更加明显.至于试验摩擦扭矩大于数值模拟值,主要是因为试验摩擦扭矩中包括了动环、动环座等的搅拌扭矩.

3.2 泄漏量

对3种机械密封环的性能试验发现,在介质压力为0.3 MPa、转速为3 500 r·min-1时,普通机械密封环运行20 min的泄漏量是4~6滴,而端面造型机械密封在相同的工况和时间内无法用肉眼观察到泄漏.这说明了槽腔耦合机械密封和螺旋槽机械密封在防止泄漏方面具有明显的优势.

4 结论

1)不是任意的槽腔耦合方式都能增加密封环的开启性和稳定性,在文中研究参数内,只有将微凹腔开设在螺旋槽密封环密封坝区才能增强密封环的开启性和稳定性;综合考虑开启力、液膜刚度、摩擦扭矩,方案4是最佳的槽腔耦合方式.

2)槽腔耦合机械密封的开启性能和稳定性能随转速的增大而提升.槽腔耦合结构的数值模拟结果和试验结果具有一致性,方案4性能优于螺旋槽密封环,且在高转速工况下,优势更加明显.

References)

[1]Lai T.Development of non-contacting non-leakage spiral groove liquid face seals[J].Lub Engr,1995,50(8):240-243.

[2]Ikeuchi K,Mori H,Nishida T.A face seal with circumferential pumping grooves and Rayleigh steps[J].ASME Journal of Tribology,1988,110:313-319.

[3]Etsion I,Kligerman Y,Halperin G.Analytical and experimental investigation oflaser-textured mechanical seals faces[J].Tribology Transactions,1999,42(3):511-516.

[4]Bernard Tournerie.Numerical analysis of a surface-textured mechanical seal operating in mixed lubrication regime[J].Tribology International,2012,49:80-89.

[5]符永宏,季 伟.表面规则微凹腔半径对活塞环润滑性能的影响[J].江苏大学学报:自然科学版,2010,31(6):621-624.

Fu Yonghong,Ji Wei.Influence of surface regular micro-pore radius on lubrication performance of piston ring[J].Journal of Jiangsu University:Natural Science Edition,2010,31(6):621-624.(in Chinese)

[6]黄建平.槽腔耦合端面液体机械密封内流场及性能研究[D].镇江:江苏大学能源与动力工程学院,2010.

[7]陈汇龙,陈 萍,丁郁华,等.基于ANSYS CFX的多孔端面机械密封膜压分析[J].润滑与密封,2010,35(11):28-32.

Chen Huilong,Chen Ping,Ding Yuhua,et al.Analysis of the liquid film pressure of mechanical seals with porous face based on ANSYS CFX[J].Lubrication Engineering,2010,35(11):28-32.(in Chinese)

[8]陈汇龙,王 强,刘玉辉,等.三维平行微间隙流场数值模拟[J].排灌机械工程学报,2013,31(3):253-258.

Chen Huilong,Wang Qiang,Liu Yuhui,et al.Numerical simulation of flow in 3D parallel micro gap[J].Journal of DrainageandIrrigationMachineryEngineering,2013,31(3):253-258.(in Chinese)

[9]陈汇龙,王 强,李雯瑜,等.基于Fluent的螺旋槽上游泵送机械密封三维微间隙流场数值模拟[J].润滑与密封,2012,37(2):16-18.

Chen Huilong,Wang Qiang,Li Wenyu,et al.Numerical simulation of 3-D flow in upstream pumping mechanical seals with spiral grooves based on fluent[J].Lubrication Engineering,2012,37(2):16-18.(in Chinese)

[10]陈懋章.黏性流体动力学基础[M].北京:高等教育出版社,2006.

[11]Singhal A K,Li H Y,Athavale M M,et al.Mathematical basis and validation of the full cavitation model[J].Journal of Fluids Engineering,2002,124(3):617-624.

[12]陈汇龙,李雯瑜,吴荣珍,等.基于动网格技术的端面造型机械密封性能[J].排灌机械工程学报,2012,30(1):107-111.

Chen Huilong,Li Wenyu,Wu Rongzhen,et al.Sealing performance of mechanical seals with various end faces using dynamic mesh technique[J].Journal of Drainage and Irrigation Machinery Engineering,2012,30(1):107-111.(in Chinese)