高光蒸汽注射模具设计的研究与应用

贾春燕,袁国强,黄汉福

(珠海格力大金精密模具有限公司,广东 珠海 519070)

高光蒸汽注射模具设计的研究与应用

贾春燕,袁国强,黄汉福

(珠海格力大金精密模具有限公司,广东 珠海 519070)

摘要:研究了高光蒸汽模注射成型工艺和模具结构,采用饱和蒸汽作为加热介质,冷却水作为冷却介质,实现了低能耗和高效率生产,并以一款壁挂式空调面板为例,说明采用高光蒸汽模具结构设计解决了可见熔接痕、流痕和浮纤等缺陷问题,提高了产品质量和模具寿命。

关键词:高光蒸汽;注射模;空调面板

随着人们生活品质的提高,对注射产品的要求也越来越高,尤其是对外观面,采用传统恒温模注射成型方法生产外观零件,往往存在可见熔接痕、流痕和浮纤等缺陷,无法满足客户的需求;因此,引进了高光蒸汽模注射成型技术。该技术采用高温和高压水蒸汽将模具表面快速加热到聚合物玻璃化温度以上后,在模腔中注入塑料熔体,再将水蒸汽切换成冷却水,对模具型腔进行快速冷却,将塑件冷却至一定温度后开模推出,从而完成一个注射过程[1-2]。蒸汽模具生产的产品避免了熔合线缺陷,同时设计颜色的自由度增大,可以生产不同颜色的产品,而且不需要喷涂,达到了环保要求,最终实现了高光面产品(高光8 000#)。该技术可以被广泛应用在各种高级家电外观件、OA仪器及移动电话等领域。

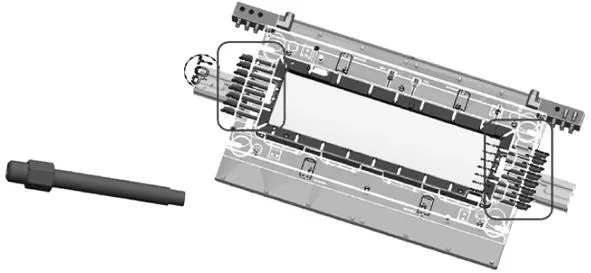

目前,空调已经被普及使用,在选择空调时不仅仅局限于噪声小的要求,对外观也提出了更高的要求。本文以一款壁挂式空调面板为例进行了阐述,该面板材料为HIPS,外形尺寸为835 mm×228 mm×43 mm,如图1所示,采用高光蒸汽模具结构完成设计,从而更好地满足客户需求。

图1 壁挂式空调面板

1高光蒸汽模具成型过程

成型过程如下:合模→高温水蒸汽注入→射出→水蒸汽排出→注入冷却水冷却→清除冷却水→开模→顶出→合模(进入下一循环)[3-4]。

2高光蒸汽模具结构设计

高光蒸汽模具结构设计水平可直接影响产品的最终成型效果,为了避免高光产品在模具上拉伤,需要设计员对产品外观侧边进行优化处理。

2.1模具材料的选用

高光蒸汽模具定模材料的选用非常关键,日立CENA1具有好的抛光性能和韧度,在易切削性和抗锈性方面打破过去的传统工艺,采用特殊熔炼方法,得到洁净度极高及性能优良的镜面效果;因此,该材料成为首选材料。

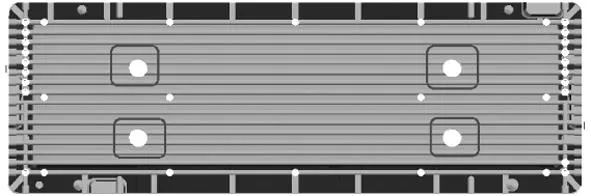

2.2模具进胶设计

高光蒸汽模采用热流倒装模,热嘴直接点在产品背面(非外观面)上,这样可便于蒸汽的排布,降低注射压力,节省材料。按照传统的模具结构设计,进胶点处会有太阳纹出现,使用蒸汽模就可以有效解决此问题,根据CAE分析结果,浇口直径设计成2.5 mm,数量为6个较合理,如图2所示。

图2 进胶方式设计

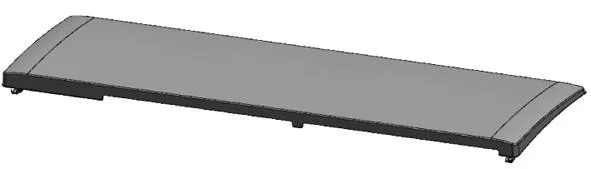

2.3模具顶出设计

模具温度可达80~90℃,采用耐高温>100℃的液压缸顶出,其结构如图3所示。

图3 液压缸顶出设计

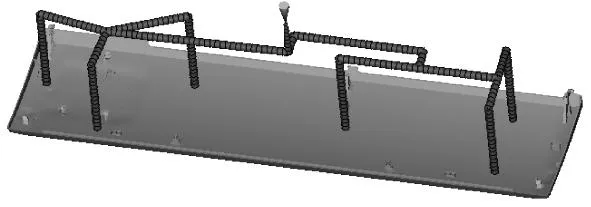

2.4蒸汽道设计

1)蒸汽道直径为8 mm,间距为16 mm,距离成型品表面10 mm,如图4所示。离胶位太近则零件容易开裂,太远则达不到加热的效果,可以将2条蒸汽道并联成1条,由天侧进气,地侧出气。

图4 蒸汽道设计

2)蒸汽道2条并排1组循环,管道排列方式遵循重力方向及等长原则,即上进侧出,侧进下出,进、出口对角分布,设计时尽量将进、出位置放在非操作侧,如图5所示。

图5 蒸汽道排列方式设计

3)蒸汽道在内模上不可以有“死水”,中间蒸汽孔的堵法采用一种有特殊性能的堵头来实现,即规格为φ8×8的膨胀螺塞,如图6所示。边上采用PT内六角锥度螺塞,为了防止漏气,内六角螺塞除采用常用密封胶外,还要配合一种液态的生胶辅助作用。

图6 蒸汽孔堵法设计

2.5蒸汽管安装

蒸汽模属于骤冷骤热的高温高压模具,因此蒸汽一般由两头外牙不锈钢管与内模直接连接并伸至模板外。水管连接内模侧外牙采用PT1/4螺丝,伸出模板外侧接口则根据工厂条件确定,水管在模板上的过孔为φ20通孔,如图7所示。

图7 蒸汽管安装设计

蒸汽从内模通过两头外牙的不锈钢管连接到模胚外侧,然后通过蒸汽软管连接到集气块上,集气块则采用1寸管与蒸汽设备连接。

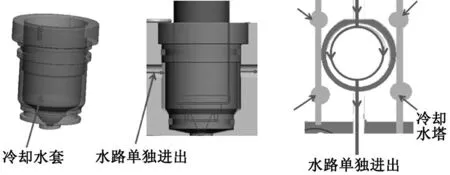

2.6模具冷却设计

进胶热嘴动模处的冷却非常重要,是解决太阳纹和产品表面白雾的关键因素。具体设计方法为热嘴设计冷却水套且水路单独进出,旁边尽量设置冷却水塔,如图8所示。

图8 冷却设计

模板的冷却同样不能忽视,由于是倒装模,热流道持续不断地发热且温度很高,特别是对有运动机构的顶针板来说;因此,各模板都需要加强冷却。

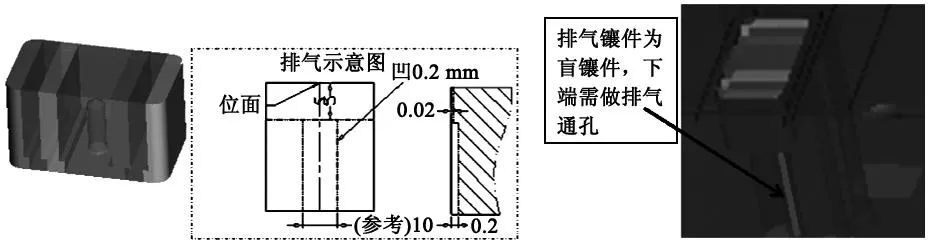

2.7模具排气设计

根据CAE分析结果(见图9),有熔接线的地方应加强排气,对应动模位置也需要设计排气镶件,如图10所示。

图9 CAE分析结果

图10 排气镶件设计

2.8感温线的排布

为了有效地控制模温和蒸汽路运行,需要在内模中加入感温线来测试温度。感温线应排布在有代表性的位置,数量按产品大小而增减,尽量布置在产品及蒸汽道长度的中心位置,2条蒸汽路的中间,且高度方向与气道下切线相平,如图11所示。

图11 感温线排布位置

2.9模具最终结构图

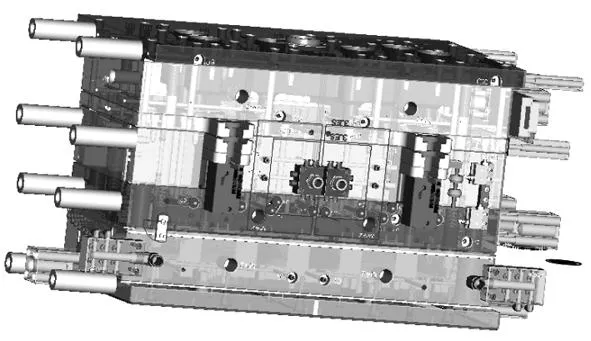

蒸汽模在模板的开框底面和与内模相接触的侧边需要加工隔热槽,模具固定板与注射机之间需要增加电木隔热板。模具最终结构如图12所示。

图12 模具最终结构图

3结语

本文以一款壁挂式空调面板为例,应用Pro/E5.0软件进行设计,应用Moldflow进行CAE分析,并且完成高光蒸汽模具结构设计。该结构增强了模具稳定性,提高了模具寿命,解决了可见熔接痕、流痕和浮纤等缺陷,提高了产品质量,可应用于多个领域。

参考文献

[1] 张鹏,程永奇,宋财福.高光无痕注射成型及其关键技术[J].工程塑料应用,2009,37(4):31-34.

[2] 丁磊,伍晓宇,李伟荣,等.高光无痕注射成型工艺与装置[J].模具工业,2009,35(1):45-48.

[3] 彭芳,彭志荣,周文辉.应用于平板电视的高光蒸汽注塑模具的设计[J].制造业自动化,2011,7(33):122-125.

责任编辑李思文

西安近代化学研究所再获中国专利优秀奖

第十六届中国专利奖获奖名单已公布,中国兵器工业集团西安近代化学研究所专利项目“五氟乙烷的制备方法”榜上有名,获得中国专利优秀奖,这是继2010年第十二届获奖以来,该研究所再次获此殊荣。本次荣获专利优秀奖的“五氟乙烷的制备方法”公开了一种制备五氟乙烷(HFC-125)的方法。HFC-125属于臭氧损耗物质(ODS)替代品,主要用作家用空调、商用空调及大型深度制冷的制冷剂,用于替代二氟一氯甲烷(HCFC-22)。该专利解决了目前技术存在的PCE单程转化率低、催化剂寿命短、副产物(CFC-115)含量高的关键共性难题,提高了PCE单程转化率,延长了催化剂寿命,降低了副产物CFC-115的含量,并且生产成本可降低一半,具有明显的价格优势。该专利技术的实施打破了发达国家在该领域的技术垄断,促进了我国氟化工领域的技术进步,使我国成为世界上少数掌握HFC-125生产核心技术的国家之一,为我国履行《蒙特利尔议定书》国际环境公约和保护大气臭氧层提供了技术支撑。

——摘自中国兵器工业集团公司网

Research and Development on High Gloss Steam Injection Mould Design

JIA Chunyan, YUAN Guoqiang, HUANG Hanfu

(Zhuhai Gree Daikin Precision Mold Co., Ltd, Zhuhai 519070,China)

Abstract:Injection technology and mould structure of high gloss steam mould were studied in the paper, realized low energy consumption and high production efficiency with saturated steam for heating medium and cold water for cooling medium. Taking air conditioning panel for example, high light steam mould structure design can solve these defects, such as visible weld marks, flow marks and fiber floating and so on, which improved the product's quality and mould life.

Key words:high gloss steam, injection mould, air conditioning panel

收稿日期:2014-04-29

作者简介:贾春燕(1981-),女,硕士,主要从事模具CAD/CAM技术和设计等方面的研究。

中图分类号:TH 122

文献标志码:A