弱刚度零件热力耦合建模及其加工变形分析

庞 璐,左建华,卢继平,王菲菲,张纯喜

(北京理工大学,北京 100081)

弱刚度零件热力耦合建模及其加工变形分析

庞璐,左建华,卢继平,王菲菲,张纯喜

(北京理工大学,北京 100081)

摘要:弱刚度零件刚度小,加工时在切削力和切削热等多种因素的影响下易发生变形,变形形式复杂多样,不易控制,这类问题成为近年来研究的热点。以简单的框类弱刚度零件为代表,确定其材料本构关系,建立零件的热力耦合模型,并利用有限元分析软件模拟其加工过程,得出零件加工过程中的温度场和应力场的分布并预测其变形。通过对比大切深和分层铣削2种加工方式得出在一定范围内减小切削深度ap可有效控制弱刚度零件变形的结论。

关键词:弱刚度件;有限元;热力耦合;加工变形

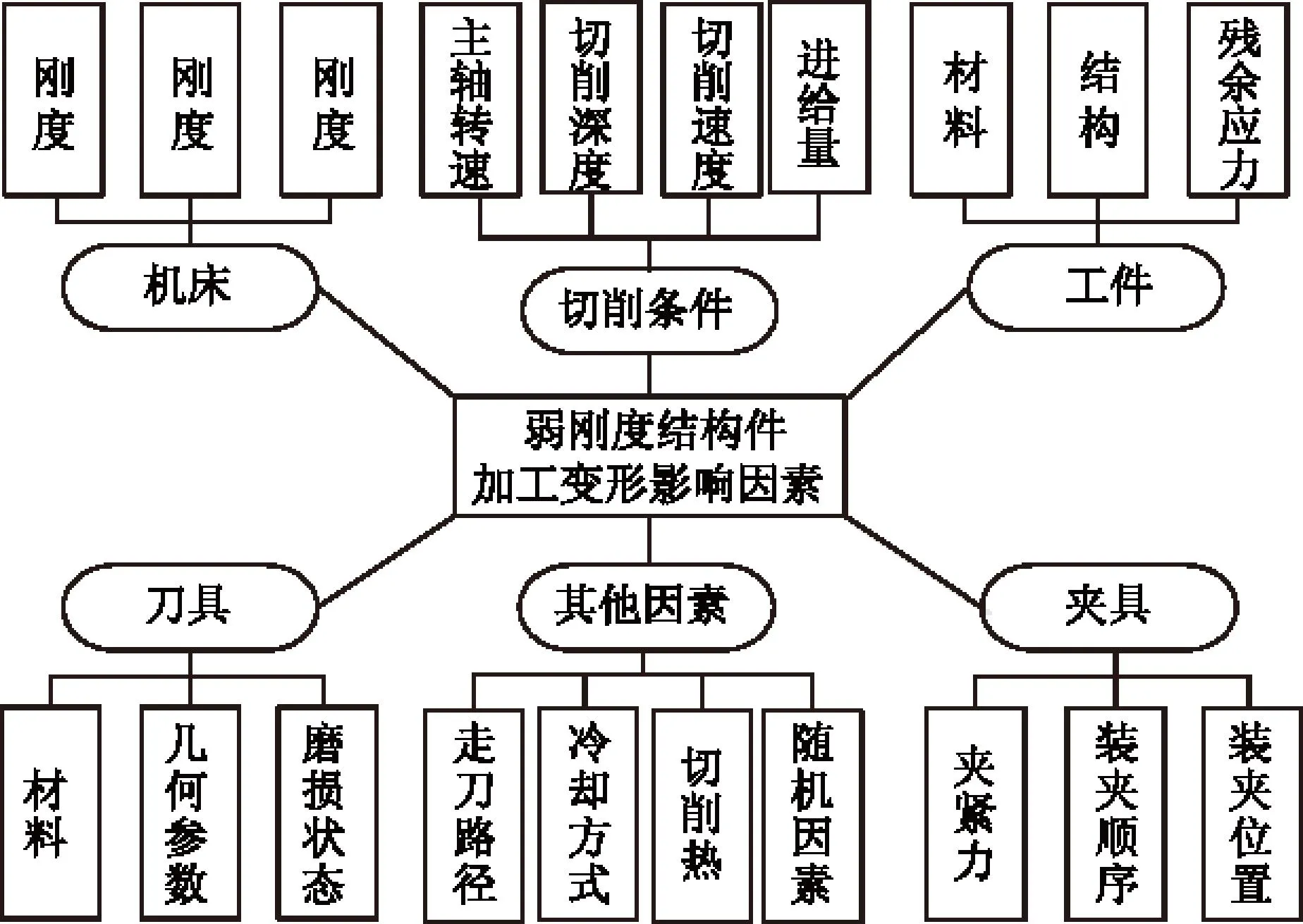

弱刚度结构件广泛应用于航空、能源和船舶等制造加工业,由于其具有刚度小、尺寸精度高、加工周期长和工艺性差的特点,在切削力、切削热及切削振颤等因素影响下,易发生加工变形,且变形形式多样,加工精度不易控制[1]。常见的弱刚度结构件主要有3种,即回转类弱刚度结构件、筋条类弱刚度结构件和框类弱刚度结构件。本文以简单框类弱刚度件为例进行分析,加工过程中引起弱刚度结构件变形的因素有很多,包括工件、刀具、机床、夹具及其他因素,各种因素耦合作用,交互影响。弱刚度结构件加工变形的影响因素如图1所示。

图1 弱刚度结构件加工变形影响因素

近年来,弱刚度结构件的变形问题引起了广泛的关注,国内外很多学者都进行了这方面的研究[2-4],基于热力耦合因素影响下的变形研究也取得了一定的成果。吕成等[5]建立了某钛合金锻件锻造过程的三维热力耦合有限元模型,得到了变形过程中锻件的充型情况以及温度场和应力场的场量分布,并对锻造缺陷的成因进行了分析。颜怡霞[6]利用动态显式积分有限元程序对金属的切削过程进行了三维热力耦合分析,给出了切削过程中工件和切屑温度、应力和应变分布的变化情况,从而得到了切削速度对不同形貌的切屑形成的影响。李虎等[7]基于通用有限元软件ABAQUS建立符合实际的钛合金薄壁壳体强旋热力耦合三维弹塑性有限元模型,分析了TA15钛合金薄壁壳体热旋过程中温度场、应力场、应变场和壁厚的分布及旋轮圆角半径对贴模性能的影响。

尽管基于热力耦合的弱刚度件铣削加工仿真研究得到了深入的开展,但目前还存在一定的不足,例如在建模过程中多数为了简化,以圆柱代替铣刀的外形结构,导致分析结果存在某种程度的失真;一些研究将温度场作为热载荷施加到应力场进行间接耦合分析,从而不能充分考虑热效应对工件变形的影响。本文以弱刚度零件加工变形为研究背景,以热力耦合建模技术为基础,针对某个简单框类弱刚度件加工的某一工序进行仿真,充分考虑了刀具与工件的摩擦及弹塑性变形产生热、刀具与工件之间的热传导等因素,预测了工件的变形情况。

1铣削过程有限元仿真

1.1本构关系模型建立

本构关系是材料的固有属性,是材料变形过程中应遵循的客观规律。材料的特性不同,在其加工过程中所体现的可切削加工性也相应的不同,所产生的切削力和切削热随之不同,从而在零件已加工表面产生较大的弹塑性和热塑性变形,最终导致零件产生的加工变形不同;因此,构建能够真实反映被加工材料特点的材料本构关系模型是保证加工过程动态数值模拟结果正确性和可靠性的前提。

切削仿真研究人员通常使用的材料本构关系有:Johnson-Cook本构关系模型(JC模型)、Zerilli-Armstrong本构关系模型和Bodner-Partom本构关系模型。JC模型主要考虑了应变率效应和温度效应,对于弱刚度件,热力耦合变形描述比较吻合,所以本文采用这个模型,其形式为:

1.2热力耦合模型建立

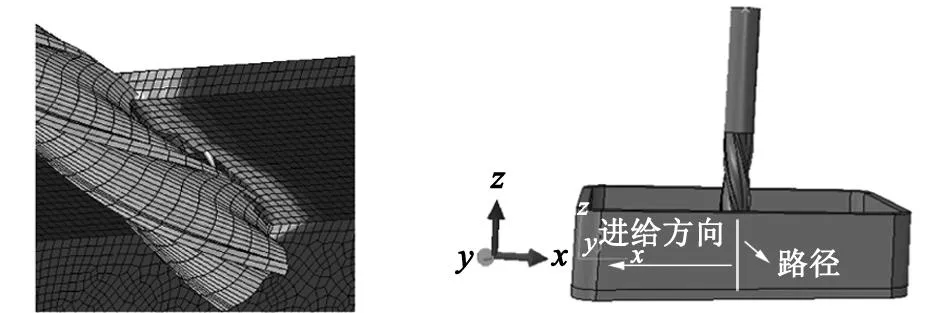

零件侧壁变形分析的几何模型示意图如图2所示,框体尺寸为100 mm×60 mm×25 mm,圆角半径为7 mm,侧壁粗加工完成后厚度为3 mm。零件材料为普通碳素结构45#钢,由于是精加工,采用四刃圆柱立铣刀,铣刀直径为10 mm,前角为10°,后角为15°,螺旋角为30°。在对刀具和工件划分网格时, 两者的单元类型均选取六面体八节点热力耦合单元C3D8RT,工件网格划分采用局部加密划分方式,在被切削的部位划分的网格较密。由于刀具刚度比工件的刚度大的多,刀具的变形远小于工件的变形,故将刀具设置为刚体。环境温度设置为25 ℃。加工中采用真空吸盘装夹,因此模型底部可以被认为刚度很大,对分析模型的底部节点施加全部约束。由于分析侧壁精加工变形,采用顺铣的铣削方式,顺铣的切屑厚度为从大到小变化,这样可以保证切屑的产生是因切削产生而不是被挤压出来的,从而不会影响工件的表面质量。工件赋予边界条件并划分网格后的结果如图3所示。

图2 工件几何模型示意图 图3 工件与刀具的装配图

2仿真结果与分析

2.1零件加工变形

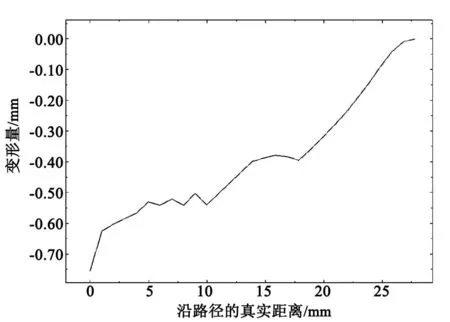

模拟零件侧壁的精加工过程,加工参数为:铣削深度ap=25mm,铣削宽度ae=1mm,每齿进给量fz=0.05mm/z,主轴转速n=1 000r/min。刀具与工件刚接触时工件的变形情况如图4所示。金属切削过程中有3个主要的变形区,即由晶粒剪切滑移形成切屑的第一变形区,由切屑与前刀面的挤压和摩擦形成的第二变形区以及由已加工表面与后刀面挤压和摩擦形成的第三变形区。从仿真结果可以看出,工件最大变形出现在第一变形区,这与金属切削理论是相符的。为了更直观地反映工件的变形情况,如图5所示,沿着刀具进给方向,即X轴方向选取一系列节点形成1个路径,然后在侧壁中间位置自上而下取一系列节点,沿Z轴方向形成1个路径,由于工件变形主要是Y轴方向的变形,故绘制出工件沿这2个路径在Y轴方向的加工变形图,如图6和图7所示。

图4 刀具与工件刚接 图5 选取节点示意图 触时的变形图

图6 工件沿X轴方向节点在Y轴方向上的变形图

图7 工件沿Z轴方向节点在Y轴方向上的变形图

由于工件首末两端的刚度小于中间的刚度,因此变形最大,图像呈凹形。沿着Z轴从顶至底,工件的刚度依次降低,因此工件顶端的变形值要大于工件底端,图像整体呈上升趋势。

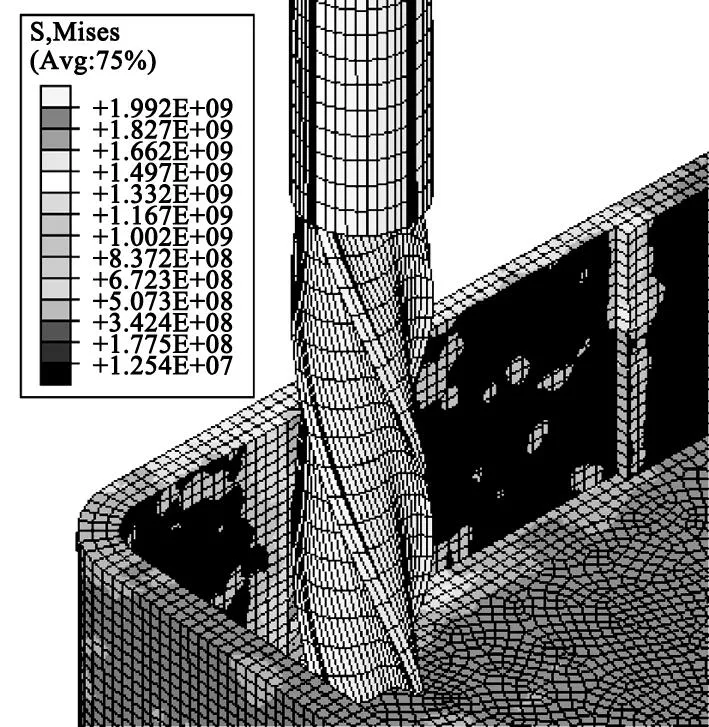

2.2温度场与应力场分布

侧壁加工过程中在t=1.55 s时刻的应力分布和温度分布状况如图8和图9所示。从图8可以看出,最大应力出现在加工部位附近区域,在刀刃与工件接触部位和侧壁与腹板接合部位形成局部应力集中,远离加工区域的应力不断进行自平衡而逐渐减小,其他区域应力不断进行重新分布。从图9可以看出,加工过程中的温度分布与应力分布有相似之处,在加工部位的附近区域温度最高,远离加工部位的区域由于热传导而使温度重新分布,并在热交换影响下不断减小,最终达到室温。上述说明在弱刚度件加工过程中,切削热是切削过程中不容忽视的参量之一,大量的切削热使得切削温度升高,这将直接影响刀具的寿命以及工件材料的性能、加工精度和已加工表面的质量等。应力场和温度场的分布规律和黄志刚等[9]研究飞机整体框类薄壁件铣削得出的分布规律基本一致。

图8 工件侧壁某时刻的应力分布

图9 工件侧壁某时刻的温度分布

2.3大切深及分层加工零件的变形对比

为控制弱刚度件的加工变形,应合理选取切削参数,其中铣削深度ap是考虑的关键因素之一。在一定范围内减小ap时,切削力会减小,变形也会随之减小。上述的模拟过程是一次进给完成工件的侧壁加工,即切削深度取25 mm,现分别取为18、15、12.5、5和2 mm,其他参数保持不变,对工件进行切削模拟。为了更直观地比较大切深及分层加工对零件变形的影响,将这5次模拟得到的工件侧壁同一位置处的变形进行对比(见图10)。从图10可以看出,分层切削情况下的工件变形明显小于大切深情况下的工件变形。当切削深度取2、5和12.5 mm时,工件的变形差异较为明显,但随着切削深度进一步增大,工件变形增加趋势变得较为平缓。这是因为当切削深度大到一定程度时,切削力会基本保持不变,对工件的变形影响也会变小,所以当精度要求不是很高时,应尽量选用较大的切削深度以提高生产效率。经过对比分析可知分层加工对于控制弱刚度件加工变形具有重要意义。

图10 不同切削深度下工件变形值对比图

3结语

本文围绕弱刚度件加工变形问题,针对某个具体的框类弱刚度结构件进行了热力耦合加工模拟,以预测其变形,为有效控制弱刚度结构件加工变形打下了基础。为了更贴近实际,建立了整体硬质合金立铣刀铣削框类弱刚度件的热力耦合模型,直观地模拟其铣削过程,模拟分析了工件整体变形情况,并通过选取节点的变形值绘制了加工变形图。得出了工件加工过程中某时刻的应力及温度分布,分析了工件加工过程中应力及温度的分布规律,这与前人的研究成果基本一致,也验证了本模型的可靠性。对比了工件在大切深和分层加工2种加工方式下的变形情况,得出了在一定范围内减小ap,则变形会随之减小的结论。

本文也有一定的不足之处,在数值模拟过程中没有考虑到刀具磨损等方面的因素。在材料模型方面,本文选用的Johnson-Cook本构模型虽然应用很广泛,但是否有更符合的材料模型还需要进一步探讨;另外,受到计算时间和设备的限制,本文选取的零件比较简单,对于更为复杂的弱刚度件的变形问题还需要进一步研究。

参考文献

[1] 刘胤,胡小秋,杨芸.弱刚度结构件的加工变形控制技术研究[J]. 航天制造技术, 2009(1): 9-13.

[2] Tsai J h, Liao C L.Finite-element modeling of static surface errors in the peripheral milling of thin-walled workpieces[J].Journal of Material Processing Fechnology, 1999(94) :235-246.

[3] 汪振华,袁军堂,郑雷,等.弱刚度件加工变形分析与控制对策研究[J].制造技术与机床,2008(12):109-112.

[4] 黄志刚,柯映林,王立涛,等.基于正交切削模拟的零件铣削加工变形预测研究[J].机械工程学报,2004,40(11):117-122.

[5] 吕成,张立文,牟正君,等.TC4钛合金锻件锻造过程三维热力耦合有限元模拟[J]. 锻压技术,2007(1):28-31.

[6] 颜怡霞,陈裕泽.金属切削过程热力耦合的三维数值仿真[J]. 机械强度,2011,(6):845-849.

[7] 李虎,詹梅,杨合,等.钛合金薄壁壳体强旋热力耦合有限元分析[J]. 机械工程学报,2008,(6):187-193.

[8] 胡昌明,贺红亮,胡时胜.45号钢的动态力学新能研究[J].爆炸与冲击,2003,23(2):188-190.

[9] 黄志刚,柯映林.飞机整体框类结构件铣削加工的模拟研究[J].中国机械工程,2004,15(11):991-995.

责任编辑李思文

美国LTC公司实现复合材料装甲大幅减重

作为复合材料装甲系统的领先开发商,美国堪萨斯州威奇托市的LTC(Leading Technology Composites)公司使用的最新创新成果生产出了装甲工业界质量最轻、强度最高的装甲系统。在车辆平台上对这些装甲系统初步集成后,相较于传统装甲系统,减重可达25%~45%;同时,在防弹衣插件等个人防护产品中,减重也可达10%~20%。LTC公司还开发出了船舶或两栖车辆的轻量装甲系统。通过将该公司X-treme加工系统(X-treme processing system,XPS2)应用于DSM Dyneema公司最新最先进的超高分子量聚乙烯材料加工,可以前所未有地降低装甲材料的面密度。XPS2工艺要求在材料固化过程中保持一套严格控制的工艺参数。在固化工序之后,二次冷加工和热加工进一步提高防弹性能,最终的性能有巨大提高。这些装甲系统采用DSM Dyneema公司力量倍增器技术(force multiplier technology)制造,产品实现了优良的防弹性能、最轻的质量、最小的外形尺寸等方面的良好匹配。

——摘自国防在线网

Analysis of Machining Deformation of Low-rigidity Parts based on Coupled Thermal-mechanical Model

PANG Lu, ZUO Jianhua, LU Jiping, WANG Feifei, ZHANG Chunxi

(Beijing Institute of Technology, Beijing 100081, China)

Abstract:Because of its poor rigidity, Low-rigidity parts are more likely to appearing deformation in machining due to cutting force, cutting heat and other factors. And it is difficulty to control, which attracts much attention in recent years. In the paper, the constitutive relation and coupled thermal-mechanical model of a simple frame low-rigidity part were made to simulate the machining process by using the finite element method, and drew the distribution of temperature field and stress field and predict its deformation. By comparing the large depth of cut and layered milling processing methods, a conclusion was made that reducing the cutting depth can effectively control deformation of the low-rigidity parts within a certain range.

Key words:low-rigidity parts, finite element method, coupled thermal-mechanical, machining deformation

收稿日期:2014-05-21

作者简介:庞璐(1990-),女,硕士研究生,主要从事弱刚度结构件加工变形等方面的研究。

中图分类号:TG 506.4

文献标志码:A