PLC控制在PVC产品包装线中的设计与应用

徐春霞,葛跃田,王相军,张龙音,刘 胜

(1.克拉玛依职业技术学院 电子与电气工程系,新疆 独山子 833699;2.新疆独山子石化公司 乙烯厂,新疆 独山子 833699)

PLC控制在PVC产品包装线中的设计与应用

徐春霞1,葛跃田1,王相军2,张龙音1,刘胜1

(1.克拉玛依职业技术学院 电子与电气工程系,新疆 独山子 833699;2.新疆独山子石化公司 乙烯厂,新疆 独山子 833699)

摘要:某化工厂PVC产品包装线控制系统技术陈旧,已无法满足供应需求,针对上述问题,结合现场工程概况进行了系统组成及功能设计,通过可编程控制器(PLC)对该产品包装线的核心环节(装料和封装)进行控制,并工程化实施。实践表明新方案能够满足运行系统高效和可靠的要求。

关键词:可编程控制器;控制系统;包装线

聚氯乙烯(polyvinyl chloride polymer,简称PVC)是由氯乙烯(vinyl chloride)在引发剂作用下聚合而成的热塑性树脂。PVC为无定形结构的白色粉末,支化度较小,经过改性混配和添加相关助剂后,用途十分广泛,是生产板材、管材、门窗、电线外皮、包装盒和玩具等的原材料。面对日益增大的产品需求市场,独山子某化工车间的4条PVC产品包装线已经无法满足料袋的日入库需求量。2012年底聚氯乙烯原料扩产后,2013年初对该产品包装线的核心环节(装料和封装)进行了技术改造, 使用可编程控制器(PLC)对物料标准称重,对料袋包装进行控制,并在进料仓前端配套了除尘装置。

1系统组成及功能设计

1.1系统组成

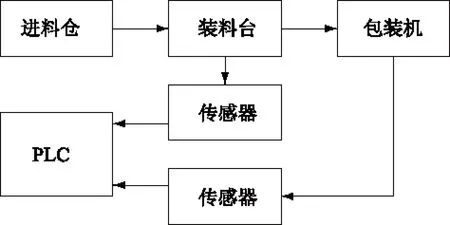

系统主要包括下述5个模块:进料仓、装料台、包装机、可编程控制器(PLC)和传感器,如图1所示。

图1 系统模块图

1.2功能设计

1.2.1进料仓

进料仓前端安装除尘系统,除尘装置包括除尘风机、料仓除尘阀、除尘器卸灰阀和除尘器输灰机,其结构如图2所示。

图2 除尘装置结构图

该系统的工作顺序是除尘器输灰机、除尘器灰斗卸灰阀和料仓除尘阀依次起动,停止时按逆序停止。

1.2.2装料台

装料台集成伺服电动机型电子秤,结构包括储料斗、流量插板、弧形门、称重料斗和过度料斗,如图3中①所示,其功能是完成物料的标准称重。

图3 装料和封装模块图

1.2.3包装机

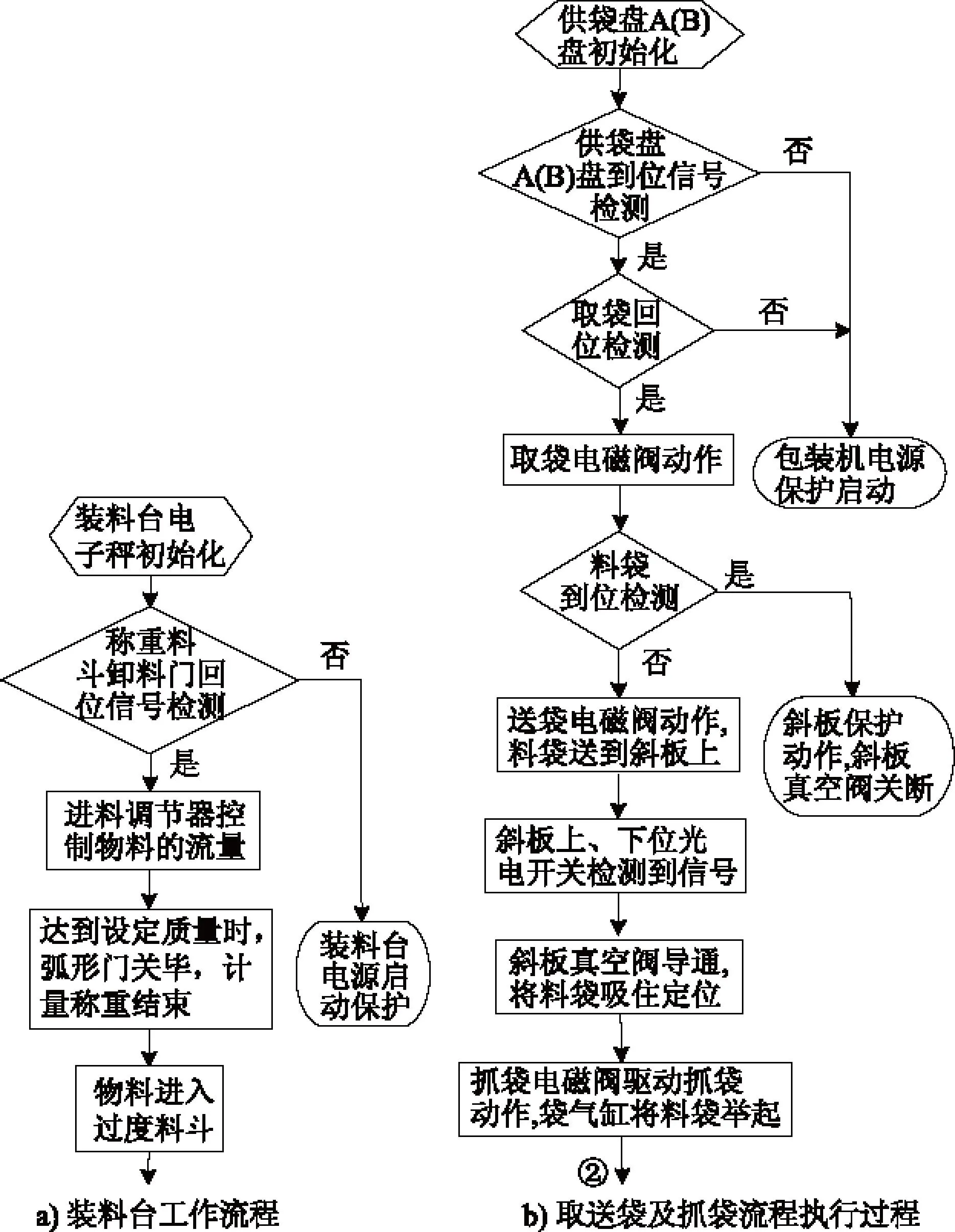

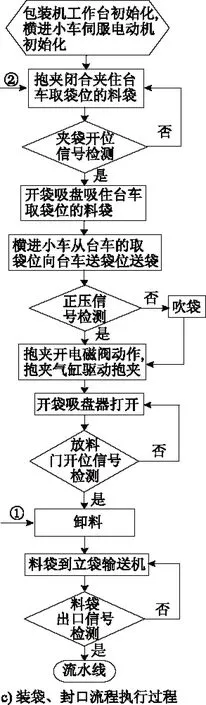

包装机工作台主要包含4个环节:取送袋,抓袋,装袋,夹口、立袋和折边封口,工作流程如图3中②所示。功能分析如下:1)取送袋环节包括供袋盘、取袋器、送袋器和斜板,完成从供应盘上取料袋并送到斜板上吸住定位;2)抓袋环节包括抓袋器和举袋器,完成将定位正确的料袋送到台车取袋位置;3)装袋环节包括横进小车和抱夹机构等,横进小车配合抱夹机构完成从台车的取袋位前往台车送袋位送袋的过程,并向夹口整形输送机及立袋输送机传输料袋;4)夹口、立袋和折边封口环节包括立袋输送机、夹口整形机、缝纫机和倒袋输送机,完成料袋整形、折边、封口和倒袋后送到流水线的工作。

2控制方案

2.1PLC选型

本系统的装料和封装系统选用SIMATIC S7-200系列产品,该系列是SIEMENS公司推出的一种小型PLC,是各种小型控制工程的理想选择。

2.1.1硬件设计

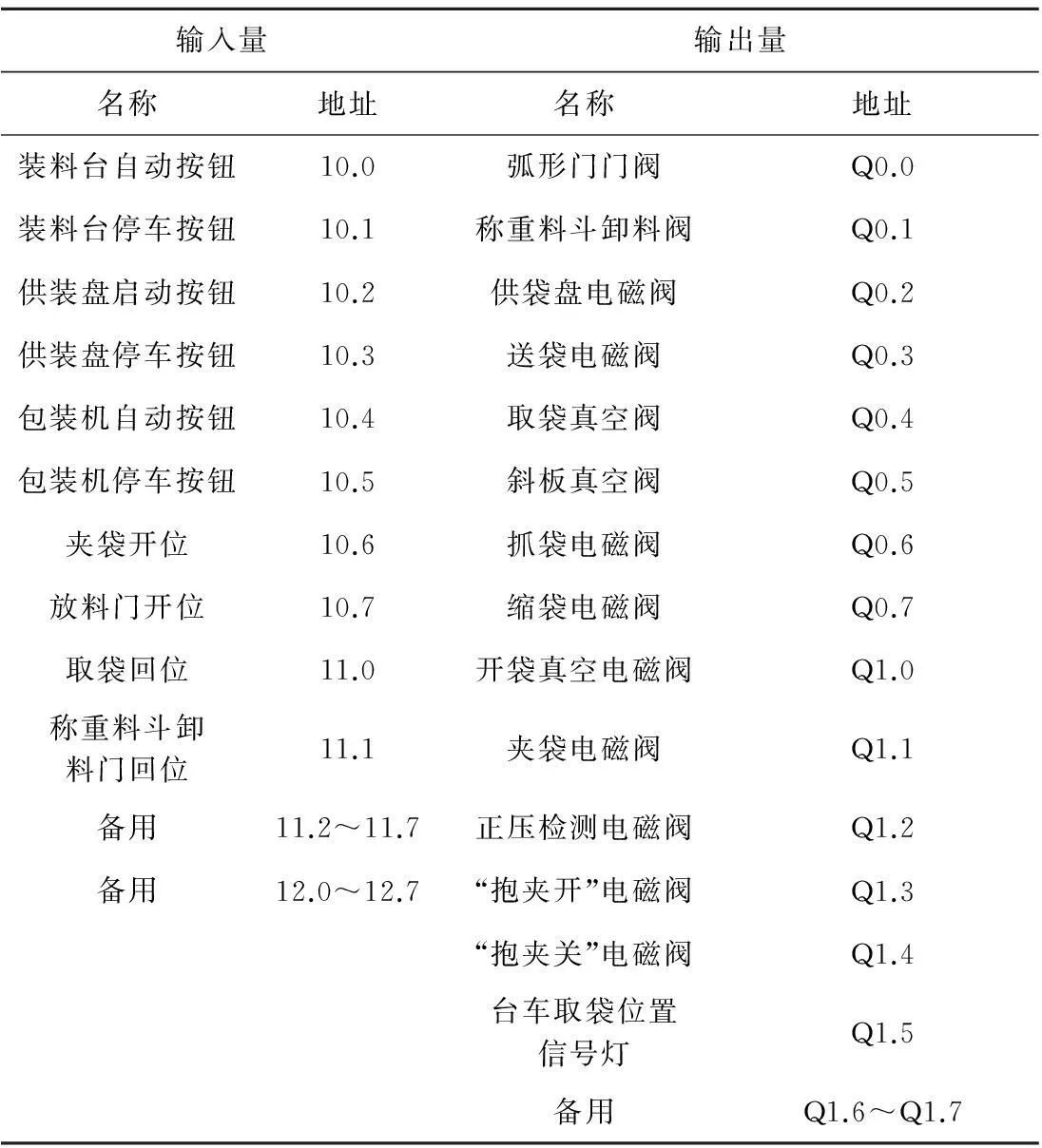

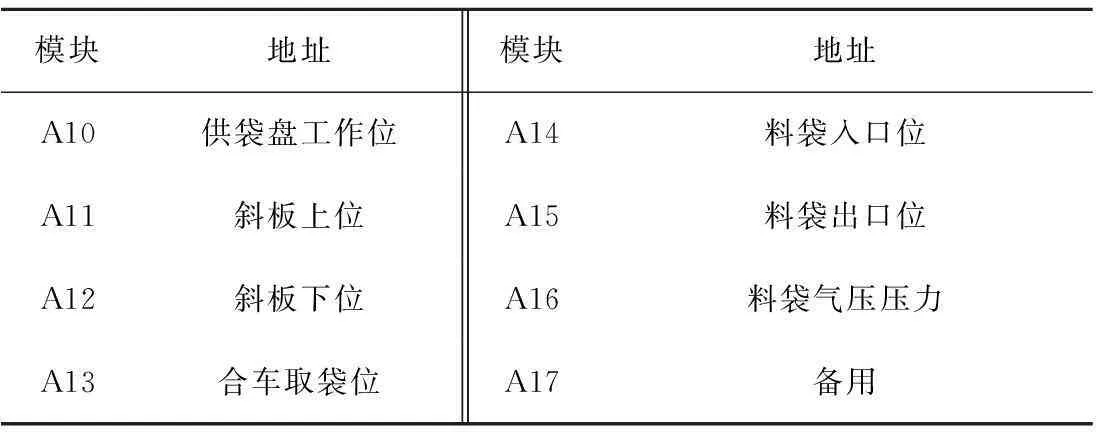

本系统选择S7-200 系列的CPU226(AC/DC/继电器)作为控制器,其能够满足较复杂的中小型控制系统,并有较强的模块扩展能力。CPU 226集成24输入/16 输出共40个数字量I/O点,有2个RS-485 接口,采用交流电源220 V供电(85 ~264 VAC,47~63 Hz),继电器输出(24 VDC 或250 VAC)[1]。扩展了1块八输入的EM231模拟量输入模块,模拟输入端口采集光电传感器及压力传感器返回的位置和压力信号,数字输入端口采集接近开关传回的开关信号,并且使用1台西门子TD400C文本显示器进行设备实时参数监测。TD400C采用4行中文文本显示,通过高速PPI与S7-200PLC通信,速率可达187.5 kb/s,是S7-200专用的文本显示器,可以用于查看、监控和修改S7-200用户程序中的过程变量,由S7-200CPU的DC24 V电源通过TD/CPU电缆进行供电。系统硬件组件见表1。

表1 系统硬件组件

系统数字输入量和输出量控制信号的地址分配方式见表2和表3。

表2 数字量I/O地址分配表

表3 扩展模块地址表

2.1.2软件设计

本系统的PLC软件编程采用 STEP 7-Micro/WIN V4.0 SP3,STEP7是SIMATIC可编程逻辑控制器的标准软件包。PLC的控制内容包括装料台和包装机2个部分,主要控制系统的运行状态,其主程序流程如图4所示。

图4 主程序流程图

1)装料台。装料台工作流程如图4a所示。起动电子秤,称重表头对称重料斗进行零点校准,并通过磁感应接近开关检测称重料斗卸料门处于回位(关闭)状态后,物料通过管线进入储料斗,再通过进料调节器进入进料控制器内。PLC控制伺服电动机进料控制器的弧形门,当双门全开则进行粗投料;当粗投料时间到达则双门减小开度;当双门关到一定位置电动机停转则开始精投料;达到设定质量时则伺服电动机关毕弧形门,计量称重结束。当称重结束后,称重料斗卸料门打开,将物料排入过度料斗,完成一个称重循环。

2)包装机。取送袋及抓袋流程执行过程如图4b所示,装袋、封口流程执行过程如图4c所示。

a.取送袋。

供袋盘采用A(B)双盘冗余设计来提高设备可靠性,通过光电检测开关检测其是否正确到位工作位置。当A(B)供袋盘处于工作位置并且取袋气缸处于回位,取袋电磁阀驱动取袋气缸动作,同时取袋真空阀导通,取袋电磁阀复位,取袋气缸缩回,取袋吸盘将料袋吸起。送袋电磁阀驱动送袋气缸动作,将料袋送到供袋滚与压轮之间,并且送袋气缸复位,供袋滚将料袋送到斜板上,通过斜板的上、下位光电开关检测料袋到位后,斜板真空阀导通,将料袋吸住定位。

b.抓袋。料袋在斜板上定位后,抓袋电磁阀驱动抓袋气缸伸出,斜板真空释放,抓袋电磁阀复位,抓袋回位后举袋气缸将料袋举起,同时台车取袋位置信号亮。

c.装袋。横进小车伺服电动机初始化。2)当缩袋气缸复位且抓袋气缸回位时,抱夹关电磁阀动作,同时抱夹气缸驱动抱夹闭合夹住属于台车取袋位的料袋。夹袋开位磁感应接近开关检测到信号后,夹袋气缸复位,同时开袋真空电磁阀导通,使得开袋吸盘吸住属于台车的取袋位的料袋;然后夹袋电磁阀复位,夹紧气缸复位。横进小车从台车的取袋位起动,向台车送袋位送袋。横进小车到达台车送袋位后,夹袋电磁阀驱动夹袋气缸动作夹住料袋,正压检测电磁阀导通,正压密封测试仪进行检测,在有信号的情况下,缩袋电磁阀驱动缩袋气缸缩袋动作,同时抱夹开电磁阀动作,抱夹气缸驱动抱夹,开袋吸盘器打开,放料门打开,同时向电子秤环节输出允许卸料信号,卸料结束后,横进小车将处于台车送袋位的料袋向夹口整形输送机及立袋输送机传输。

当抱夹机构开至开位时,开袋真空电磁阀断开,同时横进小车起动,向台车取袋位运行,同时夹口整形气缸闭合,横进小车运行至台车取袋位后,完成一个工作循环。

d.夹口、立袋和折边封口。料袋被送到立袋输送机后,随着立袋输送机和夹口整形机向折边机输送,袋口经过折边机折边后送到缝纫机,缝纫机起动封口,当料袋完全通过出口光电开关后,缝纫机停止,同时切口动作,将缝纫机线剪断,然后料袋被送往流水线。

2.2传感器选型

2.2.1光电开关

该系统供袋盘到位、料袋到位、台车取袋位、料袋出入口检测都用到光电开关,系统选用OMRON(欧姆龙)系列的槽型光电传感器EE-SX670,检测距离为5 mm(凹槽宽度);电源电压为5~24 V(±10%,DC);输出电压为5~24 V (DC,< 100 mA);环境温度为-25~+55 ℃。

2.2.2磁感应接近开关

称重料斗卸料门回位、夹袋开位、放料门开位和取袋回位的状态量检测需要磁感应接近开关,系统选用CAMOZZI的CSB系列磁性接近开关CSB-220(簧片式),该系列磁性接近开关可以指示磁传气缸的活塞位置。当磁性接近开关内部的触点被气缸活塞磁铁形成的磁场所激励时,磁性接近开关便组成一个电路并且输出电信号传送给PLC,同时黄色的发光二极管(LED)点亮。

工作参数为电源电压3~110 V(AC/DC),安装方式为直接安装于气缸凹槽内,工作电流为3~50 mA,动作时间<1 ms,环境温度为-10~60 ℃。

2.2.3正压密封测试仪及压力传感器

本系统采用正压密封测试仪ZY-30来测定包装容器密封性能,进行料袋的正压检测。测试仪的参数如下:测量范围为0.1~15 bar(1 bar=0.1 MPa);

恒压精度为±0.1%;计时精度<0.01%;设备净重25 kg 。压力传感器系统选用HM20通用型压力传感器,测量范围为0~100 MPa,电源电压为+24 VDC,输出电流为4~20 mA,工作温度为-40~85 ℃。

3结语

该化工车间的4条聚氯乙烯产品包装线根据上述设计改造,2013年6月工程全部实施完毕,经过近一年多的运行测试,系统表现正常。该流水线进行自动化控制后,操作简单,大量减少了操作人员工作量,也减轻了电气维护人员的劳动强度,提高了生产效率,保障了生产的稳定性。

责任编辑李思文

Design and Application of PLC Control in PVC Products in the Packaging Line

XU Chunxia1,GE Yuetian1,WANG Xiangjun2,ZHANG Longyin1,LIU Sheng1

(1. Electronic & Electrical Engineering Department,Karamay Vocational & Technical College , Dushanzi 833699,China;2. Dushanzi Petrochemical Corp of Xinjiang Ethylene Electrical Workshop,Dushanzi 833699, China)

Abstract:A chemical plant PVC product packaging line control system is with old technology, which can not meet the supply demand. Aimed at this phenomenon, and based on the engineering analysis of the general situation of the system composition, by using the PLC core areas on the product packaging line loading, encapsulation process was designed and applied with the implementation of the project. The practice showed that the implementation of the new scheme can meet the system requirements of the high efficiency and the running reliability.

Key words:PLC, control system, packaging line

收稿日期:2014-05-12

作者简介:徐春霞(1975-),女,工学硕士,副教授,主要从事电力系统自动化、电气控制,智能电网和IEC61850数字化变电站等方面的研究。

中图分类号:TM 762

文献标志码:B