陶瓷表面贴装器件键合可靠性提升方案

赵兴江

摘 要:陶瓷表面贴装器件绝大部分均采用金作为表面涂覆层,而芯片表面绝大部分均采用铝材料作电极,因此无论采用金丝或铝丝进行键合均不可避免的存在金铝键合现象。为提升产品焊接可靠性,我们通过工艺技术攻关成功采用过渡电极片的方案解决了这一难题。

关键词:金铝键合;可靠性;失效原理;过渡电极片;DPA试验

引言

由于金材料具有優良的导电性能和抗氧化能力,因此陶瓷表面贴装器件的内涂覆和外涂覆均主要采用金作为涂覆层,而内引线均采用铝丝焊接,因此在内引线焊接过程中不可避免的存在金铝键合的问题,而金铝键合固有的柯肯德尔效应(白斑效应、紫斑效应)始终是影响产品可靠性的一大隐患。

1 金铝键合失效原理

金铝两种金属在键合初期会形成少量的IMC(IMC广义上说是指某些金属相互紧密接触的界面间会产生一种原子迁移互动的行为,组成一层类似合金的化合物。这里特指金铝键合面存在的金铝化合物)。少量的IMC对界面键合强度起一定的强化作用。然而,随着使用时间的增加和温度的升高,IMC会不断增加和转化。当IMC过多时,其键合强度会显著降低、变脆并引起焊点接触电阻变大。同时脆性的IMC会使键合点在受周期性应力作用时引发疲劳或浅变破坏,最终可导致器件的电性能退化甚至失效。

相关研究表明,随着铝膜厚度的不同,Au/AI系统金铝问化合物形成的动力学机制将略有不同,但普遍认为:Au/AI系统键合及老化后,可形成AuAl、Au5A12(俗称白斑)、Au4A1、AuAl2(俗称紫斑)、Au2AI、Au2Al3和Au3A12等多种IMC。其中Au5A12随着老化时间的增加,会向Au2A1转化并伴有Au4Al中间相,IMC厚度不断增加,最后形成Au2Al。Au2Al上面为蜂窝状存在的Au3A12,其中也存在很薄的Au4AI相。

2 键合可靠性提升方案及优劣对比分析

为彻底解决陶瓷表面贴装器件的金铝键合隐患,我们拟定了三套提升方案并进行了优劣对比:

(1)选用局部镀镍零件,直接形成铝镍键合。

优点:厂家使用方便,只需在压焊工序进行适当的参数调整。

缺点:零件供应商在工艺处理上存在一定难度,供应商不愿意进行特殊生产。

(2)选用内部镀金层厚度小于0.3μm的薄金零件,以实现内引线与薄金层下的镍层熔合形成铝镍键合。

优点:零件供应商适当调整镀金工艺,控制镀金层厚度即可,生产厂家也可直接使用该类零件。

缺点:零件供应商对金层厚度的控制不准确,生产厂家工艺控制难度也比较大,无法保证产品键合时100%玻璃表面金层而与底面镍层牢固键合。

(3)设计并制作合适的镀镍过渡电极片,然后烧制在零件内部的焊接区域,直接形成铝镍键合。

优点:过渡电极片制作简单可实现自制,不仅制作进度和镀层质量可控,同时可根据生产需要临时制作所需的过渡电极片并及时使用,可有效降低前处理和工艺调整的难度。

缺点:生产厂家将增加过渡电极片的烧制过程,生产效率会降低。

根据上述三种方案的对比情况,同时结合生产实际情况,最终选择自制过渡电极片进行烧制的第三套方案。

3 工艺试验及结果

为了验证采用自制过渡电极片进行烧制的第三套方案的可行性,应进行下列试验:

(1)设计并自制过渡电极片且要求过渡电极片镍层厚度≥2.0μm(根据以往镀镍零件的使用经验确定)。

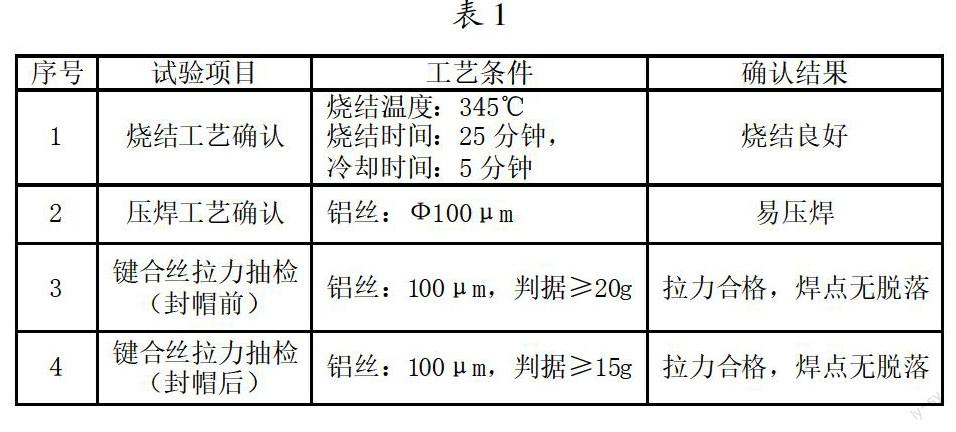

(2)各种外形产品均挑选10只零件并选取代表型号产品进行烧焊工艺确认试验、压焊工艺确认试验、开帽拉力确认试验,结果如表1:

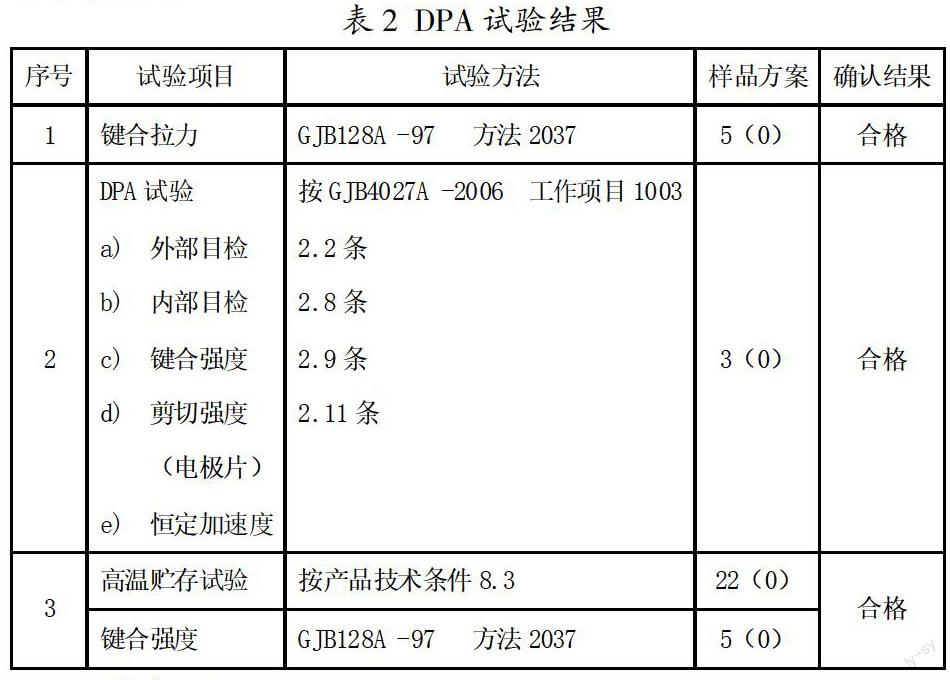

4 DPA试验及结果

为了确认该工艺的可靠性,我们选取上述5种封装外形5个代表型号产品进行了批量生产和正常的筛选试验并提交品质保障部进行鉴定试验。为了验证该试验方案的可靠性,部在正常的鉴定试验完成后又根据该工艺的特点,增加了必要的DPA试验项目,试验结果如表2:

5 结束语

不同封装外形、不同代表型号产品的工艺试验、鉴定试验以及DPA试验的结果表明:采用烧制过渡电极片的方式可以达到彻底避免金铝键合的目的,产品的焊接可靠性明显提高而且更加自主可控,达到了预期目的。