铁路机车车轮毂孔精加工工艺分析及优化

门秋蓉 魏秀荣

摘 要:铁路是维持国家经济运行的交通命脉,机车车轮是保证列车高速运行的关键部件,也是制造难度最高的工业产品之一。车轮的运行条件对其强韧性、耐磨性等提出了更高的要求,因此研究车轮加工工艺,提升车轮综合质量,是实现铁路运输提速的有力保证。

关键词:机车车轮;加工工艺;优化设计

1 概述

目前机车车轮大部分采用整轧车轮。车轮材料属难加工材料,文章主要针对我厂涉及较多的材质为CL60的车轮精加工工艺进行分析及优化设计。

2 车轮加工工艺分析及工艺设计

2.1 车轮材料特性

常用车轮材料CL60是制造铁路车轮的专业用钢,其含碳量介于中碳钢和高碳钢之间,并含有硅锰等多种合金元素,化学成分见表1。

CL60属于较难切削材料,主要体现在以下几点:(1)材料导热性差,导致切削区域温度高,加快刀具磨损。(2)刀刃与切屑接触长度短。(3)单位切削力大。(4)断屑困难。

2.2 车轮制造过程

车轮制造过程为炼钢、下料、钢坯加热、车轮轧制、热处理、机加工、探伤、喷丸强化。我厂所购车轮为经热处理、半精加工及探伤检验的半成品,到厂后根据轮轴组装过盈量要求精加工毂孔及注油孔。

2.3 车轮毂孔精加工工艺分析及工艺设计

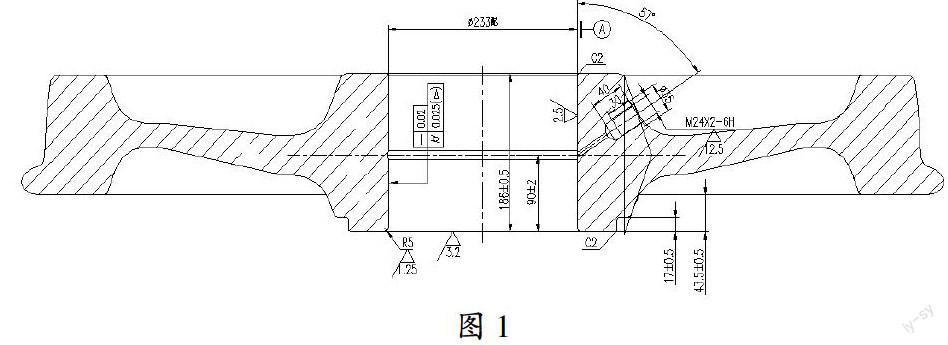

工艺设计通常包括分析产品图纸及相关标准,确定加工余量拟定工艺路线,确定设备、刀、夹、量具及辅助工具,确定切削用量,编写工艺文件等。文章以图1所示图样为例进行加工工艺分析及工艺设计。

车轮到厂状态应满足毂孔及轮辋内侧面半精加工,毂孔尺寸Φ225mm,其余各部精加工。工序安排为:(1)对车轮辐板磁粉探伤。(2)钻注油孔。(3)精加工毂孔、端面及油槽。(4)对毂孔内表面超声波探伤。(5)检验。

2.3.1 油路孔及螺纹孔的加工

此工序的加工难点在于确定加工油路孔时刀具的入刀点位置,即毂孔表面沿轮毂端面与注油孔相交点的位置尺寸。此工序可在摇臂钻床利用加工57°注油孔专用胎具来完成。轮辋内侧面为半精加工状态,可作为定位基准并保证车轮与胎具紧贴、无间隙、稳固。装卡状态如图2所示。

图2中尺寸151.8mm为理论计算的钻头入刀点,是保证油路孔位置尺寸的前提。需要注意的是,151.8mm是以毂孔尺寸符合Φ225mm为前提的理论计算值,在加工前须测量毂孔实际尺寸,若不符合Φ225mm需重新计算。工步安排如下:(1)吊装车轮至加工57°注油孔专用胎具上并找正、夹紧。(2)锪孔Φ35mm,深1mm。(3)加工M24螺纹底孔。(4)加工Φ6通孔。(5)加工螺纹,有效螺纹深度30mm。(6)螺纹检测。(7)松卸工件。

2.3.2 车轮内侧面及毂孔精加工

毂孔为该工序的主要加工面,其次还有端面和油槽加工。毂孔直线度和圆柱度要求较高,粗糙度也较其他车型车轮略高些,可在数控立车上完成加工。装卡状态如图3所示。

工步安排如下:(1)装夹工件,找正。(2)检查各部尺寸,以确定加工量。(3)加工轮毂端面。(4)半精车毂孔。(5)加工油槽。(6)预精车毂孔。(7)精车毂孔。(8)检测各部尺寸。(9)松卸工件。

2.4 车轮毂孔精加工存在的问题

车轮毂孔的精加工是在热处理后进行的,经热处理后的车轮硬度大、强度高,断屑困难,加工效率低,刀具磨损严重,刀具消耗量大,加工质量不稳定。

3 车轮毂孔加工工艺优化

3.1 刀具选择优化

由于车轮材质较硬,粗糙度要求较高,导致刀具磨损严重。我厂在加工时选用山特维克的PSDNN2525M12来半精加工毂孔及油槽,选用PCLNL2525M12来精加工毂孔,大大提高了产品质量,降低了刀具消耗量。

3.2 切削用量的优化

切削用量是切削时各运动参数的总称,包括切削速度、进给量和切削深度三个要素。三个切削用量中对粗糙度影响最大的是进给量,对刀具使用寿命的影响最大的是切削速度。在优选切削用量以提高生产率时,其选择先后顺序应为:首先尽量选用大的切削深度,然后根据加工条件和加工要求选取允许的最大进给量,最后在刀具使用寿命或机床功率所允许的情况下选取做大的切削速度。我厂在加工示例车轮毂孔时,半精加工选用PSDNN2525M12刀具,切削速度0.97m/s,进给量0.5mm,切削深度2-4mm,走刀次数为1-2次(视加工量而定);精加工选用PCLNL2525M12刀具,切削速度1.47m/s,进给量0.12mm,切削深度0.2-0.3mm。经实践检验,选用上述工艺参数进行加工,尺寸精度及表面粗糙度均满足图纸要求,且延长了刀具使用寿命,提高了生产效率,可在批量生产过程中推广应用。

4 结论与展望

文章结合我厂实际生产情况进行工艺分析和工艺优化设计,对整体车轮批量生产具有实际指导意义。目前我厂承制的其他车型车轮毂孔形位公差及粗糙度要求都略低于示例车轮,在实际加工过程中,可根据刀具、机床的实际状态,适当增加切削深度、降低切削速度来满足工艺要求。铁路事业快速发展涌现出许多高性能材料车轮以及先进材料刀具,面对新问题新工艺还有许多工作要做。

参考文献

[1]黄毅,韩静涛,贺毓辛.整体火车车轮的生产[J].重型机械,1997(3).

[2]常海平.难加工材料切削时刀具材料的选择[J].山西机械,2003(3).

[3]吴新平.车轮钢的车削机理及工艺研究[D].上海交通大学,2007.

[4]国家标准.TB2817-97.铁道车辆用辗钢整体车轮技术条件-车轮加工工艺文件[S].