AZ91D镁合金微弧氧化膜的致密性及其对耐蚀性的影响

董海荣,马 颖,郭惠霞,张玉福,郝 远

(兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,兰州 730050)

微弧氧化作为一种能大幅度提高镁合金耐蚀性、耐磨性的表面处理技术,目前已应用于各种镁合金的表面处理,因此,国内外许多学者对镁合金微弧氧化膜层的成分、结构及性能等各方面展开研究[1−4]。在已开展的研究内容方面,不仅有关于镁合金微弧氧化膜的生长规律的研究,同时,也有关于膜层微观结构的研究[5−7]。

镁合金微弧氧化膜层中存在孔隙的特性,使得膜层的性能、特别是膜层的耐蚀性受微观结构及表面缺陷的影响较大,已有的研究表明,膜层中孔隙越多、表面缺陷越多、膜层的致密性越低,膜层的耐蚀性越差[8−9],因此,膜层的微观结构及表面缺陷受到许多学者的关注[10−14]。在已有的研究中,尽管不少学者对膜层表面的微孔进行过研究,但对微孔大小、数量及分布进行定量研究的较少,同时,对膜层整体致密性的研究也较少[15−17]。在此,本文作者探讨膜层致密性的研究方法,并基于膜层的显微形貌对膜层表面微孔的大小、分布及表面孔隙率进行了定量统计分析,根据膜层中表面孔隙、致密度、膜层厚度等随时间的变化,研究膜层耐蚀性的演变。

1 实验

1.1 材料及工艺参数

实验所用基体材料均为AZ91D镁合金,其元素成分(质量分数)为A l8.3%~9.7%、Zn 0.35%~1.0%、Mn 0.17%~0.27%、Si0.1%、Cu 0.03%、Ni0.002%、Fe0.005%,余量为Mg。镁合金锭通过机械加工成具有一定尺寸的方片,其具体尺寸为30mm×20mm×10mm。微弧氧化前试样经过一定的预处理,将试样用砂纸进行打磨,去除机械加工时表面形成的氧化皮,随后用水冲洗,并用热风吹干。试样与铝丝的一端相连,连接处用高分子液体密封胶覆盖,铝丝的另一端固定在电源支架上,试样作为阳极,不锈钢片作为阴极。

实验所用的电解液为硅酸盐体系。采用自制的双极性脉冲电源,频率及占空比分别为700Hz、20%。实验过程中逐步提高电源电压,电解液温度保持在20~40℃,分别在5m in、10m in、20m in、30m in、50min时对试样进行微弧氧化处理。

1.2 膜层致密性的研究方法

在目前条件下,膜层的致密度很难通过检测手段直接得到,但本文作者认为可以间接通过膜层的密度进行研究,因为两者之间存在如下的关系:

膜层密度,

膜层致密度,

式中:ρc为膜层的密度;δc为膜层的致密度;mc和Vc分别为膜层的质量和体积;ρo和Vo分别为成膜物质的密度和体积。

从式(3)中可以看出,当成膜物质的密度ρo不变时,膜层的致密度和密度具有相同的变化趋势,此时,膜层致密度随时间的变化规律就可以通过膜层的密度来研究。

1.3 检测方法

要计算得到膜层的密度,实验中需测量的物理量有微弧氧化处理前后试样的质量mB、mA,处理前后试样的长度、宽度、高度lB(lA)、wB(wA)、hB(hA),以及试样的长、宽、高所对应的面上所成膜层的厚度tl1(tl2)、tw1(tw2)、th1(th2)。为了提高测量数据的可靠性,采用多次测量取均值的方法,其中mB和mA先后测量3次,lB(lA)、wB(wA)和hB(hA)分别在试样不同位置均匀地测量5、10和15次,tl1(tl2)、tw1(tw2)和th1(th2)同样分别在膜层不同位置均匀地测量5、10和15次。

试样微弧氧化前后的质量采用BP211D型分析天平进行测量。试样的外形尺寸采用电子外径千分尺进行测量。膜层的厚度用TT260型涡流测厚进行测量。膜层的表面形貌采用JSM−5600LV型扫描电子显微镜(SEM)进行表征,然后在所得的SEM像上用Image J软件对膜层表面微孔的大小、分布及孔隙率进行统计分析。膜层的物相则采用日本理光的D/MAX−2400型X射线衍射仪(XRD)进行检测,扫描角度为10°~80°,扫描步长为0.02(°)/s,检测时采用铜靶。

膜层的耐蚀性采用三电极体系进行检测,试样为工作电极,饱和甘汞电极作为参比电极,铂电极作为辅助电极。将试样表面裸露出面积为1 cm2大小的区域,浸入质量分数为3.5%氯化钠溶液中,浸泡30min后,采用CHI660C型电化学工作站检测试样的动电位极化曲线,扫描电位的范围为−1.8~−1.3 V,扫描速率为5mV/s。

2 结果与讨论

2.1 膜层表面微孔分布

图1所示为不同时间下所得膜层表面的显微形貌及对应的微孔分布图。从膜层表面形貌(见图1(a)~(e))可以看出,膜层表面布满了大小不一的微孔。随着时间的延长,微孔的大小及形状不断变化。从微孔的统计图(见图 1(a′)~(e′))中可以更容易地看到微孔的大小及形状随时间的变化,处理时间5min时,微孔较小且以圆形为主;处理时间10min时,部分微孔有所增大,同时椭圆形的微孔开始增多;20min及30m in时,部分微孔继续增大,且更多微孔的形状变为椭圆形;处理时间50min时,具有最大的微孔且微孔形状的分布最不规则。

2.2 膜层表面微孔数量及比例

图2所示为不同时间下膜层表面微孔数量及大小分布的统计结果。从图2(a)可以看出,随着时间的延长,微孔的数量不减少,其中在处理时间从5min延长到10min时,微孔数量减幅较大,随后减幅降低;而处理时间50min时,微孔数量不再减少而是略有增加。

从图2(a)中还可以看出,处理时间5min时,等效直径在1~2μm微孔的数量较多,其比例超过总数的一半;数量其次的为等效直径小于1μm的微孔,两者的比例之和已超过总数的90%。处理时间10min时,等效直径小于1μm及1~2μm微孔的比例均明显减少,而等效直径2~3μm微孔的比例则明显增加;处理时间20min时,等效直径1~2μm微孔的比例继续减少,而等效直径3~4μm及大于4μm微孔的比例明显增加;处理时间30min时,等效直径为1~2μm、2~3μm微孔的比例有所减少,而等效直径为3~4μm及大于4μm微孔的比例继续增大,尤其是等效直径大于4μm微孔的增幅较大;处理时间50m in时,等效直径小于1μm及有效直径为1~2μm微孔的比例不再减少,而是有所增加,同时等效直径3~4μm及大于4μm微孔的比例较处理时间30m in不再继续增加,反而略有减小。

从图2(b)中可以看出,所有等效直径大于4μm微孔随时间的变化情况如下:随着处理时间从5min延长到30min,各尺寸微孔的数量均不断增加,处理时间继续延长到50min时,等效直径4~7μm微孔的数量却有所减少,但等效直径大于10μm微孔的数量明显增加。

2.3 膜层表面孔隙率

图3所示为不同时间下膜层的表面孔隙率。从图3可以看出,处理时间5min时,膜层的表面孔隙率约为8%;随着时间的延长,膜层的表面孔隙率不断增大,处理时间50min时,表面孔隙率约为15%,表现出与微孔数量基本相反的变化趋势。

综合分析不同时间下微孔的分布图(见图1)及大小、数量的统计结果(见图2)可以发现,随着处理时间的变化,微孔的形状、大小及数量均不断变化。具体的变化规律为:处理时间5min时,微孔以圆形为主,大小比较均匀,绝大多数微孔小于2μm,并且数量较多;处理时间10min时,微孔形状开始不圆整,部分微孔开始变大,较小微孔(<2μm)的比例明显减少,使得微孔的总数量急剧减少。时间继续延长,部分微孔继续变大,圆整性越来越差,较小微孔的比例继续减少,微孔总数量也继续减少。处理时间50min时,较小微孔的比例不降反增,使得微孔的总数量较处理时间30min时的略有增加,大孔(>10μm)的数量也明显增加。

尽管微孔的总数量呈现出随时间的延长而减少的趋势,但由于部分微孔的不断变大,从而使得膜层的表面孔隙率不断增大。

分析微孔的形状、大小及数量变化的原因,处理时间5min时,膜层很薄,微弧氧化过程中击穿发生所需的电压较小,击穿很容易在试样表面各个位置均匀地发生,同时击穿时产生能量较小,从而使得氧化产物所形成的微孔较小、圆整且分布均匀。处理时间10min时,膜层厚度增加,使得击穿发生所需的电压增大,击穿时产生能量也增大,同时,试样表面不同位置膜层在厚度、孔隙分布等方面开始存在差异,使得不同区域再次击穿所需的电压不同,击穿后产生的能量也不同,导致部分区域所成微孔明显变大,微孔大小之间的差异开始增大,微孔的总数量明显减少。时间继续延长,膜层逐渐增厚,试样表面不同位置之间击穿所需电压及击穿所产生能量的差异均不断增大,使得所得微孔的大小差异、形状差异越来越大,微孔的总数量继续减少。而在处理时间50min时,少量微孔继续变大,使得大于10μm微孔的比例较处理时间30min时的明显增大。

2.4 膜层物相组成

图4 所示为不同处理时间下微弧氧化膜层的XRD谱。从图4可以看出,AZ91D镁合金在硅酸钠体系电解液中进行微弧氧化,各时间下所得膜层均主要由MgO、MgF2、Mg2SiO4和MgAl2O4这4种物相构成,膜层的物相组成不随时间的延长而改变,而Mg及A l12Mg17为基体AZ91D中的物相。

图3 不同处理时间下膜层的表面孔隙率Fig.3 Surface porosity of coating surface treated for different times

图4 不同处理时间下微弧氧化膜层的XRD谱Fig.4 XRD patterns of MAO coatings treated for different times

2.5 膜层密度

膜层的密度同样无法通过检测手段直接得到,但却可以通过式(1)计算得到,而式(1)中膜层质量、体积的计算方法必须根据膜层的生长方式进行具体分析,然后推导其计算公式。

膜层生长方式的多维探讨的结果已表明,膜层同时向内、向外生长,这说明膜层的体积不仅是微弧氧化前后试样的体积差。同时,参与成膜反应的物质不仅来自电解液,也来自镁合金基体,故膜层的质量也并不仅是微弧氧化前后试样的质量差。因此,膜层质量、体积的计算公式以及膜层密度计算公式的具体推导过程如下。

1)膜层体积计算公式

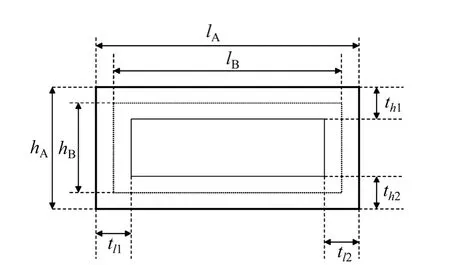

实验中所用试样形状为长方体,其相关尺寸如图5所示。图5中:lB、wB和hB分别为微弧氧化处理前试样的长度、宽度和高度;lA、wA和hA分别为微弧氧化处理后试样的长度、宽度和高度;tl1、tl2、tw1、tw2、th1和th2分别为试样的长度、宽度、高度所对应的两个面上膜层的厚度。

膜层的体积为微弧氧化处理后试样的体积与所剩基体的体积之差,其计算公式分别为

微弧氧化处理前试样的体积,

图5 微弧氧化前后试样尺寸变化示意图Fig.5 Schematic diagram of dimensional change of sample before and afterMAO treatment

微弧氧化处理后试样的体积,

微弧氧化处理后剩余基体的体积,

故膜层的体积,

式中:VB和VA分别为微弧氧化处理前、后试样的体积;VS为微弧氧化处理后剩余基体的体积;VC为膜层的体积。

2)膜层质量计算公式

膜层中所含元素由来自基体的元素和来自电解液的元素两部分构成,故膜层的质量为这两部分的质量之和,其质量分别记为ma和me。

忽略微弧氧化过程中基体元素进入电解液的损耗,实验前后所消耗掉的基体将全部参与成膜反应,故来自基体的元素质量就等于膜层中向内生长部分所占区域基体的质量。此外,实验前后试样的质量增加是由来自电解液并参与成膜的元素的引入造成的,故来自电解液的元素的质量也就等于试样前后试样的质量差。因此,两部分及膜层质量的计算公式分别为

来自基体元素的质量,

来自电解液元素的质量,

膜层的质量,

式中:ma和me分别为来自基体、电解液的元素的质量;mC为膜层的质量;mB和mA分别为微弧氧化处理前、后试样的质量;ρa为基体合金AZ91D的密度,其值约为1.84 g/cm3;Va为向内生长膜层所占的体积。

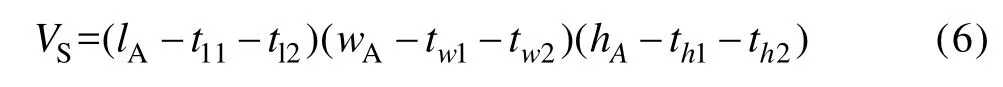

3)膜层密度计算公式

将膜层质量(式(10))、体积(式(7))的计算公式代入式(1),从而得到膜层密度ρC的公式:

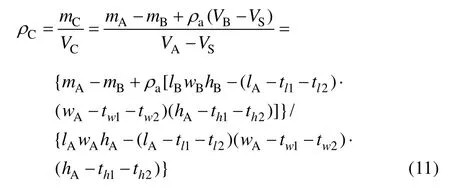

图6所示为根据式(11)所得的不同处理时间下膜层的密度,从图6可以看出:不同处理时间下所得膜层具有不同的密度,处理时间10min时,膜层的密度最大,约为3.3 g/cm3;其次为5min时,膜层密度约为2.5 g/cm3;而处理时间20、30及50m in时,膜层的密度较小,分别为2.0、2.0、1.8 g/cm3。从密度的变化来看,随着处理时间的延长,膜层的密度呈现出先增大后减小的趋势,且20min后,变化幅度很小。

图6 不同时间下镁合金微弧氧化膜层的密度及厚度Fig.6 Density and thickness of MAO coatings treated for different times

由图4可知,成膜物质基本不随时间的变化而改变,故可以近似地认为式(3)中成膜物质的密度ρo基本不变,因此,膜层的致密度具有与密度相同的变化规律,即膜层的致密度可以通过膜层的密度来进行研究。通过分析膜层密度随时间的变化(见图6),可以得到膜层致密度的变化规律:处理时间时间较短时(5、10min)膜层的致密度较大,20min时,致密度明显减小;继续延长处理时间,致密度变化幅度很小。

2.6 膜层耐蚀性

图7所示为经过不同时间微弧氧化处理试样的动电位极化曲线,表1所列为通过极化曲线拟合得到的腐蚀电流密度Jcorr和线性极化电阻Rp的结果。从图7和表1可以看出:与基体相比,微弧氧化处理后,Jcorr减小,Rp增大,试样的耐蚀性得到明显提高。比较不同时间下微弧氧化试样的耐蚀性,按Jcorr由大到小、Rp由小到大的顺序,各试样的处理时间依次为5、10、50、20、30m in。根据Jcorr和Rp的结果可知,处理时间5min时,试样膜层的耐蚀性最差,其次为处理时间10min和50m in的试样,而处理时间20m in和30 min的试样膜层具有较好的耐蚀性,其中处理时间30 min试样膜层的耐蚀性最好。

微弧氧化膜层的耐蚀性主要受4个因素的影响:膜层的厚度、微观结构、物相组成及表面缺陷。不同时间下膜层的XRD谱(见图4)已表明,膜层中物相基本不随时间的变化而改变,使得膜层的耐蚀性将主要受到膜层的厚度、微观结构及表面缺陷3个因素的影响。由于微弧氧化膜层中存在孔隙的特性,膜层微观结构对耐蚀性的影响主要体现为膜层致密度和膜层表面孔隙率的影响,而表面缺陷主要指膜层表面较大的微孔及微裂纹等。

处理时间5min时,膜层致密度较大,同时,膜层表面微孔较小、表面孔隙率较小,但膜层厚度很小,腐蚀介质能够相对较容易穿透膜层到达基体,因而,膜层的耐蚀性相对较差。处理时间10min时,膜层致密度最大,表面的微孔仍较小,表面孔隙率较处理时间5min的有所增大,但膜层厚度仍然较小,因而,耐蚀性仅较处理时间5min时的有所提高。处理时间50min时,膜层厚度最大,但膜层致密度较小,同时表面孔隙率最大,且大孔径微孔的数量较多,特别是等效直径大于10μm微孔的数量较处理时间30min时的明显增加,并且有微裂纹开始出现(见图1(e)),这些因素共同作用降低了腐蚀介质穿透厚膜层的难度。

与处理时间50min的膜层相比,处理时间20min和30min膜层的致密度略大,同时表面孔隙率较小,尽管膜层厚度相对较小,但在各因素的综合作用下,腐蚀介质较不容易穿透膜层腐蚀基体,因此膜层的耐蚀性相对较好。此外,后两者相比,致密度基本相同,表面孔隙率也差别不大,但处理时间30min时,膜层厚度明显大于处理时间20m in时的厚度,故处理时间30min时,膜层的耐蚀性最好。

图7 不同时间下微弧氧化处理试样的动电位极化曲线Fig.7 Potentiodynam ic polarization curves samples processed bym icro arc oxidation for different times

表1 不同时间下微弧氧化处理试样动电位极化曲线的拟合数据Table 1 Fitted values for potentiodynam ic polarization curves measured from coated samples processed by m icro arc oxidation for different times

3 结论

1)膜层中的成膜物质基本不随时间的变化而改变,使得膜层致密度与膜层密度有相同的变化趋势。时间较短时,膜层较致密,20min时,致密度开始减小,并基本不再变化。

2)随着时间的增加,膜层表面微孔不断变大,微孔的圆整性越来越差,各微孔之间大小、形状差异均不断增大,微孔的数量不断减少,仅在50min时略有增加,膜层表面孔隙率不断增大。

3)不同时间下膜层的耐蚀性不同:处理时间5 min膜层最薄,耐蚀性最差;其次为处理时间10min和50min膜层,分别为致密度最大但厚度较小以及厚度最大但表面孔隙率最大;而处理时间20min、30min膜层厚度较大,致密度与50min时膜层的接近,此时膜层的耐蚀性较好,其中处理时间30m in膜层耐蚀性最好。

[1]DAID,WANG H,LI JZ,WU X D.Environmentally friendly anodization on AZ31 magnesium alloy[J].Transactions of NonferrousMetals Society of China,2008,18(S1):s380−s384.

[2]CAKMAK E,TEKIN K C,MALAYOGLU U,SHRESTHA S.The effect of substrate composition on the electrochem ical and mechanical properties of PEO coatings on Mg alloys[J].Surface and Coatings Technology,2010,204(8):1305−1313.

[3]LV G H,CHEN H,LIL,NIU EW,PANG H,ZOU B,YANG S Z.Investigation of plasma electrolytic oxidation process on AZ91Dmagnesium alloy[J].CurrentApplied Physics,2009,9(1):126−130.

[4]吕维玲,陈体军,马 颖,徐卫军,王 伟,郝 远.AZ91D镁合金恒定小电流密度微弧氧化工艺[J].中国有色金属学报,2008,18(9):1590−1595.LÜWei-ling,CHEN Ti-jun,MAYing,XUWei-jun,WANGWei,HAO Yuan.Invariable small current density processofmicro-arc oxidation ofmagnesium alloy AZ91D[J].The Chinese Journalof NonferrousMetals,2008,18(9):1590−1595.

[5]CURRAN JA,CLYNE T W.Porosity in plasma electrolytic oxide coatings[J].ActaMaterialia,2006,54(7):1985−1993.

[6]张淑芬,张先锋,蒋百灵.镁合金微弧氧化陶瓷层形成及生长过程的研究[J].中国表面工程,2004(1):35−38.ZHANG Shu-fen,ZHANG Xian-feng,JIANG Bai-ling.The study onmechanism of formation and grow th of ceramic coating prepared by m icro-arc oxidation on magnesium alloy[J].China Surface Engineering,2004(1):35−38.

[7]LIU F,SHAN D Y,SONG YW,HAN EH.Formation processof composite plasma electrolytic oxidation coating containing zirconium oxides on AM 50magnesium alloy[J].Transactions of NonferrousMetals Society of China,2011,21(4):943−948.

[8]郝建民,陈 宏,张荣军.电参数对镁合金微弧氧化陶瓷层致密性和电化学阻抗的影响[J].腐蚀与防护,2003,24(6):249−251.HAO Jian-m in,CHEN Hong,ZHANG Rong-jun.Effects of electric parameters on desity and electrochemical impedance of ceramic layer made by micro-arc oxidation ion on magnesium alloy[J].Corrosion&Protection,2003,24(6):249−251.

[9]马 颖,詹 华,马跃洲,吕维玲,冯君艳,高 唯.电参数对 AZ91D镁合金微弧氧化膜层微观结构及耐蚀性的影响[J].中国有色金属学报,2010,20(8):1467−1473.MA Ying,ZHAN Hua,MA Yue-zhou,LÜWei-ling,FENG Jun-yan,GAO Wei.Effects of electrical parameters on microstructure and corrosion resistance of m icro-arc oxidation coatings on AZ91D magnesium alloys[J].The Chinese Journal of NonferrousMetals,2010,20(8):1467−1473.

[10]ZHU Feng,WANG Jin-wei,LI Shang-hua,ZHANG Jin.Preparation and characterization of anodic films on AZ31B Mg alloy formed in the silicate electrolytes with ethylene glycol oligomers as additives[J].Applied Surface Science,2012,258(22):8985−8990.

[11]LU Sheng,WANG Ze-xin,CHEN Jing,ZHOU Xiao-song.Optimization of dual electrolyte and characteristic of micro-arc oxidation coating fabricated on ZK60 Mg alloy[J].Transactions of NonferrousMetals Society of China,2011,21(4):929−935.

[12]陈东初,李文芳,揭 军,彭继华.AZ91D镁合金表面微弧氧化陶瓷膜微观结构与组成的研究[J].稀有金属材料与工程,2009,38(增刊 2):731−734.CHEN Dong-chu,LI Wen-fang,JIE Jun,PENG Ji-hua.M icro-structure and composition of ceramic coating on AZ91D magnesium alloy prepared bym icro-arc oxidation[J].Rare Metal Materials and Engineering,2009,38(S2):731−734.

[13]梁 军,郝京诚.电流密度对镁合金微弧氧化膜结构和性能的影响[J].材料保护,2007,40(8):24−29.LIANG Jun,HAO Jing-cheng.Effects of current density on microstructure and property of micro-arc oxidation coatings on magnesium alloys[J].Materials Protection,2007,40(8):24−29.

[14]杜翠玲,陈 静,汤 莉,芦 笙,卢向雨,徐 蕾.正向电压对ZK60镁合金微弧氧化过程及膜层的影响[J].中国有色金属学报,2014,24(5):1118−1126.DU Cui-ling,CHEN Jing,TANG Li,LU Sheng,LU Xiang-yu,XU Lei.Effect of positive voltage on m irco-arc oxidation process and coating of ZK60 Mg alloy[J].The Chinese Journal of NonferrousMetals,2014,24(5):1118−1126.

[15]SONG Ying-wei,DONG Kai-hui,SHAN Da-yong,HAN En-hou.Investigation of a novel self-sealing pore micro-arc oxidation film on AM 60 magnesium alloy[J].Journal of Magnesium and A lloys,2013,1(1):82−87.

[16]SALAM IB,AFSHAR A,MAZAHERI.The effect of sodium silicate concentration on microstructure and corrosion properties of MAO-coated magnesium alloy AZ31 in simulated body fluid[J].Journalof Magnesium and A lloys,2014,2(1):72−77.

[17]DURDU S,BAYRAMOGLU S,DEM IRTAS A,USTA M,UCISIK A H.Characterization of AZ31 Mg Alloy coated by plasma electrolytic oxidation[J].Vacuum,2013,88:130−133.