7475-T7351铝合金厚板的疲劳性能

陈 军,段雨露,彭小燕,肖 丹,徐国富,3,尹志民,3

(1.中南大学 粉末冶金研究院,长沙 410083;2.中南大学 材料科学与工程学院,长沙 410083;3.中南大学 有色金属材料科学与工程教育部重点实验室,长沙 410083)

Al-Zn-Mg-Cu铝合金强度高、密度低,在航空工业中有着广泛的应用,特别是用作飞机的结构件。在服役过程中,飞机的结构件往往会受到交变载荷的作用,因此不仅要求材料具有高的强度、韧性,还要有良好的疲劳性能。为了满足这些需求,国外开发了高纯高强7475铝合金。该合金在7075铝合金基础上显著地降低了Fe、Si杂质的含量,在保持高强度和低密度的前提下大幅度提高了断裂韧性和疲劳性能[1−5]。该合金可用于制造要求高强度、高韧性及良好疲劳性能的结构件,已在美国的F-15、F-16等飞机上获得应用。

国外一些学者对该合金的疲劳性能进行了研究。如KASSIM 等[6]对7475-T7351铝合金疲劳裂纹扩展速率进行数字模拟后,认为增大预应变可使得Ⅲ区的裂纹扩展速率加快,断裂韧性降低,而对Paris区影响不明显。SMOLEI等[7]对合金微观与宏观疲劳裂纹扩展关系进行了研究。国内主要就固溶和双级时效等热处理制度对合金组织与性能影响方面进行了研究[8−14],但关于该合金厚板疲劳性能的研究却鲜见报道。因此,本文作者主要研究了25mm厚7475-T7351铝合金板材纵向和横向疲劳特性和裂纹扩展速率,探讨了组织与疲劳特性之间的关系。

1 实验

1.1 材料及成分

采用25mm厚的7475-T7351铝合金板材,其化学成分如表1所列。

表1 7475合金板材的化学成分Table 1 Chemical composition of 7475 alum inum alloy plate(mass fraction,%)

1.2 疲劳性能测试

样品尺寸示意图如图1(a)所示。试样类型应力集中程度系数Kt=1,3;载荷类型为恒幅;应力比R=−1,0.06,0.1。从纵向和横向样品各取5个试样,依据HB5287—96标准在PLG−100C型拉−压疲劳试验机上进行试验。应力水平从400MPa到230MPa进行设置,每个应力水平至少测试3个样品。重点考察横向样品疲劳强度,同时也比较测试纵向样品疲劳强度。分别取横向样品30个和纵向样品6个进行试验。

疲劳裂纹扩展速率样品尺寸示意图如图1(b)所示。疲劳裂纹扩展速率实验在MTS810−50KN型试验机上进行,测试出一系列的∆Ki及相应的(da/dN)i数据,裂纹扩展速率测试结果用表格列出,也可以通过绘图软件将裂纹扩展速率与∆K的关系用曲线表示。

图1 实验所用7475-T7451铝合金板材的样品尺寸示意图Fig.1 Schematic diagrams show ing sample dimension of 7475-T7451 alum inum alloy plate:(a)Fatigue life estimation specimen in axial direction;(b)Fatigue crack grow th rate test specimen

1.3 显微组织、织构及断口观察

板材的金相组织观察在卧式金相显微镜Nephot−2上进行。织构样品尺寸为24mm×14mm×2.5mm,采用氢氧化钠溶液腐蚀以减少样品表面的残余应变和应力的影响。织构测定在Bruker D8Discover型X射线衍射仪上进行,管电压为40 kV,管电流为40mA,采用Cu Kα辐射,用Schulz背反射法测量{111}、{200}、{220}和{311}4张不完整极图,并采用二步法计算Lmax=22时的ODF,结果用恒ϕ2(Δϕ2=5°)截面图表示。利用Sirion 200场发射扫描电镜对样品的疲劳性能测试断口进行观察和分析,对断口韧窝内的粒子进行能谱分析(EDX)。

2 结果及分析

2.1 组织及织构

图2所示为25mm厚7475-T7351铝合金板材的三维金相显微组织。由图2可以看出,板材中晶粒组织沿轧制方向被拉长成纤维状,板面晶粒既沿轧制方向被轧长,又沿横向被略轧宽,横截面上可以看到扁状的晶粒断面;还可观察到很多黑色的第二相,大都沿着轧制方向呈链状分布。图3所示为7475-T7351合金板材的取向分布函数(ODF)。板材中的织构以形变织构为主,为典型的轧制织构,即包括黄铜取向({110}〈112〉),S 取向({123}〈634〉)和铜取向({211}〈111〉)。就取向密度而言,黄铜的最高,为6.86;铜取向的其次,为5.33;S取向的最低,为3.81。在高斯取向位置({110}〈100〉),取向密度值很小,表明高斯织构非常的弱。

图2 7475-T7351铝合金板材的三维金相组织(L:长向;T:长横向;ST:短横向)Fig.2 3D-optical m icrostructure of 7475-T7451 alum inum alloy plate(L:Longitudinal direction;T:Transverse direction;ST:Short transverse direction)

图3 7475-T7451合金板材的取向分布函数Fig.3 Orientation distribution function(ODF)of 7475-T7451 alum inum alloy plate

2.2 板材的疲劳寿命

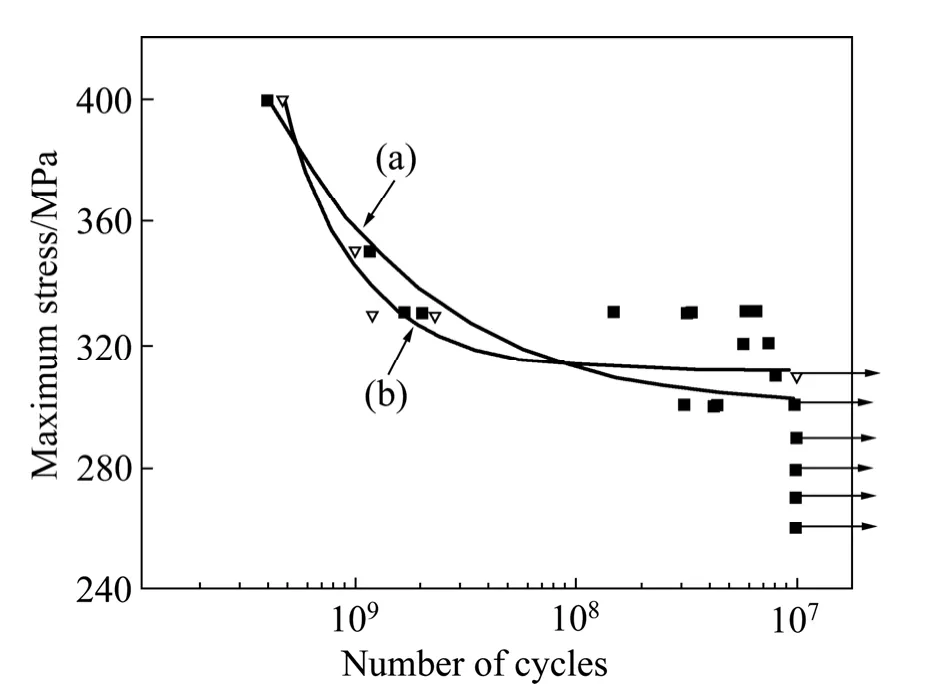

图4 所示为实验频率为125Hz时板材的S−N曲线。由图4可知,板材的疲劳循环次数(N)随着最大应力(S)的降低而增加。在板材纵向,最大应力为310MPa左右时,曲线上出现了趋于水平的部分(即板材可经受无限次应力循环而不发生疲劳断裂),可以认为板材纵向的疲劳极限约为310 MPa,此时疲劳寿命大于1×107cycle。而在板材横向,最大应力300MPa左右时曲线上出现了趋于水平的部分,即说明板材横向的疲劳极限约为300MPa,此时疲劳寿命大于1×107cycle。

图4 7475-T7351板材不同方向疲劳性能的S−N曲线Fig.4 Fatigue S−N curves of 7475-T7351 alum inum alloy plate along different directions:(a)Transverse direction;(b)Longitudinaldirection

图5 所示为不同测试条件对7475-T7351铝合金板材疲劳循环次数的影响规律。由图5可知,在相同的应力比条件下时,如R=0.06,疲劳循环次数为105时,在Kt=3时所需的试验应力约为150MPa,而在Kt=1时所需试验应力高于400MPa,这说明板材具有缺口敏感性。根据图5中试验应力与疲劳循环次数曲线的变化趋势可知,光滑试样较缺口试样具有更高的疲劳强度,即缺口的存在降低了7475-T7351铝合金板材的疲劳极限。

2.3 疲劳断口形貌

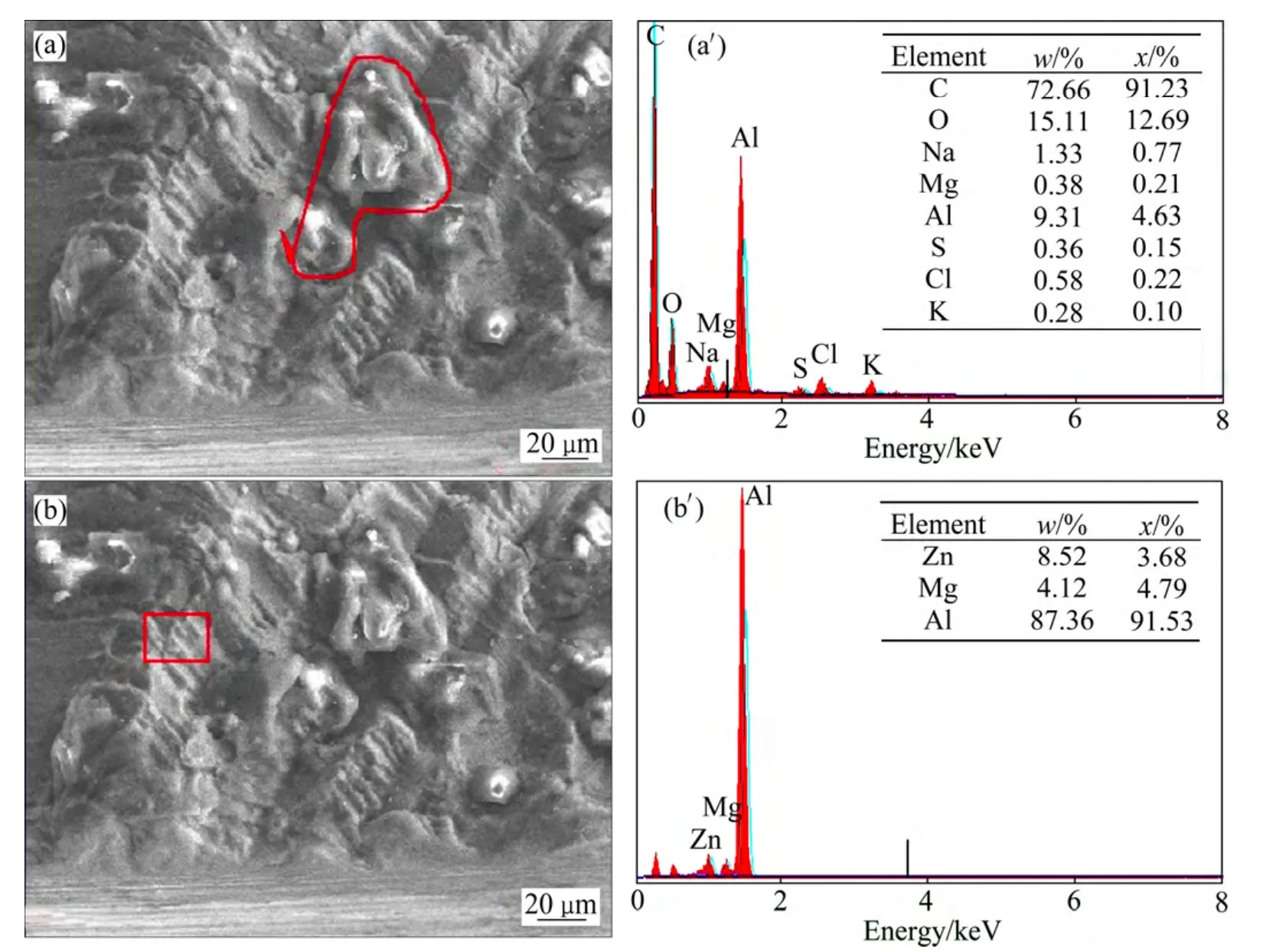

对试样的疲劳断口观察发现,断裂面和加载的方向垂直,如图6所示。在裂纹源附近,断口是不平的,也观察不到疲劳条纹的存在,裂纹呈放射状。随着裂纹的扩展,断口上可看到一些与裂纹扩展方向平行的台阶,在上面有平行条带出现(见图6(a))。在更高倍数下观察发现,在裂纹源处有一些亮灰色的物质存在,明显不同于基体(见图6(b))。对裂纹源处不同位置进行能谱分析,结果如图7所示。微区成分分析表明,亮灰色区域主要含有Al、C、Mg、O、Na、K和Cl等元素(见图7(a)),其中的Al、Mg、O可能是氧化铝和氧化镁夹杂,而Na、K、Cl可能是NaCl和KCl熔剂的残留物;其他区域的主要含Al、Zn和Mg元素(见图7(b)),这和基体的成分比较接近。从这些结果可知,疲劳裂纹源在样品次表面产生,其产生和板材中的夹杂、脆性相及氧化物等有关。随着裂纹的进一步扩展,断裂面呈现羽毛状(见图6(a)),其形成伴随着晶界的挤压。在扫描电镜高倍数下可观察到很多的韧窝存在,韧窝中有第二相粒子(见图8)。韧窝的形成可钝化裂纹尖端,降低其前缘的应力,延缓裂纹的扩展。韧窝中都可观察到破碎状的硬脆相粒子,能谱分析表明粒子为Al7Cu2Fe相,并大都沿变形方向呈带状分布。这些第二相粒子与基体结合的界面较脆弱,在变形过程中容易破碎,而参与到断裂过程,并加速裂纹的扩展。

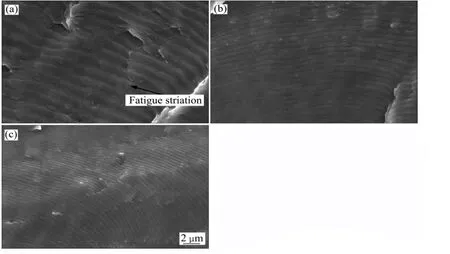

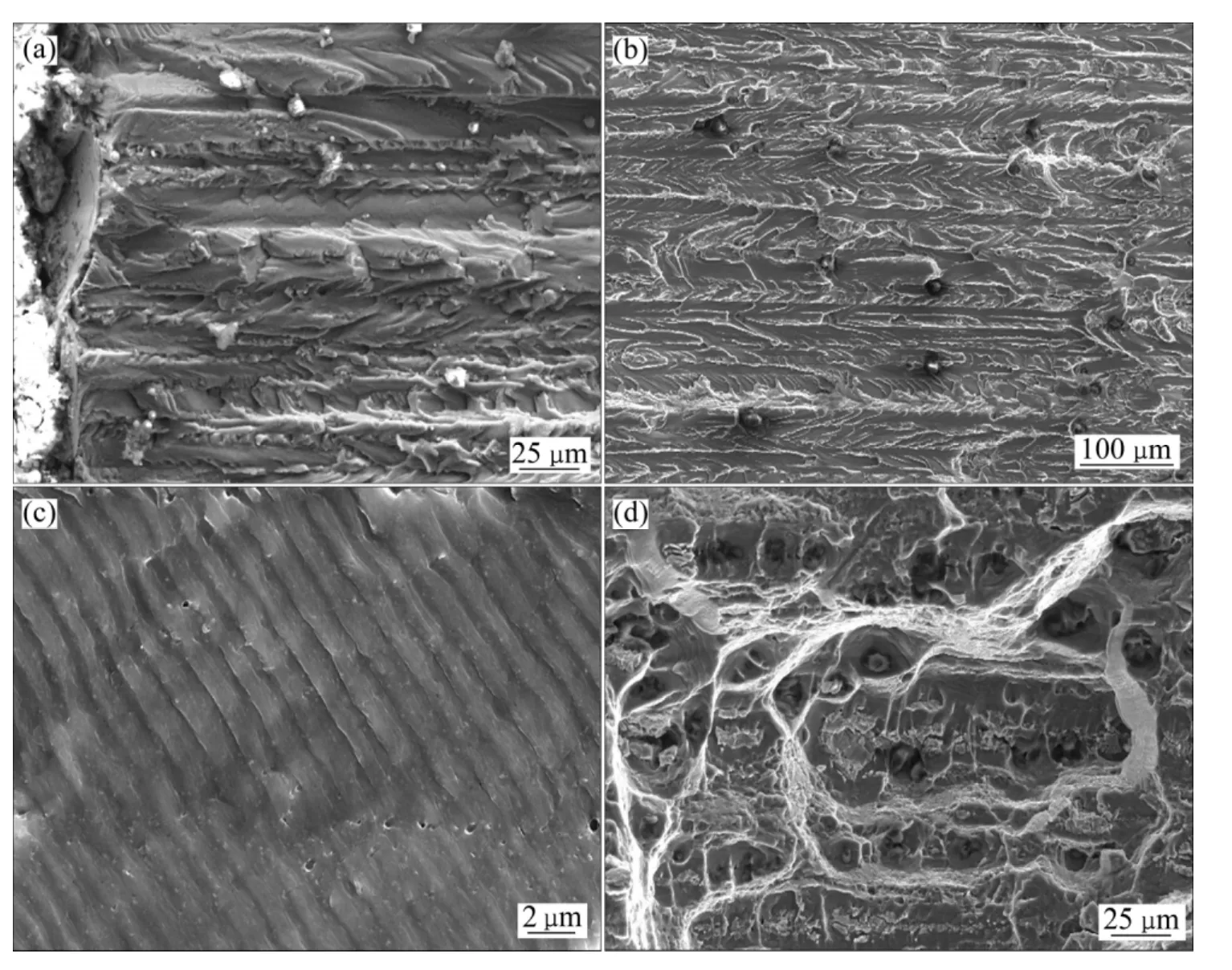

图9所示为不同应力对7475-T7351铝合金板材T−L向疲劳条带的影响。由图9可见,3个应力状态下疲劳破坏微观形貌特征明显,都呈现出大量的疲劳条带,并且随着应力值的增加疲劳条带间距明显增加。疲劳条带间距可表示裂纹扩展速率,应力值越高,疲劳条带间距越大,表明裂纹扩展速率越大。根据图9中的结果可测出在应力为400、330和300MPa条件下的疲劳条带间距分别为1.38、0.66和0.4μm。应力水平从400MPa降至330MPa时,应力降低了17.5%,但疲劳条带间距减小了约50%;应力水平从330MPa降至300MPa时,应力降低了约9%,但疲劳条带间距减小了约40%。因此在低应力水平时,应力值的降低可以有效地减小疲劳条带间距,提高疲劳循环次数。

图5 不同条件下疲劳试验应力对疲劳循环次数的影响Fig.5 Effectsof fatigue stresson fatigue life cycleunder differentconditions:(a)K t=3;(b)K t=1

图6 7475-T7351铝合金板材疲劳强度测试样品断口SEM像Fig.6 Fracture SEM images of fatigue strength test specimen in 7475-T7351 aluminum alloy plate:(a)Low magnification;(b)Highmagnification

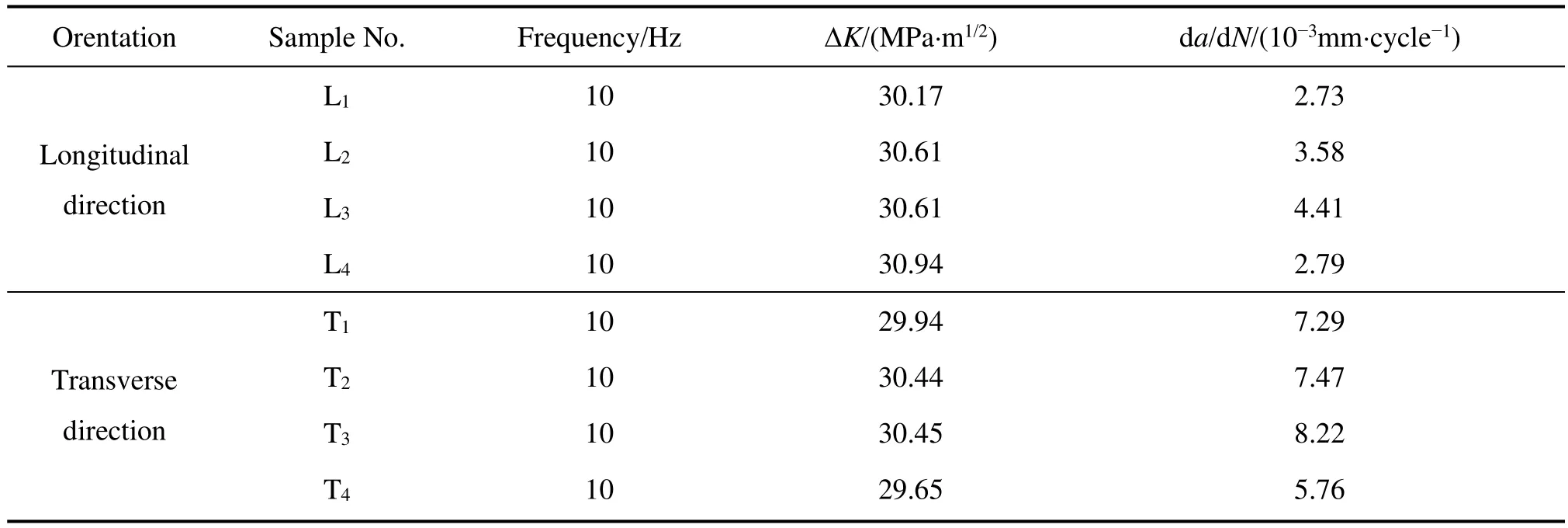

2.4 板材的疲劳裂纹扩展速率

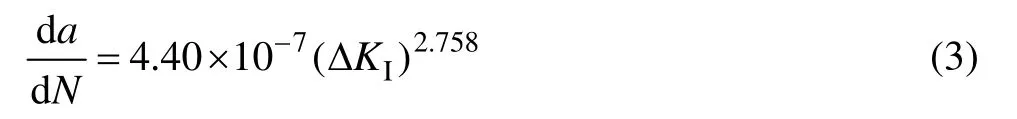

表2所列为不同条件下板材纵向和横向的疲劳裂纹扩展速率。由表2可知,在应力场强度因子幅值∆K为30MPa·m1/2左右、Kt=1和R=0.1时,板材纵向的疲劳裂纹扩展速率da/dN在2.73×10−3~4.41×10−3mm/cycle之间;而板材横向的疲劳裂纹扩展速率da/dN在5.76×10−3~8.22×10−3mm/cycle 之间。显然,板材纵向较横向有更好的抗疲劳裂纹扩展性能。

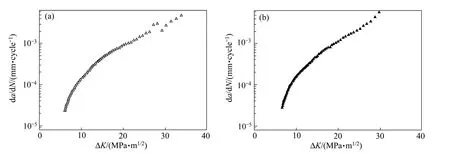

图10所示为板材纵向和横向的疲劳裂纹扩展速率da/dN与应力场强度因子幅值ΔK的关系曲线。在疲劳裂纹亚临界扩展阶段的直线部分可用Pairs公 式[15]表示:

图7 疲劳断口裂纹源处不同区域的SEM像及对应的EDS谱Fig.7 SEM images and corresponding EDS patterns in different areas of fatigue fracture crack initiations:(a),(a′)Slag inclusion area;(b),(b′)Non-slag inclusion area

图8 韧窝及其中第二相粒子的SEM像及EDS谱Fig.8 SEM image(a)of dimple and EDSpattern(b)of second phase particle composition

式中:n为直线的斜率;c为直线的截距,两者均为材料常数。采用该式对图 9中的直线部分进行线形拟合,拟合出相关的材料常数c和n,如表3所列。

板材纵向(L−T)的疲劳裂纹扩展速率如式(2)所示:

板材横向(T−L)的疲劳裂纹扩展速率如式(3)所示:

图9 应力幅值对7475-T7351铝合金板材T−L向疲劳条带的影响Fig.9 Effects of stress amplitude on fatigue striation of 7475-T7351 alum inum alloy plate in T−L orientation:(a)400MPa;(b)330MPa;(c)300MPa

表2 7475-T7351铝合金板材的疲劳裂纹扩展速率d a/d N与∆K的关系Table 2 Relationship between fatigue crack grow th rate(d a/d N)and stress intensity factor amplitude(∆K)in 7475-T7351 alum inum alloy plate

图10 板材不同方向的疲劳裂纹扩展速率与应力强度幅值之间的关系(K t=1,R=0.1)Fig.10 Relationship between fatigue crack grow th rate and stress intensity factor amplitude along different directions(K t=1,R=0.1):(a)Transverse direction;(b)Longitudinaldirection

根据式(2)和(3),可得到不同应力场强度因子幅值ΔK条件下,板材疲劳裂纹扩展速率da/dN值,如表3所示。随着ΔK的增加,疲劳裂纹扩展速率增加。板材纵向(L−T)的疲劳裂纹扩展速率约为板材横向(T−L)疲劳裂纹扩展速率的一半。ΔK对两个方向疲劳裂纹扩展速率da/dN值的影响也不同,如ΔK由10MPa·m1/2增至20MPa·m1/2,纵向的da/dN值只增加了约11%,横向的da/dN值却增加了约14%。

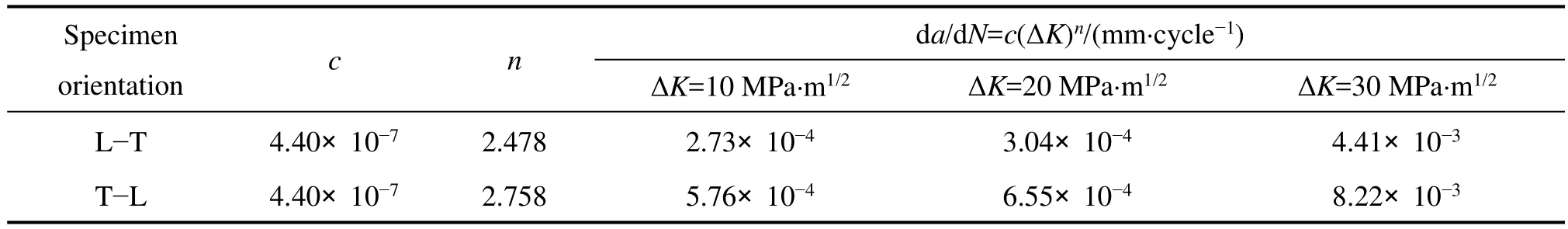

图11和12所示分别为纵向试样和横向试样的裂纹扩展断口SEM像。在低速率区,样品断口形貌都比较光滑平坦,呈现解理断裂特征(见图11(a)和12(a))。在纵向断口上,由于裂纹尖端强烈的塑性变形导致沿着裂纹扩展方向呈波浪形或有扭曲的现象(见图11(a)),遇到晶界时改变了方向,两个不在同一平面上的解理裂纹通过和主解理面垂直的二次解理形成解理台阶。在横向断口上,裂纹基本呈条状向前扩展(见图12(a)),没有明显的扭曲现象。这可能与板材不同截面上晶粒形状有关。在纵向晶界呈弯曲状,裂纹在扩展过程中易遇到晶界的阻碍而改变方向;在横向晶界沿着L方向拉长,晶界大都在该平面之内,裂纹易沿着晶界而快速扩展而呈现出条状。在稳定扩展区,在低倍下观察可知,断口都呈现羽毛状,可看到亮色的撕裂棱和较光滑的断裂面(见图11(b)和12(b))。在更高倍数下,都可观察到相互平行的疲劳条带(见图11(c)和12(c)),纵向和横向的条带间距分别约为1和1.3 μm。显然,纵向的疲劳条带间距较横向的窄,说明板材的纵向较横向呈现出更好的韧性,更低的疲劳裂纹扩展速率。由图11(d)可知,在瞬断区,纵向样品断口上有很多大而深的韧窝和大量细小的小韧窝,韧窝中可以看到呈破碎状的第二相粒子,显然在此区域材料发生了韧性断裂。由图12(d)可知,横向样品断口上可以看到很多大而深的韧窝,分布有一定的方向性,彼此连接起来呈链状分布,小韧窝的数量减少。纵向和横向韧窝的形貌及分布的不同,可能与板材中不同方向上粗大第二相的分布有关。

表3 不同ΔK时试样的d a/d N值Table 3 Fatigue crack grow th rate(d a/d N)of specimen in differentstress intensity factoramplitudes(ΔK)

图11 纵向试样裂纹扩展断口SEM像Fig.11 Fracture SEM images of crack grow th in different areas of longitudinal specimen:(a)Low speed area;(b),(c)Stable extension area;(d)Fastextension area

图12 横向试样裂纹扩展断口SEM像Fig.12 Fracture SEM images of crack grow th in different areas of transverse specimen:(a)Low speed area;(b),(c)Stable extension area;(d)Fastextension area

3 讨论

一般而言,疲劳裂纹总是首先在应力最高、强度最弱的区域形成[16]。材料亚表面的夹杂物处容易出现应力集中,易于形成很高的局部应力集中而成为疲劳裂纹的裂纹源。在交变拉应力的作用下,夹杂物与基体的一边的界面脱开并扩展,同时另一边的界面也脱开[17−18]。之后,在基体的表面由于界面脱开而不连续,引起应力集中,萌生出疲劳微裂纹。微裂纹扩展并在夹杂物的两侧产生裂纹源。结果表明,合金熔炼时形成的非金属夹杂物是疲劳裂纹源的萌生之处。此外,含杂质元素Fe、Si的粗大硬脆相粒子在交变应力的作用下,也容易和A l基体脱离而形成空隙,或由于应力的集中发生破裂,成为疲劳裂纹源[19−20]。 因此提高合金的冶金质量,降低含Fe、Si的粗大第二相粒子可有效地改善合金的疲劳性能。

研究结果表明,板材的疲劳性能存在各向异性,纵向的疲劳性能高于横向的疲劳性能。一般而言,晶粒大小影响疲劳强度,细化晶粒可增加合金中晶界的数量,提高合金的∆Kth值[21−22],即裂纹需要更高的应力才能开动,疲劳裂纹扩展速率越低,合金的疲劳寿命越高。疲劳裂纹在扩展过程中,在纵向平面内遇到的晶界数量多,且曲折分布;而在横向平面内晶界基本沿L向拉长,这就有利于裂纹沿晶的扩展。ALRUBAIE等[17]研究表明,当晶内最大切应力的方向与晶界的方向一致时,材料具有较低的屈服强度。当材料中存在延展拉长的非等轴晶粒时,从不同的方向对材料施加外应力时,晶内最大切应力方向与晶界之间的夹角也将随之变化,集中于晶界处的位错向晶内运动的难易程度将会不同,从而在宏观上造成材料沿不同方向的变形阻力、变形程度及变形方式的差异,这便导致了力学性能的各向异性。板材纵向的屈服强度高于横向,裂纹扩展速率较低。另外,由于再结晶程度很小,板材中保留了大量的纤维组织,其中的织构组态基本为典型的轧制形变织构。铝合金为面心立方结构,主要滑移系为{111}〈110〉。依据金属单晶体拉伸变形机制和变形临界分切应力定律,屈服强度σs=τk/(cosΦcosλ),式中:τk为临界分切应力;cosΦcosλ为施密特因子。计算出施密特因子的倒数值,通过织构测试发现,板材中存在黄铜、铜、S织构以及少量的再结晶织构。最后计算得出纵向的施密特因子倒数平均值大于横向值的结果,纵向σs高于横向的。韧窝的形成降低裂纹尖端应力,使裂纹尖端钝化[17]。屈服强度提高使得裂纹尖端区域可达到的应力升高[21],使韧窝过早的形成,而且尺寸小,不易使裂纹尖端发生钝化,从而导致了裂纹沿横向扩展比纵向快。

4 结论

1)板材的疲劳强度存在各向异性,横向的疲劳强度为300MPa,低于纵向的310MPa,疲劳寿命大于1×107周;板材具有缺口敏感性;随着应力值的增加,疲劳条带间距也增加,疲劳裂纹扩展速率增加,降低疲劳循环次数。

2) 板材在Kt=1、应力比R=0.1和∆K=30MPa·m1/2条件下,纵向的疲劳裂纹扩展速率da/dN为2.73×10−3~4.41×10−3mm/cycle,而横向疲劳裂纹扩展速率 da/dN 为 5.76×10−3~8.22×10−3mm/cycle;板材横向疲劳裂纹扩展速率比纵向要高约一倍。

3)疲劳裂纹主要在次表面的含O、Na、Cl非金属夹杂物处及粗大第二相处萌生,板材中扁平状晶粒及粗大硬脆第二相的分布是造成其疲劳性能各向异性的原因。

[1]VERMA B B,DATKINSON J,KUMAR M.Study of fatigue behavior of 7475 aluminum alloy[J].Indian Academy of Sciences,2001,24(2):231−236.

[2]王洪斌,黄进峰,杨 滨,张济山,张永安,熊柏青.A l-Zn-Mg-Cu系超高强铝合金的研究现状与发展趋势[J].材料导报,2004,17(9):1−4.WANG Hong-bin,HUANG Jin-feng,YANG Bin,ZHANG Ji-shan,ZHANG Yong-an,XIONG Bai-qing.Current status and future directions of ultrahigh strength A l-Zn-Mg-Cu alum inum alloys[J].Materials Review,2004,17(9):1−4.

[3]李红英,程勇胜,郑子樵.时效制度对7475铝合金挤压件组织与性能的影响[J].中南工业大学学报,2001,32(4):394−397.LIHong-ying,CHENG Yong-heng,ZHENG Zi-qiao.Effects of aging on microstructure and properties of 7475 alloy extrusions[J].Journal of Central South University of Technology,2001,32(4):394−397.

[4]LIWen-bin,PAN Qing-lin,XIAO Yan-ping,HE Yun-bin,LIU Xiao-yan. M icrostructure and mechanical properties of Al-Zn-Cu-Mg-Sc-Zr alloy after retrogression and re-aging treatments[J].Journalof Central South University of Technology,2011,18(2):279−284.

[5]彭小芒,尹志民,陈 军,沈 凯,郭加林,王 华.热暴露对7475-T7351铝合金组织与性能的影响[J].中国有色金属学报,2008,18(10):1781−1788.PENG Xiao-mang,YIN Zhi-min,CHEN Jun,SHEN Kai,GUO Jia-lin,WANG Hua.Influences of thermal exposure on propertiesandmicrostructures of 7475-T7351 aluminum alloy[J].The Chinese Journal of Nonferrous Metals,2008,18(10):1781−1788.

[6]KASSIM S,RUBAIE A,BARROSO EK L,GODEFROID L B.Statisticalmodeling of fatigue crack grow th rate in pre-strained 7475-T7351 aluminum alloy[J]. Materials Science and Engineering A,2008,486(1/2):585−595.

[7]SMOLEI A,GNAMUS M,SLACEK E.The influence of the thermomechanical processing and forming parameters on superplastic behaviour of the 7475 aluminum alloy[J].Journal of Materials Processing Technology,2001,118(1/3):397−402.

[8]董显娟,李红英.7475铝合金大型锻件时效工艺研究[J].有色金属加工,2004,33(5):20−23.DONG Xian-juan,LI Hong-ying.Study on ageing proceu of 7475 alum inum alloy large forged piece[J].Nonferrous Metals Processing,2004,33(5):20−23.

[9]段水亮,刘志义,段安静.双级时效对7475铝合金组织与性能的影响[J].金属热处理,2008,33(8):112−115.DUAN Shui-liang,LIU Zhi-yi,DUAN An-jing.Effects of two-step ageing on m icrostructure and properties of 7475 aluminum alloy[J].Heat Treatment of Metals,2008,33(8):112−115.

[10]郑祥健,李浩言,李 勇.固溶处理对7475铝合金组织和性能的影响[J].轻合金加工技术,2004,32(8):45−47.ZHENG Xiang-jian,LIHao-yan,LIYong.Effects of solution treatmenton themicrostructure and properties of 7475 aluminum alloy[J].Light A lloy Fabrication Technology,2004,32(8):45−47.

[11]程勇胜,郑子樵,李秋菊.时效制度对7475铝合金组织与性能的影响[J].轻合金加工技术,2001,9(6):40−45.CHENG Yong-sheng,ZHENG Zi-qiao,LI Qiu-ju.Effects of ageing on m icrostructure and properties of 7475 aluminum alloy[J].LightA lloy Fabrication Technology,2001,9(6):40−45.

[12]刘 铭,张 坤,黄 敏,伊琳娜,吴秀亮.7475-T7351铝合金抗疲劳性能研究[J].稀有金属,2009,33(5):626−630.LIU M ing,ZHANG Kun,HUANG M in,YI Lin-na,WU Xiu-liang. Fatigue damage resistance characteristics of 7475-T7351 alum inum alloy[J].Chinese Journal of Rare Metals,2009,33(5):626−630.

[13]宫玉辉,刘 铭,张 坤,黄 敏,伊琳娜,戴圣龙.不同腐蚀环境对7475-T7351铝合金疲劳性能及裂纹扩展速率的影响[J].材料工程,2010,9:71−73.GONG Yu-hui,LIU M ing,ZHANG Kun,HUANG M in,YI Lin-na,DAI Sheng-long.Effects of different corrosion environments on fatigue property and crack grow th rate in 7475-T7351 aluminum alloy[J]. Journal of Materials Engineering,2010,9:71−73.

[14]BURLAT M,JULIEN D,LEVESQUE M,QUOC T B,BERNARDM.Effectof local coldworking on the fatigue lifeof 7475-T7351 alum inium alloy hole specimens[J].Engineering FractureMechanics,2008,75(8):2042−2061.

[15]束德林.金属力学性能[M].北京:机械工业出版社,1994.SHU De-lin.Mechanical properties ofmetals[M].Beijing:China Machine Press,1994.

[16]KUSUIJ,YOKOE K,YOKOTE T.Development of super-high strength Al-Zn-Mg-Cu P/M alloys[J].Materials Science Forum,1996,217/222:1823−1828.

[17]ALRUBAIE K S,LOPES E K L,GODEFROID L B.Fatigue crack grow th analysis of pre-strained 7475-T7351 aluminum alloy[J].International Journalof Fatigue,2006,28(8):934−942.

[18]XIAO J,PESSARD E,WANG M,CUILLERIER D.The research of the anisotropic fatigue behavior of 7475 aluminum alloy plate[J].Journal of Shanghai Jiaotong University,2011,45(11):1678−1683.

[19]VERMA B B,DATKINSON J,KUMAR M.Study of fatigue behavior of 7475 alum inum alloy[J].BullMater Sci,2001,24(2):231−236.

[20]XU Jin,ZHANG Guang-ping.Fatigue Damage behavior of freestanding 40 µm-thick nickel foils for MEMS applications[J].Advanced Engineering Materials,2013,15(6):496−502.

[21]CHO K K,CHUNG Y H,LEE CW.Effects of grain shape and texture on the yield strength anisotropy of Al-Li alloy sheet[J].Scripta Materialia,1999,40(6):651−657.

[22]KIM S T,TADJIEV D,YANG H T.Fatigue life prediction under random loading conditions in 7475-T7351 alum inum alloy using the RMS mode[J].International Journal of Damage Mechanics,2006,15(1):89−102.