Cu/Sn-58Bi/Ni焊点液−固电迁移下Cu和Ni的交互作用

黄明亮,冯晓飞,赵建飞,张志杰

(大连理工大学 材料科学与工程学院,大连 116024)

Sn-58Bi共晶钎料具有熔点低、力学性能优良和成本低等优点,被认为是最有可能取代Sn-Pb的钎料之一[1−2]。由于Cu、Ni具有良好的焊接性能和较低成本,其作为焊点中的凸点下金属层(Under bum p metallization,UBM)在电子封装中得到了广泛的应用[3−4]。因此,Cu/钎料凸点/Ni结构焊点成为电子封装中常见的互连形式。近年来,电子产品逐渐向轻、薄、短、小的方向发展,焊点的尺寸不断减小,使得通过焊点的平均电流密度急剧上升,电迁移(Electromigration)已成为电子封装中重要的可靠性问题。

近年来,国内外对Sn-58Bi在电迁移作用下的界面反应以及Bi在阳极的聚集现象做了大量的研究[5−8]。黄明亮等[5]研究了Cu-Ni交互作用对Cu/Sn/Ni焊点液/固界面反应的影响,研究发现,250℃条件下,液固反应过程中Cu原子和Ni原子都能够扩散到对面的界面处并参与界面反应,使得Sn/Cu及Sn/Ni界面处金属间化合物由浸焊后的Cu6Sn5和Ni3Sn4转变为(Cu,Ni)6Sn5型。HE等[6]研究Cu/Sn-58Bi/Cu焊点电迁移对界面反应及共晶显微组织中相分离的影响,结果表明:电流促进阴极IMC层的生长而抑制阳极的IMC生长,这是由于阳极会出现Bi的聚集,作为阻挡层阻碍原子扩散进入阳极界面。CHEN等[7]研究不同电流密度(2.9×104~7.3×104A/cm2)下Sn-58Bi钎料在电迁移作用下的原子迁移现象,结果表明:较低的电流密度下,电子风力加速Sn和Bi向阳极移动;而在高电流密度下,Bi在阳极聚集产生的背应力使得Sn向阴极扩散,最终出现两相分离的现象,Bi在阳极聚集降低了焊点的可靠性。

之前的研究主要集中在固−固电迁移,然而,随着电子封装密度不断上升,微凸点的尺寸不断减小,通过焊点的电流密度急剧上升(104~106A/cm2),从而导致固−固电迁移过程中焦耳热效应越来越明显[9−10]。低熔点Sn-58Bi钎料接头可能在电迁移过程中出现局部溶解,熔化后焊点并不会立即失效,而是在表面张力的作用下保持原来的形状,焊点仍处于导通状态,那么固−固电迁移就会转变为液−固电迁移。HUANG等[11]研究Cu/Sn3.5Ag/Cu焊点在液−固电迁移作用下的界面反应,研究发现,Cu阳极的溶解率比固−固电迁移的大一个数量级。由于原子在液态钎料中的扩散速率远大于其在固态钎料中的,液−固电迁移过程中的界面反应和失效模式也会有明显的不同。

本文作者主要研究在Cu/Sn-58Bi/Ni线性焊点在液−固电迁移作用下Cu和Ni原子的交互作用、界面IMC的演变以及Bi原子的扩散聚集行为。

1 实验

采用浸焊的方法来制备Cu/Sn-58Bi/Ni线性焊点。焊接前先将Cu块和Ni块(5mm×7mm×10mm)的待焊面进行预磨抛光,然后在抛光的Cu、Ni块上均匀涂抹一层可溶性助焊剂,并在之间放置两根直径为200μm的不锈钢丝以控制接头的间距,将固定好的试样浸入含有200 g Sn-58Bi钎料的锡炉中(锡炉的温度控制在(200±2)℃)进行焊接,15 s之后迅速取出置于冷水中进行冷却。将浸焊后的试样线切割成线性接头,并将其4个侧面预磨抛光制备成横截面尺寸为300 μm×300μm的条状试样,最后放入到连接有直流源的恒温油浴箱进行电迁移实验。图1所示为线性焊点电迁移示意图。

图1 Cu/Sn-58Bi/Ni线性焊点电迁移示意图Fig.1 Schematic diagram of Cu/Sn-58Bi/Ni line-type interconnectduring liquid-solid EM

Cu/Sn-58Bi/Ni焊点的电迁移实验在焊点温度为(170±4)℃、电流密度为5.0×103A/cm2的条件下进行,通电时间为1、2、4和8 h,分别以Cu作为阳极和阴极做了相同的实验。同时为了与电迁移的实验结果进行对比,还进行了相同温度下的液−固界面反应实验(无电流)。电迁移实验在油浴中进行,实验过程中定时将K型热电偶置于试样焊点表面进行温度测量。

将液−固界面反应和电迁移后的试样进行预磨抛光,再用腐蚀液(4%HCl+96%C2H5OH,体积分数)进行腐蚀,腐蚀时间为2 s。采用Zeiss Super 55型扫描电子显微镜(SEM)和其附带的能谱分析仪(EDX)分别对界面IMC的形貌及成分进行分析,利用Auto CAD软件对界面IMC层的厚度进行测量,每个界面取3个视场,每个视场测量3次后取平均值。

2 结果与分析

2.1 浸焊后Cu/Sn-58Bi/Ni焊点显微组织

图2所示为Cu/Sn-58Bi/Ni焊点浸焊后的显微组织。由图2(a)可看出,Sn-58Bi钎料与Cu、Ni基板连接良好,没有产生孔洞等缺陷。由图2(b)和(c)可看出,焊点两侧界面上均形成薄层状界面IMC,钎料中仍为均匀的Sn-Bi共晶组织。EDX分析结果表明:Sn-58Bi/Ni界面处生成Ni3Sn4IMC,其厚度为0.27 μm;Sn-58Bi/Cu界面处生成Cu6Sn5IMC,其厚度为0.62μm。由此表明,经过短时间的浸焊反应后,Cu、Ni原子并没有扩散至对面界面发生交互作用。但是WU 等[12−13]发现,线性 Ni/Sn(50~100 μm)/Cu 焊点在260℃浸焊60 s后,Cu和Ni发生了交互作用,是由焊点间距较小且浸焊时间较长所致。本文作者采用的短时间浸焊就是为了消除浸焊过程中出现的Cu、Ni交互作用。

图2 Cu/Sn-58Bi/Ni线性焊点在200℃浸焊15 s后的显微组织Fig.2 M icrostructures of as-soldered Cu/Sn-58Bi/Ni interconnectafter soldering at200℃for15 s:(a)Macrograph;(b)Niinterfacial IMC;(c)Cu interfacial IMC

2.2 液−固界面反应过程中Cu/Sn-58Bi/Ni焊点的显微组织

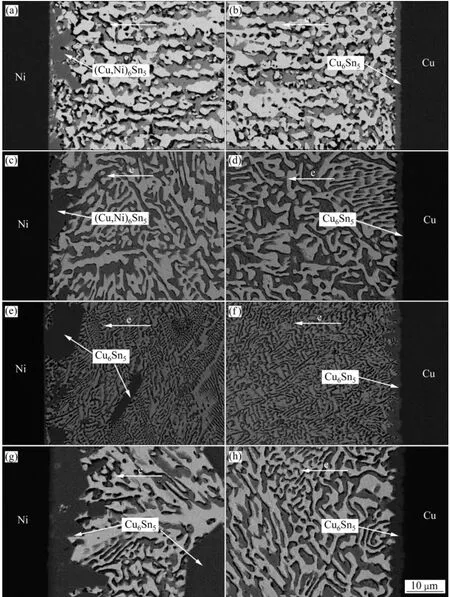

图3 所示为Cu/Sn-58Bi/Ni焊点在170℃下液−固界面反应1、2、4和8 h后的显微组织。由图3可以看出,两侧界面IMC随时间延长而逐渐变厚,且钎料中没有析出大量IMC。图3(a)、(c)、(e)和(g)对应液−固界面反应不同时间后Ni侧界面显微组织变化图。液−固界面反应1 h后,界面层状IMC仍然很薄,EDX分析测定其IMC为(Cu0.56,Ni0.44)6Sn5,厚度由初始的0.27μm变为0.67μm,说明当液−固界面反应1 h后Cu原子已经扩散至对面的Ni侧处,并使得IMC由Ni3Sn4转变为(Cu,Ni)6Sn5。当液−固界面反应2和4 h后,EDX分析测定其IMC分别为(Cu0.57,Ni0.43)6Sn5和(Cu0.62,Ni0.38)6Sn5,经测量其厚度增加至0.90μm和1.17 μm。当液−固界面反应8 h时,界面IMC仍然为层状,此时界面IMC厚度已增加至2.49μm。随着液固反应时间的延长,Ni侧界面IMC一直为(Cu,Ni)6Sn5类型,但其成分中的Ni含量逐渐减少,Cu含量逐渐增加,这与陈雷达[14]研究Cu/Sn/Ni焊点在250℃条件下的液−固界面反应行为的Cu、Ni的交互作用是一致的。

图3(b)、(d)、(f)和(h)所示为焊点液−固界面反应不同时间后Cu侧界面显微组织变化图。液−固界面反应不同时间后界面IMC均为Cu6Sn5,厚度从初始的0.62μm生长到2.09μm,至2.58μm,最后增厚到3.75 μm。液−固界面反应后,Ni侧界面生成(Cu,Ni)6Sn5类型IMC(见图3(a)、(c)、(e)、(g)),可看出Cu侧界面IMC中没有发现Ni。相应的Cu/Sn-58Bi/Ni焊点界面IMC生长动力学曲线如图4所示。由图4可知,随着界面反应时间的延长,Sn-58Bi/Ni界面(Cu,Ni)6Sn5IMC的厚度不断增加,同时,Sn-58Bi/Cu界面Cu6Sn5的厚度也明显增加,且其厚度一直大于Sn-58Bi/Ni界面IMC的厚度。

2.3 170℃时液−固电迁移焊点的显微组织

2.3.1 电子由Ni端流向Cu端

图5所示为Cu/Sn-58Bi/N i焊点在170℃、5.0×103A/cm2条件下液−固电迁移不同时间后的显微组织,电子从Ni端流向Cu端。图5(a)、(c)、(e)和(g)所示为Ni阴极界面显微组织变化图。由图5(a)可看出,液−固电迁移1 h后,Ni侧形成了较薄的层状IMC,且Ni/IMC界面变得凹凸不平,界面IMC的厚度为0.65 μm。EDX分析测定其IMC为(Ni0.59,Cu0.41)3Sn4,此时,Cu原子已经逆风扩散到Ni侧界面,并参与界面反应。液−固界面反应1 h后,Ni侧界面生成(Cu,Ni)6Sn5类型IMC的情况如图3(a)所示,说明电迁移阻碍了Cu原子在液态钎料中的扩散,使得阴极界面IMC仍为Ni3Sn4类型。当液−固电迁移时间2 h时,界面IMC的厚度增加到1.23μm,EDX分析测定其IMC由(Ni,Cu)3Sn4转变为(Cu,Ni)6Sn5,说明此时对面的Cu元素已经大量扩散至Ni侧界面。进一步延长电迁移时间至4 h后(见图5(e)),界面处有突出的杆状和不规则的块状IMC出现,此时,IMC的厚度达到了1.42μm,EDX分析测定IMC仍为(Cu0.87,Ni0.13)6Sn5化合物。当液−固电迁移8 h后(见图5(g)),界面IMC仍为层状(Cu0.83,Ni0.17)6Sn5,但其厚度减小到了0.64μm。由此可见,相对于液−固界面反应来说,电子风力明显加快阴极Ni基板的溶解,使得Ni界面变得不平整;且阴极界面IMC的厚度先增加后减小,如图6所示。这主要和阴极界面IMCs的溶解有关,由于初始阴极界面IMC很薄,输入界面的原子通量大于输出的原子通量,从而使界面IMC的厚度增加;当IMC的厚度增加到一个临界值时,输入界面的原子通量会小于输出的原子通量,而使IMC的厚度减小,这与CHEN等[15]研究电迁移对Cu/Sn/Cu接头界面IMCs生长的影响是一致的。

图3 Cu/Sn-58Bi/Ni焊点在170℃下液−固反应过程中界面的显微组织演变Fig.3 M icrostructural evolution of Cu/Sn-58Bi/Ni solder joints during liquid-solid interfacial reaction at 170℃:(a),(b)1 h;(c),(d)2 h;(e),(f)4 h;(g),(h)8 h

图4 170℃时液−固反应过程中界面IMC生长动力学Fig.4 Grow th kinetics of interfacial IMC during liquid-solid reaction at170℃

图5 170℃、5×103 A/cm2条件下Cu/Sn-58Bi/Ni焊点在液−固电迁移过程中界面的显微组织演变(电子由Ni流向Cu)Fig.5 M icrostructural evolution of Cu/Sn-58Bi/Ni interconnects undergoing L-S EM at 170 ℃ and 5×103 A/cm2(electrons flow ing from Niside to Cu side):(a),(c),(e),(g):Cathode interface;(b),(d),(f),(h):Anode interface;(a),(b)1 h;(c),(d)2 h;(e),(f)4 h;(g),(h)8 h

图5 (b)、(d)、(f)和(h)为Cu阳极界面显微组织变化图。当液−固电迁移1 h后,如图5(b)所示,界面IMC的厚度为2.23μm,EDX分析测定其IM C为(Cu0.94,Ni0.06)6Sn5,(Cu0.94,Ni0.06)6Sn5固溶了一定量的Ni原子。液−固反应1 h后Cu侧界面生成Cu6Sn5类型IMC的情况如图3(b)所示,说明电迁移加速了阴极Ni的溶解和扩散,同时电迁移促进阳极界面IMC的生长。液−固反应2、4和8 h时(见图5(d)、(f)和(h)),EDX分析测定界面IMC仍保持为(Cu0.95,Ni0.05)6Sn5、(Cu0.96,Ni0.04)6Sn5和(Cu0.97,Ni0.03)6Sn5,界面IMC的厚度依次变成3.31、5.54和6.11μm。由图6中的阳极Cu侧的界面IMC生长动力学曲线可知,随着液−固电迁移时间的延长,阳极Cu侧界面IMC的厚度不断增加,这与阴极Ni侧的IMC生长动力学不同。阳极Cu侧界面IMC的生长速率先增加后减小,这是由于Sn-Bi钎料中的Sn原子因生成化合物而不断被消耗使得参与界面反应的Sn元素减少,而Bi元素并不参与界面反应。

图6 170℃条件下液−固电迁移过程中界面IMC生长动力学(电子由Ni流向Cu)Fig.6 Grow th kinetics of interfacial IMC during L-SEM at 170℃(electrons flow ing from Niside to Cu side)

图7 170℃、5×103 A/cm2条件下Cu/Sn-58Bi/Ni焊点在液−固电迁移过程中界面显微组织演变(电子由Ni流向Cu)Fig.7 Microstructural evolution of Cu/Sn-58Bi/Ni interconnects undergoing L-S EM at 170 ℃ and 5×103 A/cm2(electrons flow ing from Cu side to Niside):(a),(c),(e),(g):Anode interface;(b),(d),(f),(h):Cathode interface;(a),(b)1 h;(c),(d)2 h;(e),(f)4 h;(g),(h)8 h

2.3.2 电子由Cu端流向Ni端

图7所示为Cu/Sn-58Bi/Ni焊点在170℃、5.0×103A/cm2条件下液−固电迁移不同时间后的显微组织,电子从Cu端流向Ni端。其中图7(a)、(c)、(e)和(g)为Ni阳极界面显微组织变化图。当液−固电迁移1 h后,如图7(a)所示,Ni侧形成了较厚的不规则状IMC,EDX分析测定其IMC为(Cu0.93,Ni0.07)6Sn5,这时Cu原子在顺风扩散下到达Ni侧参与界面反应并改变了IMC的类型,此时界面层状IMC的厚度为2.97 μm。液−固界面反应1 h后,Ni侧界面生成0.67μm厚(Cu,Ni)6Sn5类型IMC的情况如图3(a)所示,电子风力明显加强了Cu原子在液态钎料中的扩散速率,使得阳极Ni界面IMC厚度是液固反应时的4.43倍。延长电迁移时间到2 h时,如图7(c)所示,界面IMC保持为(Cu0.94,Ni0.06)6Sn5型化合物,界面IMC的厚度变成3.58μm。延长液−固电迁移4 h后,如图7(e)所示,界面IMC的形貌没有明显变化,EDX分析测定界面IMC为Cu6Sn5,此时,IMC的厚度达到了7.46μm。说明电子从Cu端流向Ni端,抑制了Ni的溶解扩散,因此,使IMC中不再含Ni。当液−固电迁移8 h后,界面IMCCu6Sn5的厚度增加到13.45μm。

图7(b)、(d)、(f)和(h)所示为Cu阴极界面显微组织演变。从Cu阴极界面可以看出,液−固电迁移加速了阴极Cu的溶解和扩散,使得Cu基板表面因大量溶解而变得不平整,同时电迁移促进了阳极界面IMC的生长。当电迁移时间为1、2、4和8 h时,EDX分析测定Cu界面IMC一直保持为Cu6Sn5类型,界面IMC的厚度依次变成1.66、1.82、2.14和3.15μm。

图8所示为170℃时液−固电迁移过程中界面IMC生长动力学。由图8中的阴极Cu侧界面IMC生长动力学曲线可知,随着液−固电迁移时间的不断延长,阴极Cu侧界面IMC的厚度不断增加,但其生长速率明显低于阳极Ni侧界面IMC。与图6中Ni作为阴极的IMC生长动力学曲线相比,说明在Cu为阴极的情况下,电迁移的极性效应更为显著。在图5和7中,随着电流加载时间的增加,Sn-Bi钎料组织出现组织细化和粗化的现象是由液−固电迁移反应之后不同的冷却速度造成的。

对比不同电流方向电迁移条件下的阴极基板消耗情况可以得出:当Cu为阴极时,Cu基板在整个液−固电迁移过程中消耗较为严重;而当Ni为阴极时,Ni基板消耗较小,但Cu基板有明显消耗。这主要是由于当Cu为阴极时,在Cu侧形成的化合物始终较薄,Cu原子在顺风扩散下很容易扩散至液态钎料中,且Cu在液态钎料中的饱和溶解度是Ni的3倍多,Cu到达Ni侧界面会生成较厚的Cu-Sn化合物,使得Cu被大量消耗,电迁移引起的Cu扩散通量和化学势梯度引起的Cu扩散通量方向一致,因此,Cu的溶解较为严重。而当Ni为阴极时,Ni侧界面处形成的IMC厚度也一直很薄,但其在液态钎料中的迁移速度和饱和溶解度都比较小,且两侧IMC均为Cu-Sn型化合物,因此,Ni基板消耗较小。

在整个液−固电迁移过程中,无论电流方向如何,钎料内并没有发现Bi的聚集现象,这与Cu/Sn-58Bi/Ni线性焊点固−固电迁移条件下的结果[16]不同,说明在液−固电迁移条件下存在很多影响和变化的因素,Bi原子在液态钎料中的扩散迁移速度比在固态钎料中的快很多,Bi在电迁移作用下向阳极迁移,而因阳极界面反应消耗Sn和电迁移作用使得阳极界面附近钎料中的Bi原子浓度高于阴极侧的,因此,化学式梯度与电迁移导致的扩散通量方向相反、大小相当,使得Bi原子不能大量迁移到阳极界面附近。且由于反应生成的界面IMC较薄,消耗的Sn原子少,并没有较多过剩的Bi原子,因此,即使在阳极侧IMC附近也没有出现Bi原子的聚集和组织粗化不均匀的现象。

图8 170℃时液−固电迁移过程中界面IMC生长动力学(电子由Cu流向Ni)Fig.8 Grow th kinetics of interfacial IMC during L-S electrom igration at170℃(electrons flow ing from Cu side to Niside)

3 结论

1)浸焊后,Cu、Ni原子之间并未发生交互作用,在Ni侧和Cu侧界面处分别形成了很薄的层状Ni3Sn4和Cu6Sn5IMC。在液−固界面反应过程中(无电流),两侧界面IMC厚度均随反应时间的延长而增加。Ni侧界面,Cu原子在化学势梯度的作用下迅速扩散至Ni侧界面,使IMC由Ni3Sn4转变(Cu,Ni)6Sn5类型;Cu侧界面,IMC仍为不含Ni原子的Cu6Sn5类型。

2)当电子由Ni流向Cu时,阳极Cu侧界面上生成(Cu,Ni)6Sn5IMC,且IMC的厚度持续增加;阴极Ni侧界面上,一定量的Cu原子在逆电子风作用下扩散到了Ni侧,并参与了Ni侧的界面反应形成(Cu,Ni)6Sn5类型 IMC,Ni侧界面IMC的厚度先增加后减小。液−固电迁移过程中电子风力加快了Cu、Ni原子的交互作用。

3)当电子由Cu流向Ni时,阳极Ni侧界面上形成(Cu,Ni)6Sn5类型IMC,且IMC的厚度持续增加;阴极Cu侧界面 IMC始终为Cu6Sn5类型化合物。阴阳两极界面化合物的厚度均随电迁移时间的延长而增加,电迁移同样加快了Cu、Ni原子的交互作用。

4)无论电流方向如何,Sn-58Bi钎料中均未出现Bi的聚集。

[1]CHEN C M,HUANG C C.Effects of silver doping on electrom igration of eutectic SnBisolder[J].Journal of A lloysand Compounds,2008,461(1/2):235−241.

[2]M IAO H W,DUH JG.M icrostructure evolution in Sn-Bi and Sn-Bi-Cu solder joints under thermal aging[J].Material Chemistry and Physics,2001,71(3):255−271.

[3]TU K N,ZENG K.Tin-lead(SnPb)solder reaction in flip chip technology[J].Materials Science and Engineering R,2001,34(1):1−58.

[4]ZHANNG F,LIM,CHEM C C,SHAO ZC.Effects of substrate metallizations on solder/underbump metallization interfacial reactions in flip-chip packages during thermal aging[J].Journal ofMaterials Research,2003,18(6):1333−1341.

[5]黄明亮,陈雷达,赵 宁.Cu-Ni交互作用对Cu/Sn/Ni焊点液/固界面反应的影响[J].中国有色金属学报,2013,23(4):1073−1078.HUANG M ing-liang,CHEN Lei-da,ZHAO Ning.Effects of Cu-Ni cross-solder interaction on liquid-solid interfacial reaction in Cu/Sn/Ni solder joint[J].Tractions of Nonferrous Metals Society of China,2013,23(4):1073−1078.

[6]HE H W,XU G C,GUO F.Electromigration-enhanced intermetallic grow th and phase evolution in Cu/Sn-58Bi/Cu solder joints[J].Journal of Materials Science,2010,45(4):929−935.

[7]CHEN C M,HUANG C C.Atom ic migration in eutectic SnBi solder alloys due to current stressing[J].Journal of Materials Research,2008,23(4):1051−1056.

[8]HE HW,ZHAO H Y,GUO F,XU G C.Bi Layer Formation at the anode interface in Cu/Sn-58Bi/Cu solder joints with high current density[J].Journal of Materials Science&Technology,2012,28(1):46−52.

[9]HUANG M L,ZHOU S M,CHEN L D.Electromigrationinduced interfacial reactions in Cu/Sn/electroless Ni-P solder interconnects[J].Journal of Electronic Materials,2012,41(4):730−740.

[10]CHEN C,TONG H M,TU K N.Electromigration and thermom igration in Pb-free flip-chip solder joints[J].Annual Review ofMaterialsResearch,2010,40:531−555.

[11]HUANG J R,TSAI C M,LIN Y W,KAO C R.Pronounced electrom igration of Cu inmolten Sn-based solders[J].Journal of Materials Research,2008,23(1):250−257.

[12]WUW H,CHUNG H L,CHEN C N.The influence of current direction on the Cu-Ni cross-interaction in Cu/Sn/Ni diffusion couples[J].Journal of Electronic Materials,2009,38(12):2563−2572.

[13]WUW H,CHUNG H L,CHEN C B,HO C E.Critical current density for inhibiting(Cu,Ni)6Sn5formation on the Ni Side of Cu/solder/Ni joints[J].Journal of Electronic Materials,2010,39(12):2653−2661.

[14]陈雷达.电迁移作用下无铅焊点中的交互作用及界面反应研究[D].大连:大连理工大学,2011:1−140.CHEN Lei-da.Effects of electromigration on cross-solder interaction and interfacial reaction in lead-free solder joints[D].Dalian:Dalian University of Technology,2011:1−140.

[15]CHEN L D,HUANG M L,ZHOU S M.Effect of electrom igration on intermetallic compound formation in line-type Cu/Sn/Cu interconnect[J].Journal of Alloys and Compounds,2010,504(2):535−541.

[16]GU X,CHAN Y C.Thermom igration and electrom igration in Sn-58Bi solder joints[J].Journal of Applied Physics,2009,105(9):701−705.