齿轮螺栓垫片的冲压模具结构设计

胡 江

(江西应用工程职业学院 机械工程系,江西 萍乡 337042)

齿轮螺栓垫片的冲压模具结构设计

胡 江

(江西应用工程职业学院 机械工程系,江西 萍乡 337042)

模具结构设计在模具开发过程中非常重要。根据齿轮螺栓垫片的结构特点和技术要求,分析其冲压工艺性能及排样,详细介绍模具结构的设计过程及要点,并借助CAD软件功能,完成一套复合冲压模具的结构设计。

复合冲模;结构设计;垫片

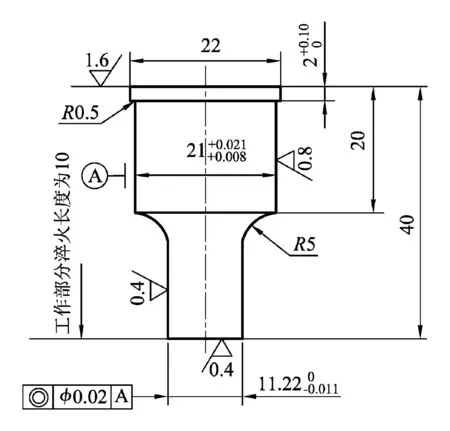

1 制件工艺分析

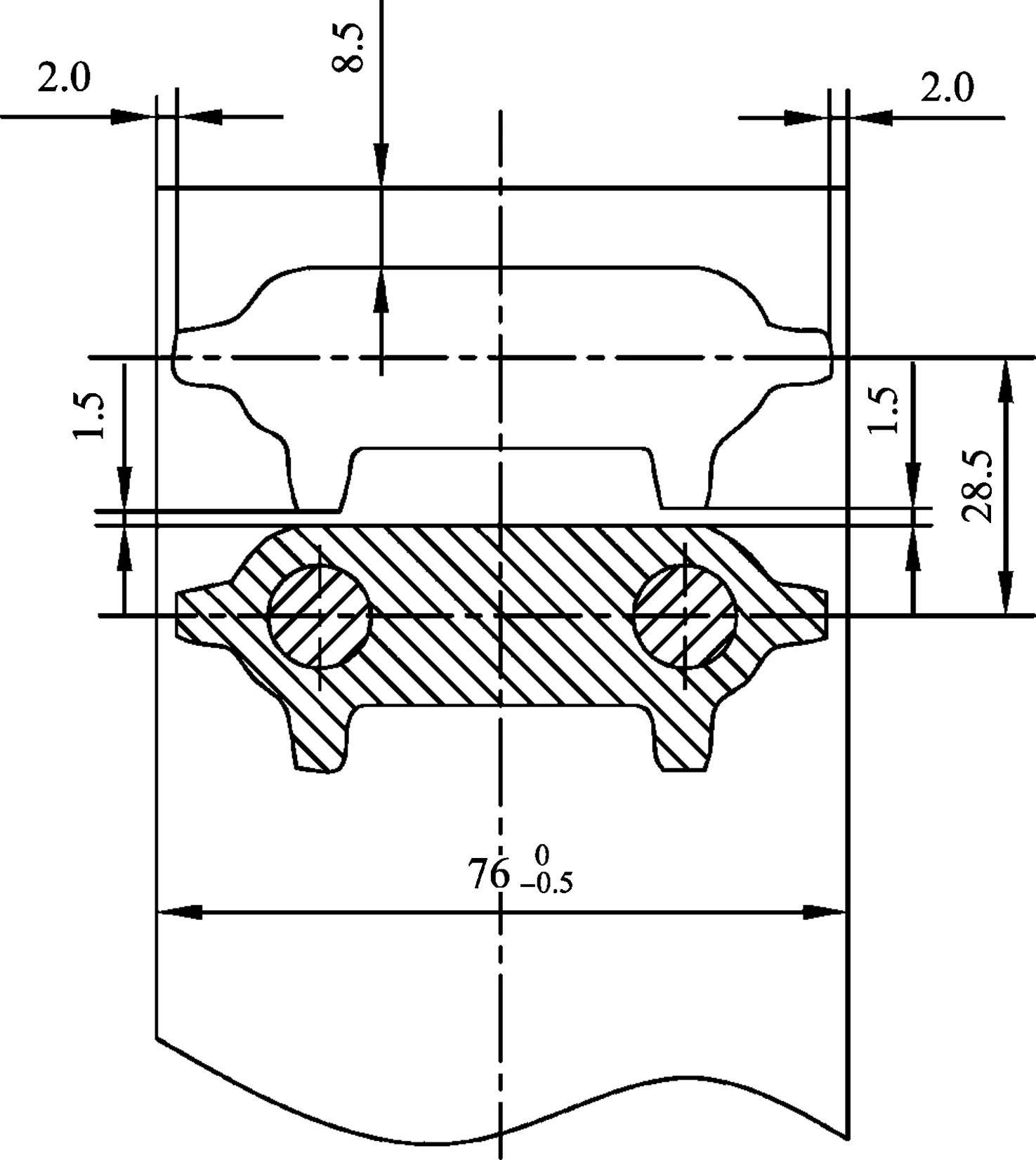

如图1所示的齿轮螺栓垫片,要求年产量20万件。该制件由圆弧和直线组成。结构对称,形状比较特殊,未注公差尺寸,精度要求不高。查阅冲压设计手册,为IT14级。材质Q235,其抗剪强度为350 MPa,具有良好的冲压成型性能[1]。料厚t为0.5 mm。外观质量要求,表面无划痕。制件孔边到外缘轮廓的距离为4.5 mm,大于凸凹模允许的最小壁厚2.7 mm[1]。故可以选用复合冲压工序冲裁,保证制件的形状精度和尺寸精度,且生产效率较高,工作面平整,对称度位置误差小,既能满足图样质量要求,也适应大批量生产。

图1 制件结构

2 模具设计要点

2.1排样设计

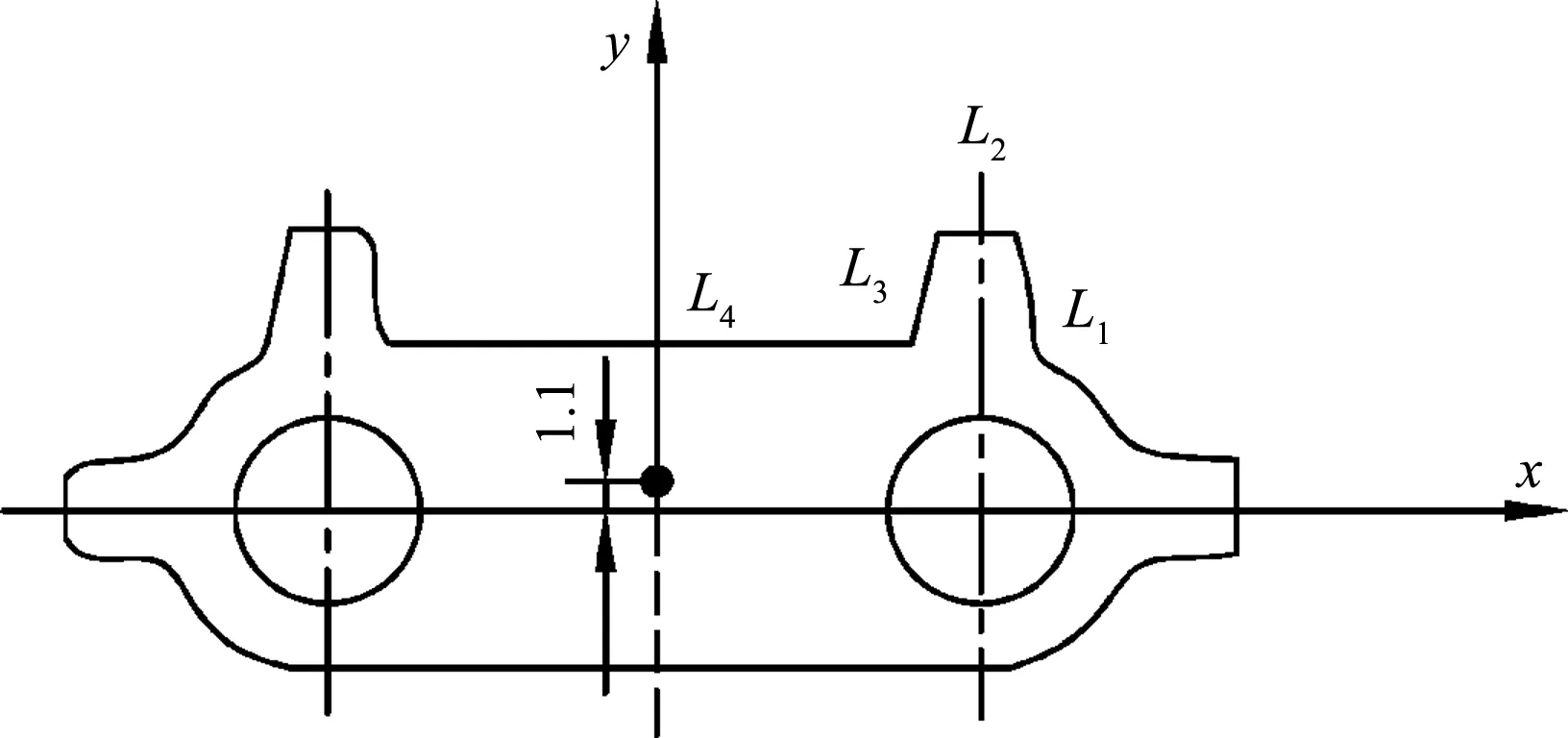

在设计排样时,根据制件结构特征,采用有废料的直排形式,即沿制件的全部周边轮廓冲裁,材料上留有搭边,以补偿定位误差,保持条料有一定刚度。虽然材料利用率稍微低一点,但有利于保证制件质量和模具的寿命。

1) 搭边的确定。一般来说,搭边值由经验估算。普通冲裁的搭边值,查阅冲压设计手册得a=2 mm,a1=1.5 mm[2]。

3) 计算步距。条料在模具上每次送进的距离为1个步距。步距大小应为条料上两个对应冲裁件的对应点之间的距离[2]。经计算,步距A=28.5 mm。

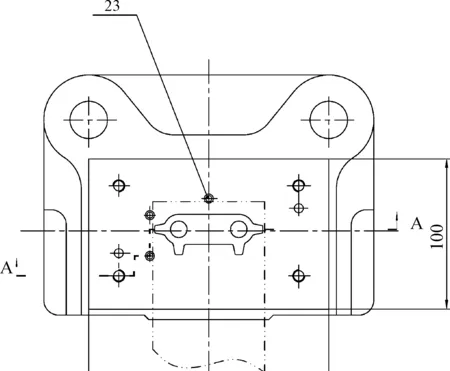

制件冲压排样设计如图2所示[3]。

2.2模具压力中心的确定

在设计模具结构时,要求模具的模柄中心(一般情况也是凹模几何中心)与压力中心重合[4]。使模柄中心轴线通过压力中心, 防止产生偏心载荷,以保证模具的寿命。利用解析法计算模具压力中心为(0,1.1),如图3所示。

2.3模具工作零件设计

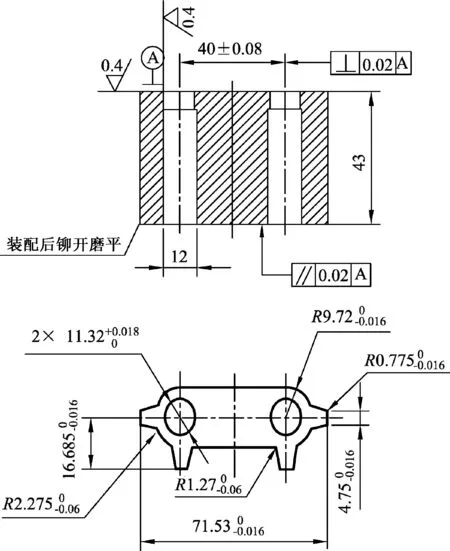

2.3.1 凹模设计

凹模设计如图4所示。

图2 排样设计

图3 模具压力中心

图4 凹模结构

1) 凹模外形结构。凹模外形选用距型结构,在其上面开设所需要的凹模孔口,用螺钉和销钉直接固定在模座板上。凹模的轮廓尺寸已经标准化了,一般与标准固定板、垫板和模座板等配套使用。计算得出凹模轮廓尺寸。设计时,选用的标准模板为

L×B×H=160 mm×100 mm×18 mm

(GB/T2873.1—1996)[4]。

2) 凹模刃口。凹模刃口应保持锋锐性和高耐磨性,并能承受冲击载荷,材质选用CrWMn。利用线切割加工或是坐标磨削成型直壁刃口,反面扩大[5]。确保刃口表面粗糙度Ra为0.4~0.8 μm。工作部分淬硬,HRC为60~64。

2.3.2 凸凹模设计

凸凹模设计如图5所示。

图5 凸凹模结构

1) 凸凹模是复合模的主要工作零件。其工作端的内外缘都是刃口,内缘与凹模刃口形式相同,外缘与凸模刃口结构相同。凸凹模内外缘之间的壁厚由制件孔边距决定[6],本制件的最小壁厚是4.5 mm,凸凹模允许的最小壁厚为2.7 mm,可以满足凸凹模强度要求。凸凹模尺寸可以按照经验公式计算,也可以根据凹模实际尺寸配作。

2) 凸凹模外形结构采用直通式,其工作部分与固定部分形状、尺寸完全相同,材料与凹模一样,热处理硬度比凹模稍低,取HRC为58~62,固定部分局部退火,以方便反铆装配在固定板上。直通式的凸凹模多选择线切割或成型铣、磨削加工成型[5]。工作表面粗糙度Ra为0.4~0.8 μm,固定部分表面粗糙度Ra为0.63~2.5 μm。

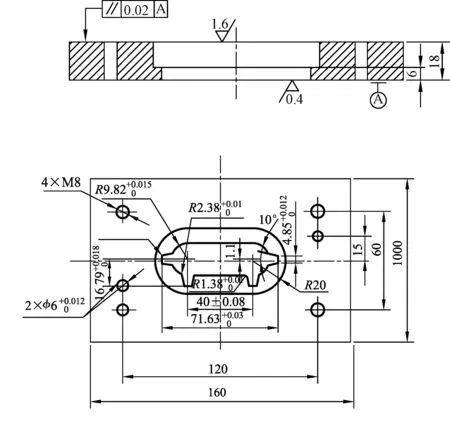

2.3.3 冲孔凸模设计

冲孔凸模设计如图6 所示。冲孔凸模设计成阶梯式结构,通过台阶与固定板固定。其技术要求与凸凹模一致。根据制件结构特点,无需校核强度刚度。

图6 冲孔凸模结构

2.4模具总体结构设计

根据冲压工艺方案,已经确定采用倒装复合模结构,手工送料,不需要另设侧压装置。选择弹性卸料板、刚性推件装置。条料在模具中的准确定位由导料销和活动挡料销控制。按照凹模外形选取的标准尺寸,选择滑动导向的后侧导柱模架(GB/T2851.3—1990)[5],实现纵向送料,且送料和操作比较方便。

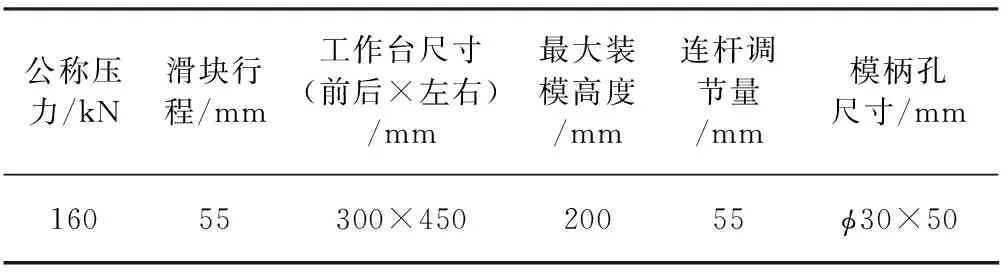

2.5压力机参数与模具参数的校核

根据计算模具冲压所需的工作压力和模具闭合高度,选择J23-16型压力机[6]。其主要技术参数如表1所示。经计算,模具的闭合高度为165 mm。压力机的最大闭合高度为200 mm,连杆调节余量是55 mm,因此所选压力机满足模具闭合高度要求。另外,模具的总体平面尺寸也与压力机工作台和滑块下平面尺寸相适应。模具能够正确地安装在压力机上,并能正常使用。

表1 J23-16型压力机主要技术参数

3 模具结构及工作过程

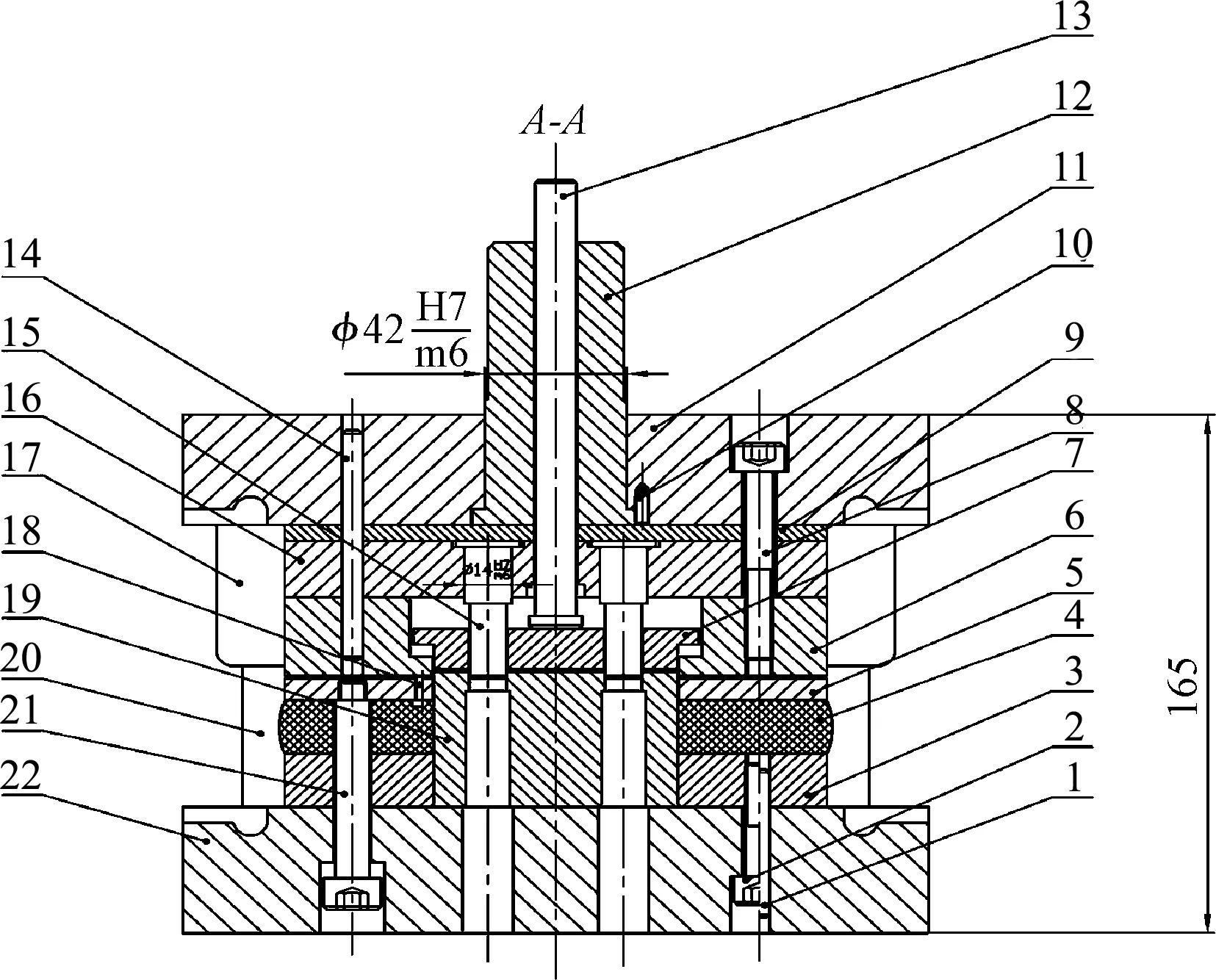

3.1模具结构简图

模具结构简图如图7所示。

1—销钉,2—螺钉,3—垫块,4—橡胶,5—卸料板,6—凹模,7—推件块,8—内六角螺钉,9—上模垫板,10—防转销钉,11—上模座板,12—模柄,13—打杆,14—销钉,15—冲孔凸模,16—固定板,17—导套,18—导料销,19—凸凹模,20—导柱,21—卸料螺钉,22—下模座板,23—弹顶挡料销。

图7模具装配结构

3.2模具工作过程

如图7所示,条料沿导料销(18)送至弹簧弹顶的活动挡料销(23)后在模具中定位。压力机带动上模下压。在冲压之前,由于橡胶(4)的弹力作用,卸料板(5)先压住条料,上模继续下压进行冲裁分离:凸凹模(19)外形和凹模(6)对条料进行落料,同时冲孔凸模(15)与凸凹模(19)内孔在条料上冲孔。此时橡胶(4)被压缩。上模回程时,橡胶(4)回复推动卸料板(5)把紧箍在凸凹模(19)上的条料卸下。冲裁出来的制件卡在上模的凹模(6)中,直接利用压力机的打杆装置(由打杆(13)和推件块(7)组成)进行推件,卸件可靠,便于操作。冲孔废料直接由冲孔凸模(15)从凸凹模(19)内孔中推下,结构简单,操作方便。

[1] 王树勋.模具实用技术设计综合手册[M].广州:华南理工大学出版社,2003:345-351.

[2] 朱江峰,闫志波.冲压成型工艺及模具设计[M].武汉:华中科技大学出版社,2012:178-180.

[3] 夏琴香,袁宁.模具设计及计算机应用[M]. 广州:华南理工大学出版社,2008:56-60.

[4] 翁其金.冷冲压技术[M].北京:机械工业出版社,2006:143-146.

[5] 任建伟.模具工程技术基础[M].北京:高等教育出版社,2004:98-100.

[6] 陈炎嗣,郭景仪.冲压模具设计与制造技术[M].北京:机械工业出版社,2001:112-115.

〔责任编辑: 卢 蕊〕

Structuredesignofstampingdiesofgearboltgasket

HUJiang

(Mechanical Engineering Department, Jiangxi Vocational College of Applied Engineering, Pingxiang 337042, China)

The mould structure design is very important in the mould development process. According to the structure features and technical requirements of gear bolt washer and analysis of the performance of the stamping process and layout, the design process of the mould structure and the main points were introduced in detail. With the aid of CAD software functions, a set of compound stamping die structure design was completed.

compound die; structure design; gasket

2015-01-05

胡 江(1970—),男,江西萍乡人,工程师,讲师,主要从事模具设计与制造理论教学及技能训练研究。

TG385.2

: C

:1008-8148(2015)02-0059-04