基于价值流的军工企业生产线分析与改善

赵 荣,迟岸林,钟文庆,孙博睿

(北方导航控制技术股份有限公司,北京 100176)

基于价值流的军工企业生产线分析与改善

赵 荣,迟岸林,钟文庆,孙博睿

(北方导航控制技术股份有限公司,北京 100176)

结合北方导航控制技术股份有限公司原有的生产组织方式和摆阀现有加工工艺流程,绘制了改善前价值流现状图,并根据精益思想的精髓,分析找出了生产线存在的瓶颈问题。按准时化生产模式和降本增效原则,优化设备布局和作业流程,绘制了未来价值流图。通过改善方案的实施,使企业获得了很好的经济效益。

价值流图;瓶颈工位;准时化生产;降本增效

北方导航控制技术股份有限公司是一家武器生产配套单位,在某种程度上还沿袭着原有国有企业不计成本的粗放型生产方式,如生产组织混乱、计划调度不及时、原料投放无节制、产品制造周期长和人员作业效率低等。面对激烈的市场竞争和制造业“微利”时代的到来,企业的产值虽然连年攀升,但利润却有下降趋势[1]。随着中国兵器工业集团公司全价值链体系化精益管理战略的推进,原有的生产组织模式严重制约着企业自身的发展需求,一方面面对上游科研单位计划变更快,应接不暇;另一方面面对下游总装客户单位要求工期短,不能按时交货。多品种、小批量快速投产成为今后转型升级的必由之路。

本文针对本公司摆阀产品生产线,采用价值流分析工具找出增值比极低的原因所在,在提升班产能和降低成本的主旨下,考虑如何更加有效地利用人员、设备和场地等资源,以达到提高企业效益的目的。

1 企业生产线现状分析

1.1 改善前设备布局

本公司精密机械制造车间采用传统的机群式布局(见图1)。由于摆阀产品设备布局分散,物流路径太长,孤岛式作业信息传递不及时,造成工序间在制品多,搬运时间长,生产现场混乱,管理难度大,工件流转距离远,物流路径不畅,以及存在交叉迂回现象[2]。经实测,原物流路径450 m,占地面积达1 350 m2。由于原来采用每序按批检验,工件围绕检验班反复周转,导致产品制造周期过长,班产能过低。

从精益生产的角度来看,设备布局不合理,工序间转运远、时间长、强度大,工序间存在闲置等待,孤岛作业信息封闭,加工状态不明,计划调度混乱、不及时;同时,等待、过量生产和交叉搬运等都是不创造价值的活动,应予以消除。

1.2 摆阀原工艺流程

为分析原生产过程的组织情况,通过现场调研观测统计,绘制了摆阀原工艺流程图(见图2),同时也为后续工艺优化奠定了基础。从图1和图2可以看出,设备布局不合理,各工序加工能力差异大,工序间检验流转批量大,再加上一次性大批量投放原料,造成工序间在制品太多、资金占用量大、现场混乱和物料搬运交叉迂回等方面存在不合理情况。

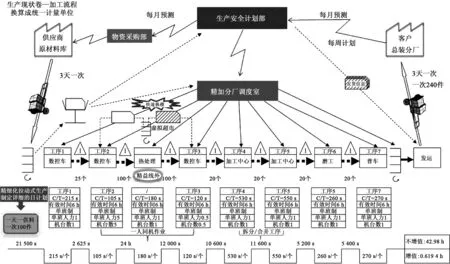

1.3 生产线价值流现状图

价值流管理模式彻底打破了传统生产组织模式下,各部门画地为牢、相互扯皮和沟通协调不及时的窘态,为企业在不增加较多投资的基础上,解决原料投放、工序间半成品/成品堆积和出货延误,从而快速响应市场,满足客户需求提供了应对法宝。运用价值流现状图(见图3)直观绘制出一个产品从始至终的全部生产活动,用简单符号绘制“产品价值流现状图”,反复不断地优化生产制造各环节的瓶颈问题,绘制并更新“产品未来价值流图”以表达价值流改善的方向和成果。最终实现消除浪费和消除产生浪费的根源,使企业处于低成本良性运转状态,能够及时满足顾客需求,提升自己的市场核心竞争力[3]。

2 企业生产线改善方案制定

通过对上述价值流现状图进一步分析,改善主要集中在如下几个方面:1)生产计划,生产安全计划部应下达详细的年度、月度计划,车间根据实际情况分解计划,制定自己均衡的月、周、日计划;2)优化工艺,均衡生产节拍,避免工序安排不合理,人员闲置等待,充分利用设备发挥整体群集效应;3)按精益生产要求重新布置生产线,缩短物流路径,提升班产能;4)按准时化生产方式组织生产,合理配置人员、设备,降低成本。针对上述问题,笔者按精益生产思想制定了下述解决方案,并绘制了相应的未来价值流图。

图3 摆阀价值流现状图

2.1 工序均衡化

为满足本公司现在每天实际装配进度,要求摆阀产品的生产节拍=每天有效工作时间/产品日需求量=6×60×60/78=277 (s)。原陈旧的工艺流程远远满足不了客户需求,同时考虑到人员紧缺和设备成本问题,利用精益生产中ECRS原则和5W1H技术对摆阀产品工艺进行了如下改善。

1)合并原工序1和工序3。考虑到底孔φ2.5 mm较合适、攻螺纹不深(深度3.5 mm)的情况,用数控车床代替普车和攻丝机,这样既可以缩短普车加工时间,又可以减少设备和人员的配置。

2)原工序2和工序4采用一人同机作业。工序2和工序4主要是对摆阀前端20°锥面和Sφ6h6球面热处理(高频淬火)前后的粗、精加工,加工内容和装夹定位方式有相似之处,由于加工时间相对较短,采用一人一机完全可以满足生产要求,在实际加工中工人巧妙地自制特殊工装,这样可以方便、灵活地改变加工内容,只需调用不同程序即可快速切换加工,避免了工序间闲置等待。在实际加工中,由于该工人时间相对充足,还负责管理热处理存货超市的入库与出库。

3)重新安排工步,外加1台加工中心代替原工序5的万能铣和原工序7的普车。通过深入研究原工序5和工序7,主要是为保证2组面相对于中心孔严格的位置度和对称度,装夹繁琐而实际加工内容并不多。改变工艺后,先用1台加工中心加工好互成90°的2组平面,去除另外1组平面的余量,并打好中间精度较高的中心孔;然后,通过特殊的工装,以打好的中心孔定位锁紧,夹持上步加工好的1组面,精铣另外3组平面,这样既可以尽可能地缩短加工时间,又可以方便地保证摆阀最终精度要求。

经测定,改善后的标准作业时间分别为530和550 s,大大简化了工序,降低了设备和人力投入。作业时间看似远大于生产节拍,但可通过灵活组织生产,单独安排两班制来解决,故并不与生产节拍相悖。

2.2 优化设备布局

结合车间生产现状,按精益生产要求,制订详细的搬迁布线方案,建立精益生产示范区。打破原机群式布局,将摆阀生产流程按工艺布置成直线型。

重新设计后的示范线布局(见图4)结构紧凑,整个工艺路线流畅清晰。通过设计物料传送带,大幅度降低了工人的劳动强度,加快了工件流转速度。物流路径由原来的450 m缩短到30 m,避免了原物流路径远而长和交叉迂回的问题;同时,设备实际占用面积大大减少(由原来的1 350 m2减为135 m2),为生产现场节约了宝贵的场地。

图4 示范线布局图

2.3 精细化拉动式生产

以准时化生产为核心,建立目视化看板管理体制,通过生产看板和存取货看板拉动工序间的流动;同时,制定一整套防错技术[4],使用专用量具实现快速检验,加强工序之间的自检和互检,外加检验人员的定期巡检代替原来长时间等待的批检。

为了有效管控工序间在制品,尽可能减少不必要的管理和库存成本,通过安装传送带实行小批量快速传递,来保证工序之间的连续性,并起到微调和均衡生产的作用。经示范线在1个月标准作业操作运行中发现,热处理前以25件一流转,日产100件;热处理后以20件一流转,日产80件适宜。

2.4 改善效果及未来价值流图

根据上述制定的改善方案,绘制了图5所示的摆阀产品的未来价值流图。从图3和图5可以看出,生产线各工序间在制品库存大幅度降低了,整个生产周期由原来的66.78 d缩短至现在的7.163 d。工艺优化后,增值时间由原来的0.748 6 h变为0.619 4 h。整个生产线清晰明朗,运行良好,设备人员配备也明显减少。改善前后对比情况见表1。

图5 摆阀未来价值流图

表1改善前后对比

增值时间/h生产周期/d增值比/%平衡率/%工序数人员配备物流路径/m占地面积/m2平均日产能/件改善前0.748666.780.186534.039945013503.89改善后0.61947.1631.42157.93763013580改善度减少缩短增加上升17.26%89.27%6.62%70.23%——缩短减少93.33%90%

3 结语

本文使用价值流工具对军工企业生产线进行了详细分析和改善,在示范线建成后,生产组织井然有序,部门之间的相互协调配合,快速响应能力明显加强。通过建立一系列规范制度,同时配备精益专员负责收集、联络和排查出现的各种问题等,示范线一直处于良性运营状态。生产周期大大缩短,班产能明显提升,人员效率也显著改善,达到了良好的预期效果。

[1] 祝兰芳,王征兵.微利时代下制造业的成本管理[J].管理现代化,2008(2):30-32.

[2] 杨勇霞,徐克林.基于价值流的生产线分析与改善[J].机床与液压,2008,36(12):40-42.

[3] 孙广青.基于价值流图分析方法的手机准时化生产研究[D].天津:天津大学,2008.

[4] 陈思专,吴郁峰.首届亚洲质量网大会暨第17届亚洲质量研讨会——首届中国质量学术论坛论文集:第2卷[C]. 北京:中国质量协会,2003.

责任编辑郑练

AnalysisandImprovementofMilitaryEnterprise′sProductionLinebasedontheValueStreamMapping

ZHAO Rong, CHI Anlin, ZHONG Wenqing, SUN Borui

(North Navigation Control Technology Co.,Ltd., Beijing 100176, China)

According to the production organizational mode and the existing machining process of swing valve of North Navigation Control Technology Co., Ltd., a present state graph was drawn by using value stream mapping technique, and the problem which restricts the production was found out in light of some basic methods of lean production and industrial engineering. The production line was improved by rearranging equipment layout and optimizing technological process based on the JIT production and the principle of reducing the costs and increasing the efficiency, a future state chart was drawn which can help the factory to make the future improvement decisions. It makes the enterprise has obtained the very good economic benefits.

value stream mapping, the bottleneck process, the JIT production, reducing the costs and improving the efficiencies

F 407.4

:A

赵荣(1985-),男,硕士,助理工程师,主要从事车间现场工艺技术、车间精益生产管理和车间信息数字化建设等方面的研究。

2014-08-12