凯芙拉纤维增强复合材料钻削力模型研究

沈国华,孙 敏,戚宝运

(中国电子科技集团公司 第二十八研究所,江苏 南京 210007)

凯芙拉纤维增强复合材料钻削力模型研究

沈国华,孙 敏,戚宝运

(中国电子科技集团公司 第二十八研究所,江苏 南京 210007)

凯芙拉纤维增强复合材料(KFRP)以其卓越的性能在兵器装备上获得了广泛的应用,但其加工时刀具磨损严重,加工效率低,属于难加工材料。为了提高其加工效率,对KFRP钻孔的加工参数优化模型进行了研究。通过单因素试验获得切削力数据,利用线性回归的方法获得KFRP钻削力模型。试验值与模拟值的对比结果表明:MA.FORD非常规刀具适宜钻削KFRP,且在高速加工时更有利;SUPERLERTOOLS常规钻头不适宜加工KFRP;MA.FORD非常规刀具钻削KFRP时,随着切削速度的增大,主切削力有下降的趋势,而随着进给量的增大,主切削力变化不大。

钻孔;凯芙拉纤维增强复合材料;优化模型

凯芙拉纤维增强复合材料(kevlar fibers reinforce polymer,简称KFRP)具有强度高、密度低、韧性大和不易熔化等特点,以其卓越的性能在兵器装备上获得了广泛的应用[1]。KFRP作为轻质材料,具有优异的防弹性能,显著提高了坦克装甲车辆的综合防护能力。在KFRP构件的连接中,通常需要在KFRP构件上加工出大量的孔,由于凯芙拉纤维的韧性和抗拉强度高,刀具磨损严重,加工效率低,属于难加工材料;同时加工中容易产生材料分层、抽丝、拉毛、出入口材料隆起、孔表面粗糙以及尺寸收缩等加工缺陷,导致孔周围材料破坏,加工质量难以控制[2-4]。南京理工大学在KFRP的加工方面做了大量工作,对KFRP的加工机理以及典型特征(如槽、孔)的加工进行了大量研究[5-8]。

笔者通过对切削力试验,研究了KFRP的切削力模型,通过单因素试验,利用线性回归法构建了KFRP钻削力模型,对KFRP切削参数的优化选择提供了参考依据。

1 试验方案

1.1 工件与刀具

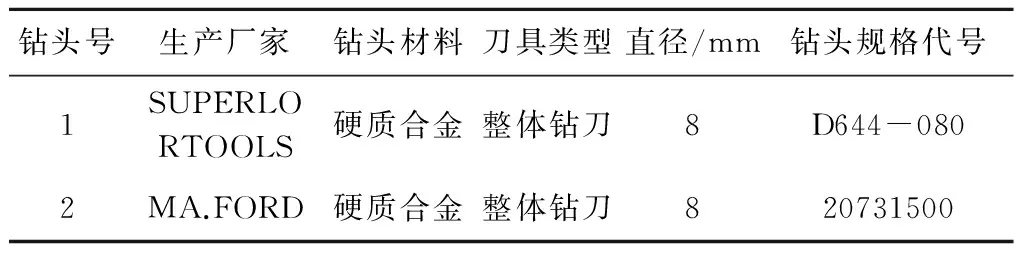

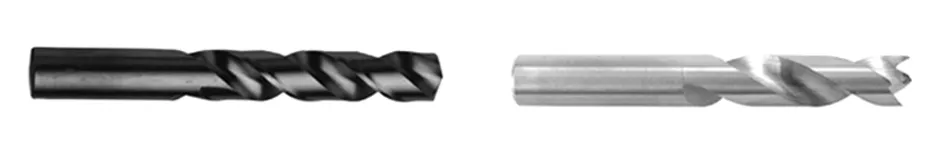

试验工件材料为kevlar-49,选择2种不同类型的硬质合金钻头进行研究(见表1),分别为常规硬质合金钻头SUPERLORTOOLS D644 080(见图1)和非常规硬质合金钻头MA.FORD 20731500(见图2)。MA.FORD非常规硬质合金钻头拥有2个锋利的刀尖,而SUPERLORTOOLS常规硬质合金钻头拥有2条切削刃。2种钻头的直径均为8 mm。

表1 试验选用钻头

图1 SUPERLORTOOLS 图2 MA.FORD非常常规硬质合金钻头 规硬质合金钻头

1.2 试验方案

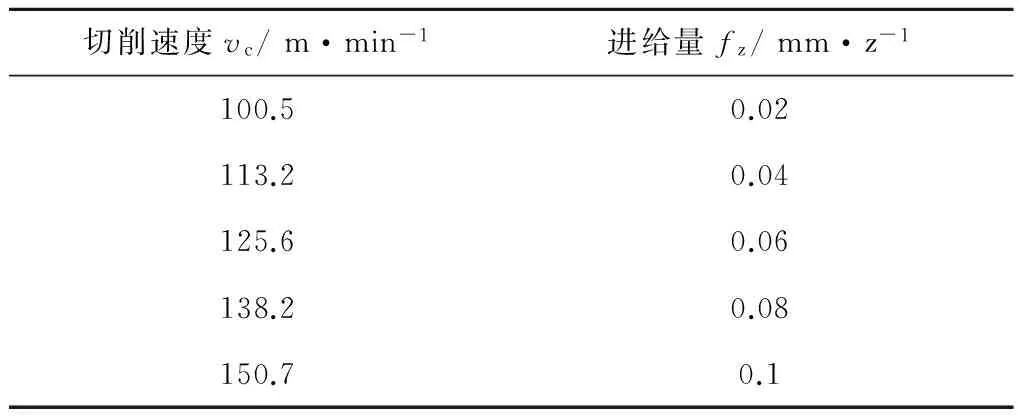

为了减少试验次数,提高各试验点数据的信息量,增强预测模型的准确性,在给定进给量和转速的情况下进行单因素钻削加工试验。试验参数选取范围见表2。

表2 切削参数选择

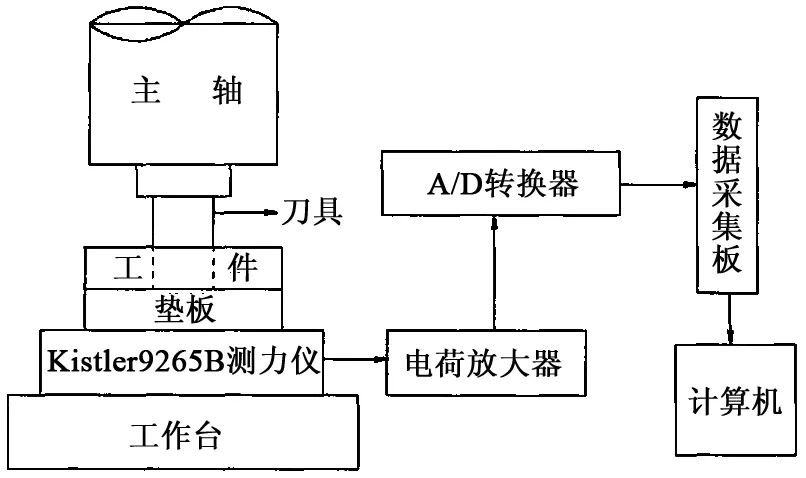

试验在Mikron UCP800五坐标高速加工中心上进行,机床最高转速为20 000 r/min,功率为30 kW,最大工作进给速度为20 m/min。对钻削力的测量采用Kistler9257B动态测力仪,与之配套的放大器为Kistler5017A电荷放大器。测力试验平台如图3所示。

图3 测力平台原理图

2 结果与分析

2.1 钻削力经验公式

(1)

同理,可以得到切削力Fx与fz的关系式为:

(2)

进而得到切削力Fx与vc、fz的多因素关系式为:

(3)

2.2 MA.FORD非常规硬质合金钻头切削力试验分析

MA.FORD20731500钻头拟合得到的三向切削力经验公式分别为:

(4)

(5)

(6)

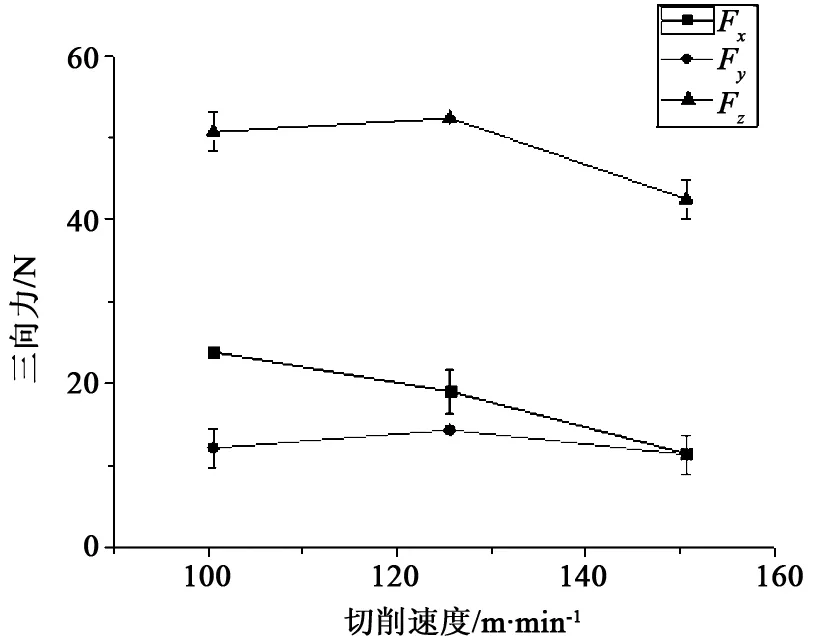

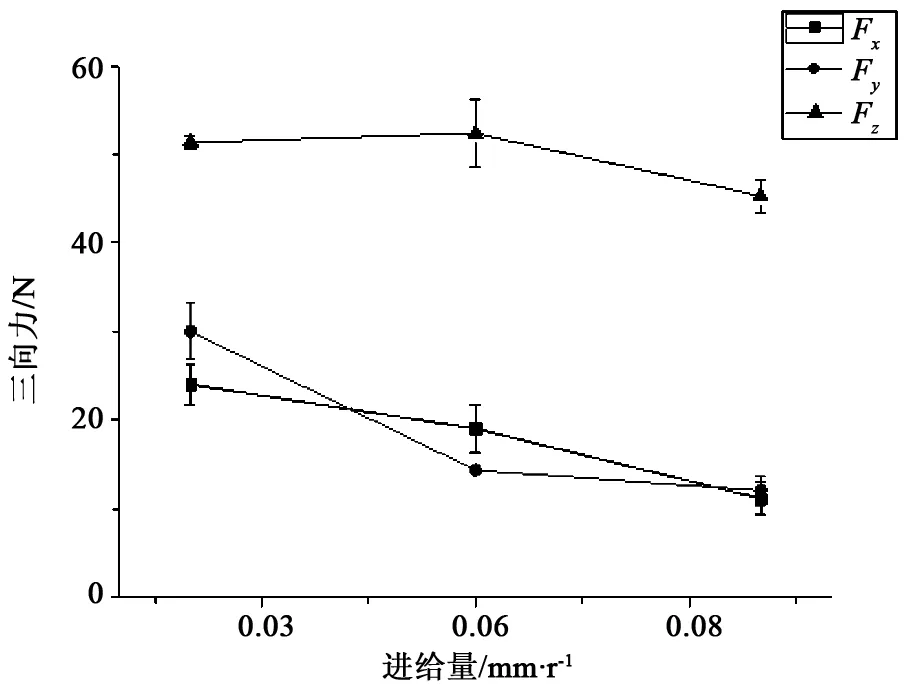

根据式4~式6以及相应的切削参数得到对应的拟合值。MA.FORD非常规硬质合金钻头钻削KFRP的切削力试验值和拟合值如图4和图5所示。由图可见,试验值与拟合值误差较小,通过试验获得的经验公式,可以很好地反映MA.FORD非常规硬质合金钻头钻削KFRP的切削力与切削速度和进给量的关系。在钻削时,Fz为轴向力,即主切削力,随着切削速度的增大,主切削力有下降的趋势,而随着进给量的增大,主切削力变化不大;此外,该钻头在钻削KFRP时切削力较为稳定。可见,该钻头适宜加工KFRP,且宜选用高速加工。

图4 MA.FORD非常规硬质合金钻头钻削KFRP的切削力与切削速度关系

图5 MA.FORD非常规硬质合金钻头钻削KFRP的切削力与进给量关系

2.3 SUPERLERTOOLS常规硬质合金钻头切削力试验分析

SUPERLERTOOLS常规硬质合金钻头拟合得到的三向切削力经验公式分别为:

(7)

(8)

(9)

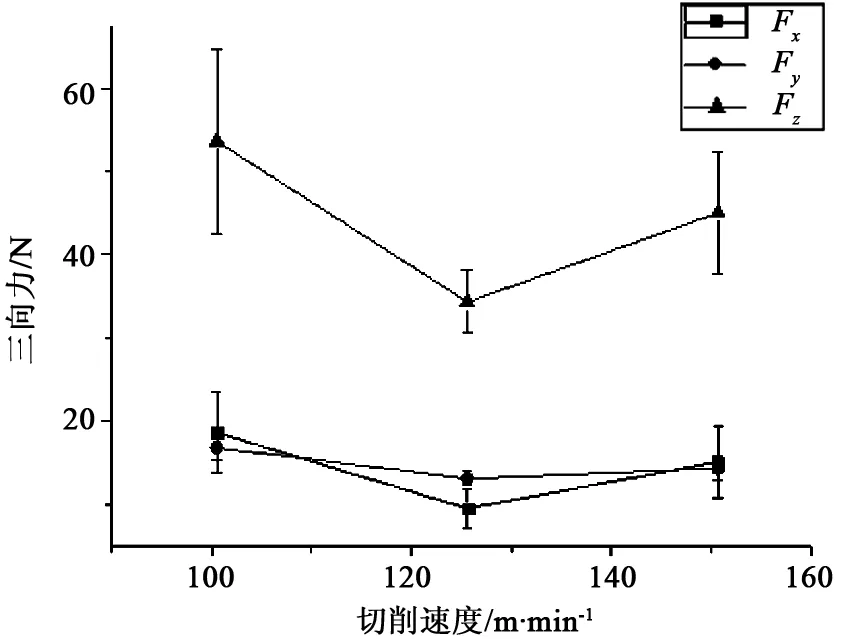

根据式7~式9以及相应的切削参数得到对应的拟合值。SUPERLERTOOLS常规硬质合金钻头钻削KFRP的切削力试验值和拟合值如图5和图6所示。由图可见,试验值与拟合值误差较大,该钻头在切削KFRP时切削力波动较大,很难与实际值相吻合。这主要是由于该钻头切削刃不够锋利,尽管可以加工,但加工较为困难,因此该钻头不适宜钻削KFRP。

图6 SUPERLORTOOLS常规硬质合金钻头钻削KFRP的切削力与切削速度关系

图7 SUPERLORTOOLS常规硬质合金钻头钻削KFRP的切削力与进给量关系

3 结语

通过单因素试验,利用线性回归的方法对2种刀具钻削模型进行了拟合,得到了切削力与切削速度和进给量的关系式,主要结论如下:1)MA.FORD非常规硬质合金钻头钻削KFRP时,随着切削速度的增大,主切削力有下降的趋势,而随着进给量的增大,主切削力变化不大;2)MA.FORD非常规硬质合金钻头适宜钻削KFRP,且在高速加工时更有利;3)SUPERLERTOOLS常规硬质合金钻头不适宜加工KFRP。

[1] 沃西源, 涂彬, 夏英伟. 芳纶纤维及其复合材料性能与应用研究[J]. 航天返回与遥感, 2005, 26(2): 50-55.

[2] 王慧锋, 曹增强. 复合材料制孔分层试验研究分析[J]. 现代制造工程, 2008(7): 60-62.

[3] 蔡欣, 章林. 纤维增强复合材料层合板分层破坏的研究[J]. 复合材料学报, 1991,8(1): 61-69.

[4] 靳晓丽, 周远远. 凯芙拉防弹复合材料的孔加工试验研究[J]. 新技术新工艺, 2011(8): 34-36.

[5] 王丹. 凯芙拉纤维增强复合材料加工技术研究[D].南京: 南京理工大学,2007.

[6] 郭丽. 高性能轻质装甲材料加工技术的研究[D].南京: 南京理工大学,2006.

[7] 靳晓丽. 轻质特种防护材料加工技术的研究[D].南京: 南京理工大学,2003.

[8] 王长焕. 轻质复合装甲材料加工技术研究[D]. 南京: 南京理工大学,2002.

责任编辑马彤

ResearchonDrillingForceModelofKFRP

SHEN Guohua, SUN Min, QI Baoyun

(The 28thResearch Institute of China Electronics Technology Group Corporation, Nanjing 210007, China)

Kevlar fibers reinforce polymer (KFRP) is wildly applied in military weapon with excellence performance, but it is difficult-cutting-material. For improving its cutting efficiency, drilling parameter optimize model of KFRP was researched on. Based on the cutting test data, drilling parameter optimize model of KFRP was obtained by linearity regression method. The contrast results of experiment value and simulation value indicated that MA.FORD unconventionality drilling tool was suit for KFRP, and had the advantages in high speed cutting; SUPERLERTOOLS conventionality drilling tool was not suit for KFRP, the main cutting force reduced with cutting speed and had little change with feed speed when MA.FORD tool drilled KFRP.

drilling,KFRP,optimizing model

TG 501

:A

沈国华(1972-),男,工程师,主要从事结构与工艺设计等方面的研究。

2014-09-28