JXCAD电火花线切割机床编程与通信系统研制

蔡汉明,王佳丽,宋晓梅,王 涛

(青岛科技大学 机电工程学院,山东 青岛 266061)

JXCAD电火花线切割机床编程与通信系统研制

蔡汉明,王佳丽,宋晓梅,王 涛

(青岛科技大学 机电工程学院,山东 青岛 266061)

本文研发的JXCAD电火花线切割机床编程与通信系统是一套有自主知识产权的,针对电火花线切割的,价廉、易操作的数控机床系统。JXCAD系统利用Delphi开发工具,开发的JXCAD线切割自动编程软件完成了零件轮廓的造型和定义,3B代码的生成以及通过计算机并行口将程序输入到线切割控制机的相关功能,达到了降低操作者工作量、提高工作效率以及降低对操作者文化水平要求的目的。

线切割;自动编程;Delphi;控制

数控线切割机床是十分重要的数控加工设备,其具有加工精度高、适应范围广和能够加工复杂形状零件等优点,在机械制造及模具制造等领域里有着广泛的应用。目前,国内的电火花线切割机床软件编程依赖国外软件,硬件控制部分采用硬控制的灵活性不高,无形之中增加了产品的成本,并且操作复杂,界面未本地化,为大部分操作者增加了负担,降低了企业自主能动性;因此,许多从事线切割加工的企事业单位十分需要价格低廉、易学易用、汉化界面和能够充分发挥企业自主性的线切割自动编程系统来解决这个问题。笔者利用Delphi开发工具开发了JXCAD线切割自动编程软件,该软件可以通过JXCAD 绘图环境进行绘制零件轮廓造型,然后进行加工零件轮廓定义,输入钼丝半径、放电间隙和偏置方向等参数。自动编程系统能对零件轮廓进行各种预处理,并自动生成3B代码。产生的程序通过计算机的并行口可以输入到线切割控制机中,大副度节省了数据的输入时间,保证了零件的加工质量和生产效率。

1 总体设计

1.1 系统的开发环境

系统的开发环境为Windows XP/Win7操作系统和Delphi7.0软件开发工具。

1.2 系统的构成

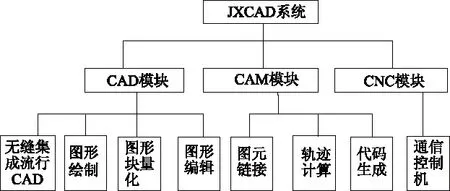

JXCAD系统由CAD模块、CAM模块和CNC模块3部分组成,其模块设计如图1所示。

图1 系统模块设计

1)CAD模块主要由图形绘制、图形编辑、图形矢量化和无缝集成流行CAD等4部分组成。

a.图形的绘制。为了满足电火花线切割加工图形绘制的要求,基本的图形元素包括直线、矩形、正多边形、椭圆、圆和平面曲线等。

b.图形的编辑。为了提高绘图效率,减少工作量,提高绘图精度和复杂度,增加了图形编辑模块,包括镜像、旋转、复制、删除、剪切、移动和倒角等。

c.无缝集成流行CAD。兼容目前流行的CAD软件,如AutoCAD等绘图软件,此模块减少了因为软件不兼容而导致的图元信息的丢失和工作的重复等问题[1]。

d.图形矢量化。通过扫描仪输入的工程图样或零件图样,经过本模块处理后,形成使线切割自动编程系统能够识别的矢量图形。

2)CAM模块主要由图元链接、轨迹计算和代码生成3部分组成。

a.图元链接。用户在进行图形绘制、编辑时一般不是按照线切割的加工顺序进行输入,所以应将图元的顺序进行重新排列。本模块的功能主要是对图元信息按照加工要求进行重新排序。

b.轨迹计算。模块对图元加工的相关参数,如电极半径、放电间隙和刀具的左偏右偏等进行处理,得到刀具的走刀路径,使用户能够直观地观察到刀具的轨迹,提早发现加工时出现的问题,并及时进行相应处理。

c.代码生成。本模块根据得到的刀具轨迹,自动生成3B代码,同时对生成的文本文件进行保存。

3)CNC模块主要完成与驱动系统的信息通信,使得在CAM模块获得的数据信息能够及时有效地传输给驱动系统,从而完成实际的数控加工。

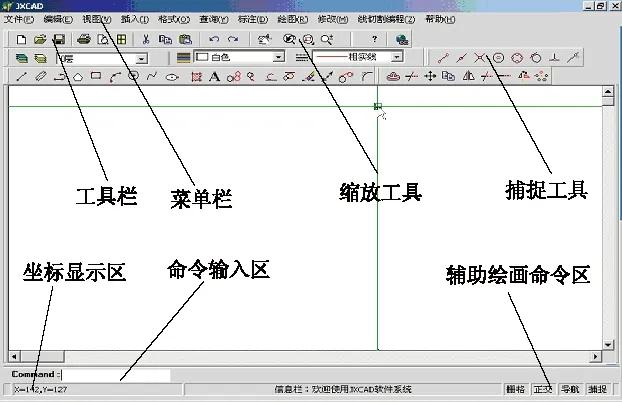

1.3 JXCAD系统界面

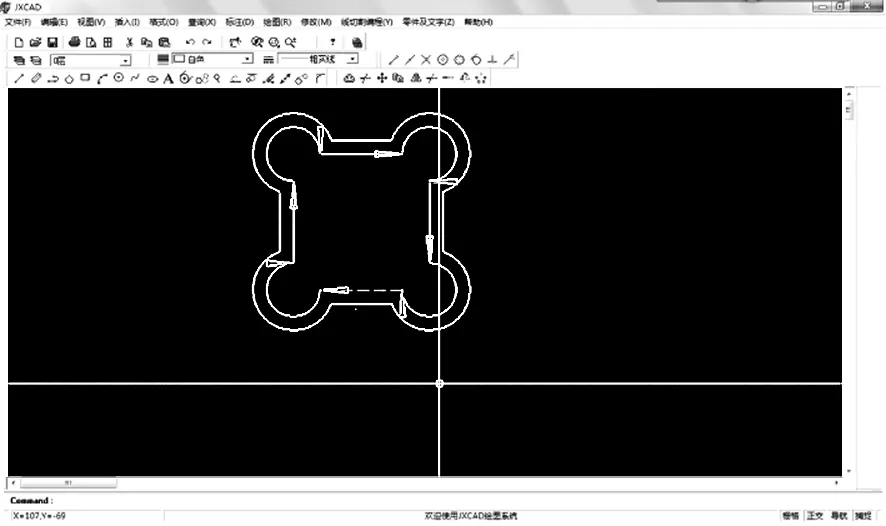

系统的用户界面如图2所示。

图2 系统界面设计

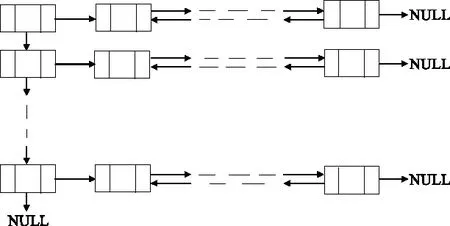

2 CAD造型设计

CAD造型设计的关键在于进行图元信息输入时,能够及时、准确地对已输入的信息进行存放和编辑,以便在CAM模块对图元信息进行提取。为了准确地表示图元数据结构之间的相互关系,方便、快捷地对图元进行建立、删除和插入等管理操作,同时节省内存,减少冗余度,本系统CAD模块的数据存储采用如图3所示的数据存储结构。

图3 数据存储结构

该结构的设计思想是一行即一层,每层为双向链表结构,在每一行的第1个数据区只存放该层的层名和层的状态标志、线型、颜色,每一层剩下的数据区存放的是当前层各图元成员信息。层的管理主要有2个指针:一个指针在管理层,该指针从上往下;另一个指针在层指针所在图元的末尾,当新增加图元时,就添加在这个指针的位置上。

在CAD造型设计中,图元的添加、删除和插入等操作的算法思想如下。

1)图元添加。首先,系统会有一个当前层,供用户在当前的图层上进行图元轮廓的绘制,当绘制结束时,指针位于图元链表的尾部,即图3中横向链表的NULL处,系统将绘制好的图形元素的参数添加到这个尾部。当用户需要操作其他图层时,图层的指针则向下移动,这样就可以在新的层中进行操作。如果需要建立新层,可以在图3中纵向的NULL处增加新层。

2)删除。首先,对链表进行遍历,找到与光标最近的结点,即找到用户需要删除的图元,如果结点位于图元中间,则将上一图元的尾指针指向下一图元的头指针,而下一图元的头指针指向上一图元的尾指针,完成删除当前图元的操作。如果结点位于图元尾部,只需要将原链表的尾结点之前的一个结点的指针设为空即可[2]。

3)插入。在对样条曲线进行修改编辑时,首先用户要选中样条曲线,系统会将样条曲线的特征多边形显示在屏幕上,并且光标会位于特征多边形的起点,通过键盘使光标进行前后移动,找到需要插入的结点,然后将新的图元信息插入到当前结点的后一结点,完成插入操作。

3 CAM编程

在绘图任务完成以后,用户就可以对零件图形进行数控加工处理,完成链接和数控工作。

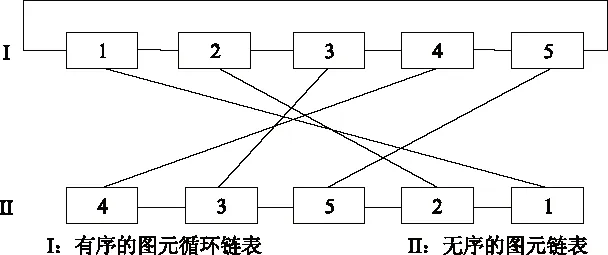

用户在进行图元绘制时,绘图顺序一般与走刀轨迹不一致,所以应将这种无序的图元链表进行重新排序,得到封闭的、有效的、满足数控需要的图元链表。为解决此问题,系统采用了循环链表结构(见图4)。

图4 轨迹链表

图元的链接即为循环链表的输入,其算法思想如下:首先要申请一个首结点,操作者需要在图元上选择1点作为加工起始点,来确定第1个加工图形轮廓;然后从选择点向另外一端作为加工方向,以另外一个端点找到下一个相接的图元,直至闭合,这个路径就是加工路径。如果找到的图元与加工路径相反,系统会自动对图元信息进行标示,在进行数控加工时遇到此标示时,系统会将图元的起始点和终止点进行对调,最终完成整个图元链表的排序。

数控加工需要完成2个工作:确定加工参数和输出数控加工代码,即对已存储的循环链表进行输出。

刀具路径算法的输出思想为先取出当前指针和当前指针指向的下一个指针的数据,根据偏向计算出等距线的交点,根据图元信息将当前指针指向的等距线翻译成数据指令输出,将指针下移,重复执行上述过程直到指针结点等于首结点为止。

根据偏向计算出等距线的交点,有2种情况:一是初步偏移,即对所有图元进行简单偏移和连接,偏移曲线为原轮廓的等距线,而且整体光滑连续;二是干涉处理,如果相邻轮廓不光滑相切,则在其间插入以半径为偏移距离的过渡圆弧,过渡圆弧的走向为偏移方向,左偏移为顺时针,右偏移为逆时针[3]。当有尖角存在时,处理方法是在尖角处加1个小多边形或者圆弧。最后,系统按照3B代码的要求建立txt文件,并将程序写进新建的文件中。

图形绘制的走刀路径如图5所示,其中,外轮廓为走刀路径,内轮廓为图形轮廓。

图5 走刀路径

3B代码如下:

10,1,116.497,56.450,10.000

B6497B28166B28166GYL3 ,110.000, 28.284

B10000B28284B78284GYSR1,71.716,-10.000

B43431B0B43431GXL3 , 28.284,-10.000

B28284B10000B78284GXSR4,-10.000, 28.284

B0B43431B43431GYL2 , -10.000, 71.716

B10000B28284B78284GYSR3, 28.284,110.000

B43431B0B43431GXL1 , 71.716,110.000

B28284B10000B78284GXSR2,110.000, 71.716

B0B43431B43431GYL4 , 110.000, 28.284

B6497B28166B28166GYL1 ,116.497, 56.450

D,,,,, 715.463

4 系统与控制机的通信

通信模块完成代码与驱动设备的信息传递,从而实现驱动电动机精准、稳定地运动,最终完成工件的数控加工任务。

首先,将获得的3B代码进行译码,使得数控系统能够识别,从而得到加工要求的原始数据并将结果保存,以备后续仿真使用。由于3B代码的编译过程与译码的过程是互逆的,所以此过程可以按照3B代码的编译规则进行译码。

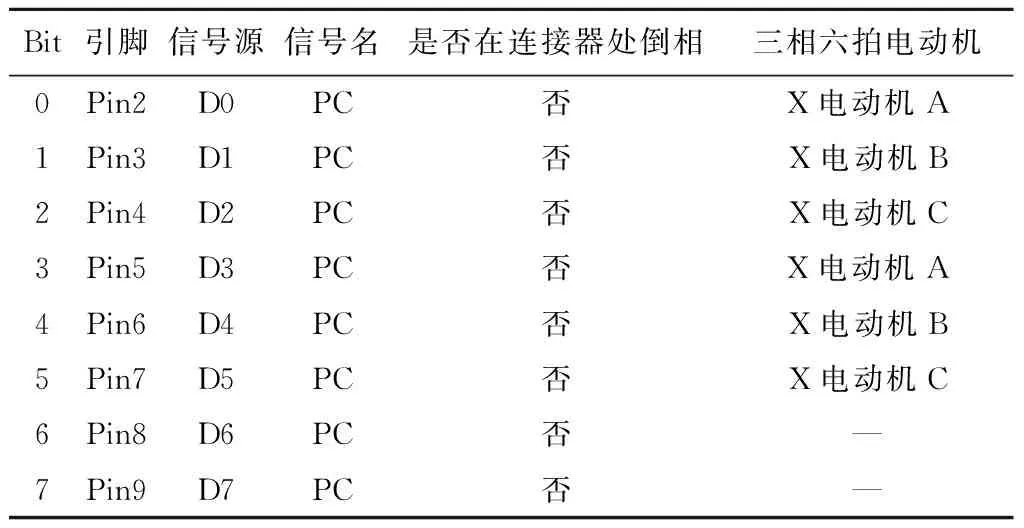

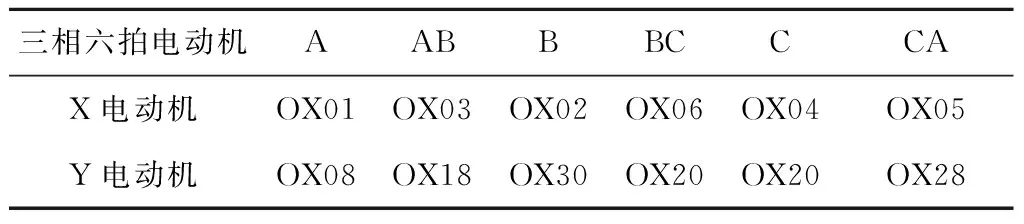

其次,数据通过PC机并口端与三相六拍的电动机相连进行传递,完成对数控机床X、Y方向的驱动。25针D形接头的PC接口有3个8位的端口寄存器:数据寄存器、状态寄存器和控制寄存器[4]。由于数据端口可以写入数据,也可以读出数据,并且其8个输出点可以自由控制,因此通过对电平的状态改变来进行数据传递。数据寄存器的基本信息见表1。若数控系统三相六拍步进电动机为正转,则通电顺序为A-AB-B-BC-C-CA[5]。若传输的信号为高电位1时,电动机对应转到某一位置;若传输信号为低电位0时,则对应的电动机不动。表2表示并口数据寄存器的具体数据所对应的步进电动机的每一拍(表1和表2中,X电动机、Y电动机分别表示X、Y向的电动机)。

最后,系统运用插补原理将数控机床的加工轨迹在屏幕上显示,为了保证轨迹的准确性,使插补运算的步长与步进电动机的脉冲当量保持一致。

表1 数据寄存器的基本信息

表2 三相六拍步进电动机各相对应并口寄存器数值

5 结语

JXCAD系统从零件图样的绘制和代码的生成到数控机床的驱动,形成了一套非常完备、实用的电火花线切割数控机床加工系统,本系统对操作人员的要求低,有效地提高了加工效率,缩短了工期,能够为企业带来巨大的经济效益;同时,本系统对于数控加工软件同样适用,其应用前景非常广阔。

[1] 蔡汉明, 宋晓梅.中文二维交互式绘图软件CADM的数据结构[J]. 青岛大学学报, 2002(2):67-70.

[2] 张勇, 杨喜权. 数据结构[M].北京: 中国林业出版社, 2006.

[3] 董凤海.电火花线切割图形自动编程系统的研究与开发[D]. 青岛:青岛科技大学, 2005.

[4] 唐光荣,李九玲.微型计算机应用技术——数据采集与控制技术[M].北京:清华大学出版社,2001.

[5] 冯清秀,邓星钟.机电传动控制[M].武汉:华中科技大学出版社,2011.

责任编辑郑练

TheDevelopmentofProgrammingandCommunicationsforJXCADWEDMSystems

CAI Hanming,WANG Jiali,SONG Xiaomei,WANG Tao

(Mechanic and Electronic Engineering, Qingdao University of Science and Technology, Qingdao 266061, China)

With a set of independent intellectual property rights, the JXCAD WEDM systems has low price and is easy to operate. The system was developed by Delphi, and it completed shape and the definition of components outline, 3B code generation. 3B code was entered into control machine by parallel port of computer. It was hoped that the system could reduce operator workload, improve work efficiency and reduce operator cultural level.

WEDM, automatic programming, Delphi, control

TG 484

:A

蔡汉明(1960-),男,教授,主要从事计算机辅助设计等方面的研究。

2014-08-18