大型复杂高强度钢板逐点静压矫正工艺研究

王以琦,施建华,郑 练,李 超,马 丹

(中国兵器工业新技术推广研究所,北京 100089)

大型复杂高强度钢板逐点静压矫正工艺研究

王以琦,施建华,郑 练,李 超,马 丹

(中国兵器工业新技术推广研究所,北京 100089)

针对大型复杂高强度钢板成形后的矫正手段落后,无法实现量化矫正,而且加工精度低,通过理论与试验研究相结合、以试验研究为主的技术路线,研发出了新型工艺方法、工装设备以及相应软件,制定和建立了工艺规范和数据库,完成了工程化应用。技术指标满足要求,可产生良好的经济效益和社会效益,推广应用前景良好,实现了多项突破和创新,不仅解决了成形等技术难题,还大幅度提高了产品质量和生产效率,综合水平达到了国内同行业领先。

逐点静压矫正;高强度钢板;量化矫正

1 研究目标

逐点静压矫正是大型复杂高强度钢板复合成形技术中的一项子技术,也是其中一个工序。本研究目标是解决前道工序热压成形产生的应力变形,实现本身工序的量化控制,并为后续三维激光切割工序创造良好的加工条件,特别是满足整体工艺技术指标的要求。

大型复杂高强度钢板矫正工艺技术研究遇到的难题是零件为复合成形件,矫正条件复杂且难度大。之前矫正采用的是较为传统的工艺方案,即在零件各个工作平面,用压力机对变形零件进行反向形变加压,通过在施压点工件下面两侧塞入支承件,加压使零件弯曲,实现反弯曲校正。采用该方法获得零件校正和内应力释放的结果不理想,校正后的零件放置(时效)一段时间后仍有明显形变发生;另外,还需要在材料表面逐点进行大锤打击,以获得零件内应力释放。该加工方法存在加工困难、效率低、校正难度大、合格率低和环境噪声大的缺点,不适合大批量生产。针对上述问题,本文研究了矫正生产新工艺,获得了相关工艺参数,并设计出相应工装,从根本上解决了问题。

2 研究和设计

2.1 基本原理、技术特点和主要研究内容

板材热成形零件存在残余应力是板材成形中不可避免的现象,它与零件成形状态、板材厚度、材质、力学性能和热处理等有关,残余应力的存在会导致板材变形。弹塑性变形原理表明,弹性变形可逆,卸载时弹性应变能释放,物体变形得以部分或完全恢复。当载荷超过屈服极限时产生塑性变形,而塑性变形不可恢复,对于板材的成形及矫正而言,材料会出现压痕,从而影响材料质量。采用新的矫正方法矫正时所产生的变形应当在弹塑性变形之间,通过施加载荷使工件变形部分产生逆变形,卸载后工件变形部分又适量回弹至合适位置,同时没有明显压痕。载荷大小根据材料的屈服极限、经验公式和试验决定。

逐点静压矫正技术是采用逐点静压的方法对成形后的板材进行矫正,可达到几何公差的要求,板材成形后的形状、尺寸误差会明显减小,可提高成形板材的矫正精度及使用标准,达到板材调平的目的。将逐点静压矫正技术应用于高强度钢板热压后的矫正,可以克服传统人工机械矫正或火焰矫正方法存在的弊端,有效提高矫正质量和效率,可取代传统依靠人工经验的矫正方法,实现量化矫正。

逐点静压矫正是在参考其他零件矫正技术基础上(如逐点挤压矫正和多种成形)而自行开发的新技术。采用液压压力矫正机,考虑利用圆柱形压头直接逐点挤压变形点或区域,以消除因热压成形后残余应力造成的变形并消除残余应力。矫正机由数控系统操控。

在常温下,将装甲车用底甲板成形待矫正件放置于矫正平台上,通过对零件表面施加若干点适度的静压外力,使零件材料被压点处产生弹性和塑性变形之间的状态,从而使得零件的内应力获得释放。根据钢板零件成形的不同位置产生的不同应力状态,选择不同的施力方式来达到零件矫正的目的。试验和试生产已经证明,采用本技术,基本实现了无回弹矫正,达到了提高矫正精度的目的。

基于已掌握的钢板静压矫正规律和方法,通过试验,研究了某零件矫正力及施力点对内应力释放的影响,开展了矫正力及施力面积参数的研究分析,确定了最适宜的压头规格;对逐点静压矫正用龙门移动液压机的工装进行了设计研究改进,以确保零件矫正精度;针对热压成形后每批零件的各个相同位置及近似的变形状态进行了静态试压,并通过数控记录参数找到一般规律,研究制定了工艺过程和工艺参数,实现了定量矫正,保证了零件工作面凹槽与加强筋凹槽无变形现象,零件主体工作平面无明显压痕及其他缺陷。

2.2 矫正工艺、控制方式的研究

根据理论分析研究和前期成果,特别是通过工艺试验,研究制定了现行的工艺和控制方式。由于零件热压成形冷却后整体形变很大且不规则,激光切割设备对工件精度要求高,为完成激光切割外形,必须进行整形矫正。经试验确定,设备使用压力约550 t即可完成整形矫正,并保证工序全部要求。根据掌握的钢板变形规律进行逐点矫正,之后通过试制试验、试验验证和工程化应用不断完善,最终确定了加工工艺方案。

研究之初,笔者曾试图找到施力点、矫正力、施力速度和施力面积对矫正效果的影响规律,以形成不同规格零件静压矫正的工艺参数,实现定量、高效和精确矫正。通过试验和研究可知,上述参数相互之间关联度不高,同时分析反而增加研究难度,实际生产中需要调控的量偏多,控制程序结构复杂,弊多利少。在之后的试验研究过程中,采取了简化优化措施,改进了试验研究的技术路线,减少了需要调节对象的数量,对于调节量尽量采取定值控制。最终,在满足后续工序和整体工艺要求的情况下,达到了方便分析、工艺简化、程序结构简单和操作简单的效果。

根据试验结果,按照简化各控制量之间的关系以及安全可靠的原则,确定了工艺方案和相关参数。

2.3 工艺参数的确定

2.3.1 压力机行程

压力机行程不需调节,统一为压实(板材和模具之间不留空隙)。压力机最大行程为800 mm,通过试验,确定压力机通常行程范围。压头抬起的行程根据变形量大小可调,目的是为了减少回程量,提高工作效率。压头抬起行程由数控机床调节,调节量为距离压块10~30 mm。

2.3.2 压力机压力

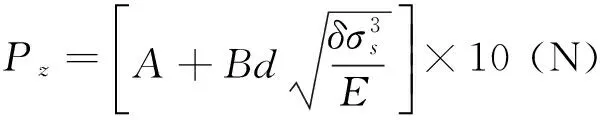

参考其他理论研究,结合前期试验结果,研究制定了逐点静压矫正力经验计算公式如下[1]:

式中,d是压头工作直径,单位为mm;δ是工件厚度,单位为mm;σS是材料屈服极限,单位为MPa;E是材料弹性模量,单位为MPa;A、B分别为计算系数,A=1 300~1 400,B=40~60。

根据压块外形尺寸,计算出其等效直径为38.59 mm,由于是正火态,取A=1 400,B=60代入上式,得:

Pz=2 063 (kN)≈210 (t)

最终确定的实际使用矫正压力适当留有裕量,约300 t,此时零件处于弹性和塑性变形之间,完成整形矫正,达到要求的矫正精度。对应于同一批次零件不同点的矫正,压力机压力在工作过程中不需调节。

2.3.3 矫正速度

通过试验确定了压力机的工作速度,压力机矫正时的运动速度一般无需调节,采用定值;但为了提高工作效率,分了不同的速度区间。开始下压时和回程为快速,接近工件时和接触工件后速度减慢,实际共有4种速度,由控制程序自动调用执行。

2.3.4 矫正点数量及其分布规律

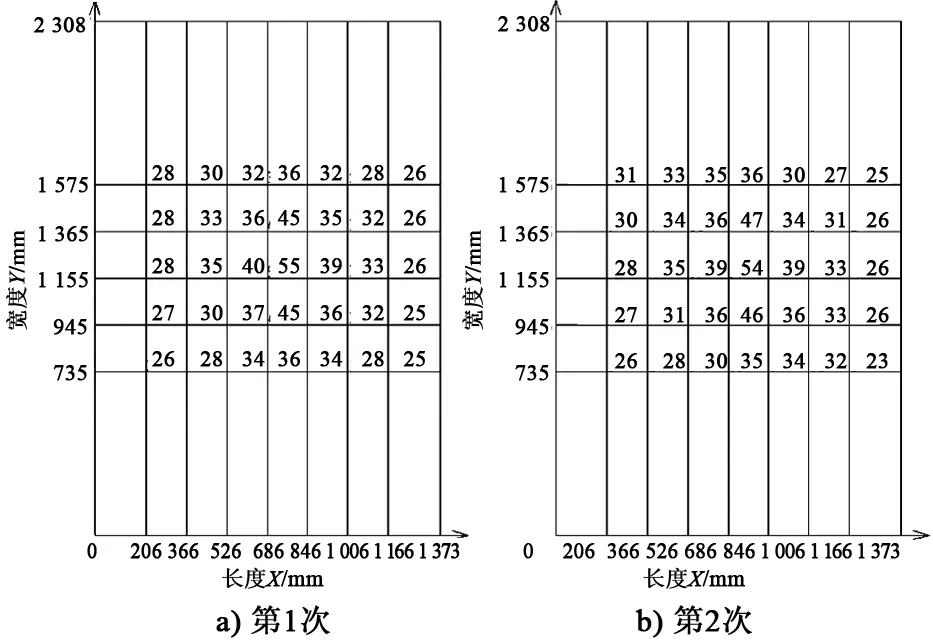

零件矫正与其材料、厚度,特别是前一道热压复合成形工艺密切相关。对某规格零件压形后的变形情况进行了测量,结果表明,各批次之间存在着大致相同的规律,热压成形所造成的变形一般为大弯且基本为突起方向,主要变形区域各点变形量约在25~55 mm。根据试验结果绘制的变形量数值示意图如图1所示。

图1 变形量数值示意图

试验过程中矫正点数量及其分布与后来确定的有较大差异。试验验证后确定的基本工艺方法和矫正点数量如下:在零件的加强筋处若干固定位置实施逐点静压矫正,横向矫正点数量基本固定;纵向矫正点数量由零件长度而定,处于相同区域的点基本属于等距离分布。现行工艺矫正位置如图2所示。

图2 现行工艺矫正位置示意图

依照通过试验确定的参数,编程形成DNC程序,再由数控系统操控压力机对工件进行处理。

2.4 其他设备的设计和选择

2.4.1 矫正设备选择

矫正设备为数控龙门移动液压机。其主液压缸压头可在工作台平面内任意移动,三坐标方向均可定位,可用于校正中、厚板,结构件以及一定厚度以下的高强度钢板。

2.4.2 压头设计和选择

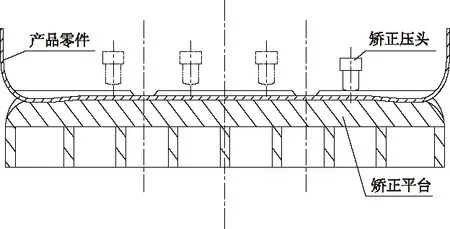

压头材料采用60Si2MnA,调质处理,压头工作面淬火3~5 mm厚。压头采用系列尺寸设计,以满足不同用途需要,目前主要设计了2种直径的压头。压头结构和与模具的配合使用如图3所示。

图3 压头结构和与模具的配合使用

试验中发现,使用圆形压头直接压在钢板上,有时表面产生压痕,经反复试验研究,实际试验生产中压头压在矩形压块上,可保证零件表面质量。

2.4.3 矫正平台设计

根据所研制产品的实际情况,设计了矫正平台,即模具。矫正平台采用特种钢材料经整体加工而成,作为活动工作台放置于专用设备固定平台上。矫正平台上表面按钢板成型件整体尺寸要求加工有专用筋槽,以保证各批钢板都可以达到批量化整形和矫正。试验用矫正平台、矫正压头和最初矫正位置如图4所示。

图4 矫正平台、矫正压头和最初矫正位置示意图

经过试验,矫正位置发生了改变,但矫正平台结构基本保持了原来的设计思想。

3 试验

3.1 初步试制试验

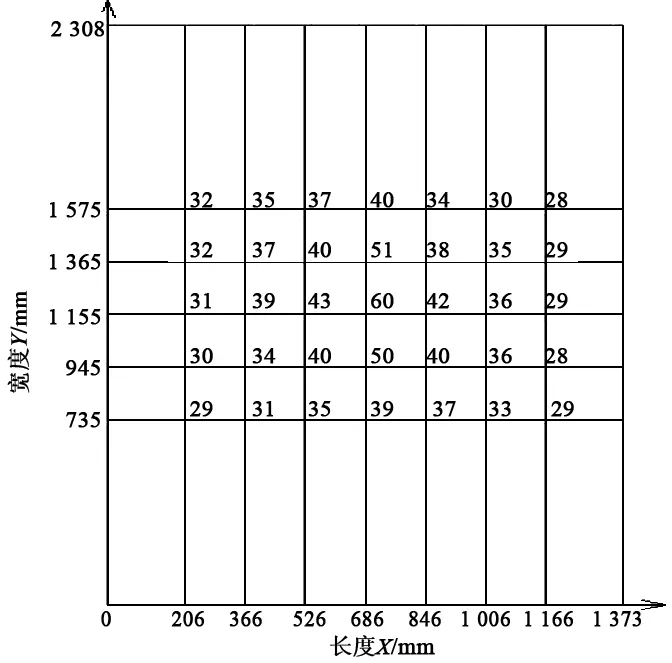

基于逐步逼近的原则进行了几个样件的试制。最初的试验方案为:零件按结构自然分为若干个区域,在不同区域内按顺时针间断地逐点矫正,矫正点数量则根据变形情况选择为每区域几个到十几个点;中部2个区域矫正点数相对较多。试验过程中发现,此方案矫正点数过密过多,工作量大,故调整了方案,根据实际变形情况安排矫正位置,其中,压下量是依照变形量确定的,在变形量(2次平均值)的基础上增加10%。矫正位置和压下量数值示意图如图5所示,矫正过程示意图如图6所示。

图5 矫正位置和压下量数值示意图

图6 矫正过程示意图

试验后经过测量,大部分点满足关于成形精度的2个主要技术指标,总体效果尚可,但仍然存在如下4个方面问题:1)由于变形量不同,各矫正点压下行程不同,需要调节,压力机动作繁琐;2)矫正点数仍然较多,工作周期长,效率难以提高;3)难以完全摆脱人工判断(测量);4)从控制的角度来看,尽管可以实现自动控制,编制出程序,但程序结构和动作过程都比较复杂,需要简化和改进工艺方法。

3.2 后续试制试验

通过进一步专门的研究试验,继续探索规律,拟订了如下方法:在零件的加强筋处若干固定位置点实施逐点静压矫正,处于相同区域的点基本属于等距离分布;同时,压力机行程不需调节,压力机压实(板材和模具之间不留空隙)为止。依照新的方法,对2种规格都各进行了2个批次的试制。在整个试制试验期间,不断修改完善了数控系统的控制程序,并根据实际情况使用了矩形压块。试验结果表明,矫正效果比改变方法之前得到了较大提高,各槽底部的轮廓度和主体平面度等2个技术指标呈不断优化趋势。通过试制试验,确定了实际使用的压力和压力机行程,同时也基本确定了矫正部位和矫正点数量。

通过这一阶段的试验探索,产品质量和生产效率都得到大幅度提高。矫正点数由几十个减少到十几个,矫正部位由随机到固定位置,简化了工艺和控制程序,工作周期缩短了1/2,矫正效率提高了2倍。

3.3 试验验证

通过试验验证来进一步验证生产中试件的质量和指标的稳定性。验证过程中,改进了工艺方法,同时对控制程序也进行了微调,使结构得到了改善,并完善了模具设计。试验验证表明,上述各槽底部的轮廓度和主体平面度2个技术指标,全部满足项目要求,从而完全满足后续三维激光切割工序和整体工艺要求,矫正效率也远远超过预期。

后期又进行了工程化应用,对2种规格的零件进行了小批量生产。工程化应用后,正式制定了逐点静压矫正操作指导书。

4 结语

通过理论与试验研究相结合、以试验研究为主的技术路线,研发出了新型工艺、工装设备以及相应软件,制定了工艺规范,实现了工程化应用。

新型工艺实现了多项突破和创新:1)实现了自动化量化矫正,保证了矫正精度,提高了生产效率,降低了环境噪声,提高了零件的表面质量状态;2)形成了在零件特定位置若干点实施矫正的有效工艺方法;3)形成了逐点静压矫正压力的计算经验公式;4)矫正效率提高了2倍。

技术指标达到或超过了规定的要求,技术的经济、社会效益和推广应用前景良好,生产企业每年可节创超过百万元,可将该矫正方法应用到所有同类零件的热压复合成形生产中,除解决了成形等技术难题外,还大幅度提高了产品质量和生产效率,综合水平达到了国内同行业领先。

[1] 田锡唐,钟国柱,郭海丁,等. 铝合金薄壁结构法兰焊后逐点挤压矫形工艺的研究[J]. 焊接,1988(2):18-21.

责任编辑郑练

ResearchonProcessofBigScaleComplicatedHighStrengthSteelSheetPointwiseStaticPressureAdjustment

WANG Yiqi, SHI Jianhua, ZHENG Lian, LI Chao, MA Dan

(Advanced Technology Generalization Institute of China Ordnance Industries,Beijing 100089,China)

Big scale complicated high strength steel sheet tookhot pressing composite forming, adjustment ways after forming is backward, can not realize quantized adjustment, and the manufacturing precision is low. The paper combined theoretical research with trial research, took trial research as main technology route, developed new kind of process way, tooling equipment, and relevant software, made and developed process standard and data base, and finished engineering application. All technology index met or exceeded the requirements and has good prospective in technology economics, social benefits, and promotion, it can not only realize many breakthrough and creation in solving forming difficulties, but also can improve product quality and producing efficiency, the comprehensive level reached leading in the industry of our country.

pointwise static pressure adjustment, high strength steel sheet,quantized adjustment

TG 306

:A

王以琦(1959-),男,研究员级高级工程师,主要从事工业生产自动控制等方面的研究。

2014-12-29