深孔塑料件注射模具排气系统的技术改进

黄川斌,赵锦成

(中国工程物理研究院 电子工程研究所,四川 绵阳 621999)

深孔塑料件注射模具排气系统的技术改进

黄川斌,赵锦成

(中国工程物理研究院 电子工程研究所,四川 绵阳 621999)

深孔塑料件在注射成型过程中,由于注射模具的排气系统存在一定缺陷,导致零件上产生气泡、局部缺料、组织疏松、熔接不良、局部碳化和烧焦等质量问题。本文分析了注射过程中模具内气体的来源及其对注射成型过程的影响,以及排气不良对产品质量的影响,通过改善模具排气作为解决质量问题的主要途径,根据产品形状及模具的结构和排气布局,提出了改进模具排气系统的方案。使用改进后的模具,成功批量生产出了满足要求的产品,达到了预期效果。

注射件缺陷;排气系统;模具改进

在电子产品中,对作为结构零件使用的塑料制件的表面质量和尺寸精度要求越来越高。要求制件组织致密、熔接牢固、强度高和内应力小,以满足其可靠的物理性能和力学性能。在塑料制件试模过程中,调整好注射工艺参数后,制件还常会出现填充不足、内应力高和表面流线等现象,其主要原因是模具的排气系统满足不了塑料制件注射工艺要求。

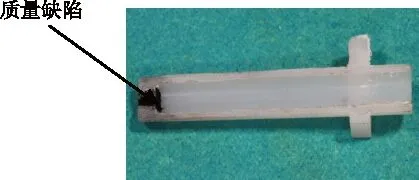

本文针对深孔塑料件注射成型时,零件上出现气泡、局部碳化和烧焦等质量问题(见图1),通过对注射模具在注射成型过程中气体的主要来源、排气对注射成型过程的影响以及排气对塑件成型质量影响的综合分析,对模具排气隙高度尺寸的优化和型腔排气系统结构进行了技术改进。

图1 模具排气系统改进前的深孔塑料件

1 注射模具排气系统关键性分析

1.1 注射成型时模具内气体来源分析

注射成型时模具内产生的气体主要有如下几个来源:1)型腔和浇注系统中存在的空气;2)塑料原料中含有的水分在高温下蒸发而形成的水蒸汽;3)高温下塑料分解所产生的气体;4)塑料中某些添加剂挥发;5)热固性塑料成型过程中交联反应所生成的气体。要保证成型过程顺利进行,减少制品的成型缺陷,注射模具排气系统的良好设计是关键。

1.2 排气对注射成型过程的影响分析

注射件成型时,如模具排气不良,型腔中的气体受到压缩,将产生很大的背压,阻止了塑料熔体的正常快速充模,使注射变得困难,迫使注射压力提高,保压时间增加,以至于脱模不畅,还会降低模具的使用寿命。

塑料充模过程中,应将熔融塑料的流动保持在最佳状态,因此应提高熔融塑料的温度和注射压力;但由此制品的残余应力随之提高,翘曲和塑料裂解的可能性增加。如模具排气适当,注射速度可提高,充填和保压可达到最佳状态,不需额外增加料筒和喷嘴的温度,这样制品的残余应力小,翘曲变形小。

1.3 排气对塑料件成型质量的影响分析

注射模具在填充塑料的过程中,型腔内因各种原因而产生的气体如不能及时排出,在充模速度大、温度高、物料黏度低、注射压力大和制品较厚的情况下,气体在一定的压缩程度下会渗入塑料制品内部,造成气孔和组织疏松等缺陷;同时气体压缩所产生的热量会烧焦塑料,使塑料制品上留下明显的熔接痕或烧焦痕迹;因此,如果模腔中的气体不及时排出,将会在制品上形成气泡、缺料、组织疏松、熔接不良、制品内应力高、局部碳化和烧焦等成型缺陷[1]。

1.4 排气间隙高度的优选

根据注射模具设计原则确定注射模具的排气间隙高度。对于黏度较低的塑料熔体应有较小的排气间隙高度,以有利于排气,同时又避免发生溢料。常用材料的排气间隙高度见表1[2]。

表1 常用材料的排气间隙高度

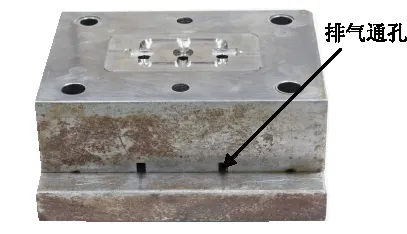

2 深孔件注射模具排气系统的缺陷

常在模具的分型面、浇口等部位设计开放排气槽和排气井作为注射模具的排气系统(见图2),或通过模具零件的配合间隙来排气;但这不适合深孔件排气。对于深孔件,塑料熔体通过高压注射进入模具中的浇道,通过浇道进入型腔、排气槽和螺纹芯型腔,虽然在分型面上开设有排气系统,但随着塑料熔体随浇道进入型腔,浇道和型腔中的一部分气体被排气槽排出,另一部分气体在型腔中受塑料熔体的挤压封在型腔底部,致使气体无法排出,造成塑件表面被烧黑的现象。

图2 改进前深孔件注射模具的排气系统

3 深孔件注射模具排气系统的改进

针对深孔塑料件表面碳化烧黑的现象,首先采取的改进方法是在注射模具的分型面上继续增大并加长排气槽,尽可能让型腔中的气体排在排气槽内。通过试验发现,深孔塑料件表面仍然有碳化烧黑的现象,经进一步分析得知,在注射模具型腔中的气体还未完全排出时,塑料熔体已将型腔的前段注满,致使剩余气体在型腔中无法排出,因而改进方案设计为在螺纹芯型腔底部开设1个贯通的排气通孔(见图3和图4),使螺纹芯底部暴露于孔内,再做1个通孔的金属棒,这样,型腔中剩余的气体就会从螺纹芯型腔底部通孔排出。若孔的料边挤入螺纹芯型腔,用通孔金属棒推出即可。经反复应用证明,改进后的深孔注射模具可加工出合格的深孔塑料件(见图5)。

图3 改进后深孔件注射模具的排气系统

图4 改进后模具剖面图 图5 模具排气系统改进后的深孔塑料件

4 结语

本文就深孔塑料件注射成型过程中,零件上产生气泡、缺料、组织疏松、熔接不良、局部碳化和烧焦等诸多缺陷,对注射模具的排气系统进行了改进。经过现场应用证明,使用改进后的注射模具加工出的深孔塑料件不再出现碳化烧黑的现象,深孔塑料件的合格率达到百分之百。

[1] 郭新玲.注射模具排气系统设计[J].电加工与模具,2008(4):53-55.

[2] 史建国.注塑模具排气隙截面尺寸的设计计算[J]. 模具技术,2010(4):32-33,45.

责任编辑马彤

ImprovementoftheExhaustSysteminInjectionMouldofPlasticProductswithDeepHole

HUANG Chuanbin, ZHAO Jincheng

(Institute of Electronic Engineering, China Academy of Engineering Physics,Mianyang 621999, China)

Owing to the exhaust system's imperfection, air bubble, seam, uncomely shape, short of plastic, structure loosing, weld lines, carbonization, burning surface and other disfigurements that often occurred in injection molding products with deep hole, The paper analyzed the source and impact of air in molding process. The exhausting system in injection mould was improved for solving these problems. Better quality injection molding products with deep hole were produced by using the improved mould, which met the prospective.

defects of injection molding, exhausting system, mould improvement

T 19

:B

黄川斌(1968-),男,高级技工,主要从事热塑成型加工等方面的研究。

2014-09-18