基于反应釜智能控制设计及相关搅拌性能参数的研究

张中领

(1.宁波领易电子科技有限公司,浙江 宁波 315000;2.宁波康大美术用品集团有限公司,浙江 宁波 315000)

基于反应釜智能控制设计及相关搅拌性能参数的研究

张中领1,2

(1.宁波领易电子科技有限公司,浙江 宁波 315000;2.宁波康大美术用品集团有限公司,浙江 宁波 315000)

反应釜是一种有着广泛应用的化学反应系统,其具有明显的时滞性、非线性和时变性等缺陷,难以建立精确的数学模型;而经典、现代控制理论的最优控制在反应釜控制中也无法完全体现出来。针对上述问题,在分析反应釜传热特性的基础上,设计了一种反应釜智能控制系统。可以通过控制执行器对反应釜内温度及其梯度进行有效控制,为提高化工生产质量提供了有力保障,具有重要的现实意义。

反应釜;智能控制器;搅拌;温度;性能参数

Ltd.,Ningbo 315000, China)

反应釜是一种在化工合成、石油生产和生物制药等诸多领域有着广泛应用的化学反应系统。为确保化工生产的顺利进行,需要反应釜对生产过程中的温度、压力和浓度等多项指标进行全面、有效地控制。反应釜因控制对象繁多和化学反应机理复杂,导致反应系统具有时滞性、非线性和时变性等缺陷,难以为该反应系统建立精确的数学模型;而经典、现代控制理论的最优控制在反应釜控制中也无法完全体现出来。传统的PID控制主要用于具有精确模型的线性控制系统,对于反应釜这种具有时变性和非线性的控制系统而言,存在无法进行自校正和参数修改不便等缺点。针对上述问题,本文在分析反应釜传热特性的基础上,设计了一种反应釜智能控制系统,该系统是按偏差分挡进行控制的,采用了不完全微分PID控制算法和基于规则修改的自适应模糊控制相结合的控制方法。基于MCS一51系列单片机的智能控制器是反应釜智能控制系统的重要组成部分,该智能控制器主要采用了单线总线和I2C总线,在结合反应釜状态参数的基础上,可以通过控制执行器对反应釜内温度及其梯度进行有效控制[1]。

1 反应釜的基本结构

反应釜主要包括连续式反应釜和间歇式反应釜2种类型。本文主要对连续搅拌反应釜展开论述,连续搅拌反应釜具有产品质量稳定、热交换能力强和成本低等特点,是聚合物生产的核心设备,被广泛用于石油生产、生物制药、发酵和化工合成等工业生产当中。

1.1 连续搅拌反应釜的工作原理

将各种物料按一定的比例进行混合,为其添加适量催化剂,并在反应釜夹套中通入一定量的高压蒸汽,以此来提高反应釜物料温度;此外,搅拌器搅拌物料能提高导热速度,使物料间的温度均匀分布。反应釜内温度达到期望温度时,物料进行反应,为确保反应正常运行,需保持一段时间的恒温状态,当化学反应结束时,还需对系统进行冷却处理,如遇到特殊情况还需对系统进行二次升温处理。

1.2 连续搅拌反应釜的结构

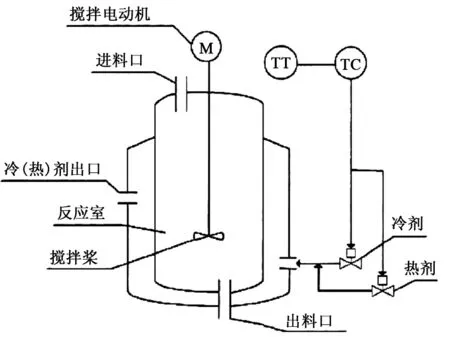

根据连续搅拌反应釜的工作原理,对反应釜进行了设计研究,连续搅拌反应釜的基本结构如图1所示。搅拌机和搅拌容器是连续搅拌反应釜的重要组成部分。搅拌机主要包括搅拌器、搅拌轴及其密封装置、传动装置,并将换热元件、筒体和内构件等统称为搅拌容器。筒体是一个钢制的罐形容器,其是连续搅拌反应釜的主体部分,反应物料的化学反应是在该装置下完成的。通过换热元件可以适当调节反应釜内的反应温度,夹套是较为常用的换热元件,换热元件一般会围绕在筒体的外部,在夹套和容器外壁之间形成密闭空间,在该空间内通入适量的加热或冷却介质,通过夹套内壁进行传热,进而对容器内的物料进行加热或冷却处理。釜内的反应温度可以通过电磁阀调节介质的每秒流量进行有效控制。在化学反应中,搅拌器起到关键作用,会为釜内物料提供适宜的流动状态和过程所需的能量。为确保系统的安全性能,应为系统设置密封装置,该密封装置不仅可以降低易燃、易爆、有毒气体或物料的危害,还可以提高反应物料的纯度。反应釜的传动装置由减速机、连轴器、电动机及机架组合而成,在反应物料的循环流动过程中,搅拌电动机为其提供动力。搅拌器是由驱动揽拌轴的带动实现转动的,反应釜的罐顶和罐底分别装设了加料口和出料口,通过加料口将反应物料加入到罐中,并将生成物料从出料口提取出来。为了准确地测量反应釜内的温度,需在反应室内设置钢制的温度计套管,并在套管内放置温度计或温度传感器[1]。

图1 连续搅拌反应釜的结构示意图

2 反应釜智能控制设计研究

2.1 反应釜智能控制方案设计研究

反应釜的被控制对象为温度,反应釜内的物料和各系统参数决定了系统传递函数。采用PID控制和模糊控制相结合的复合控制方法,模糊控制适合于模型未知或多变的控制系统,具有适应性强和控制灵活的显著优势,还可以有效抑制噪声干扰,通过模糊控制对系统进行定性分析,并通过PID控制对控制系统进行定量描述,使系统控制更为稳定精确,使被控变量同时具备较好的静态特性和动态特性。

根据测量值和设定值之间的偏差大小不同,设计了如下方案:系统偏差较小时,通过采用PID控制提高稳态精度;当系统偏差较大时,通过采用模糊控制,实现了大范围的快速调节,将ε作为模糊控制和PID控制的分界点,2段分挡控制原理如图2所示。

图2 2段分挡控制原理图

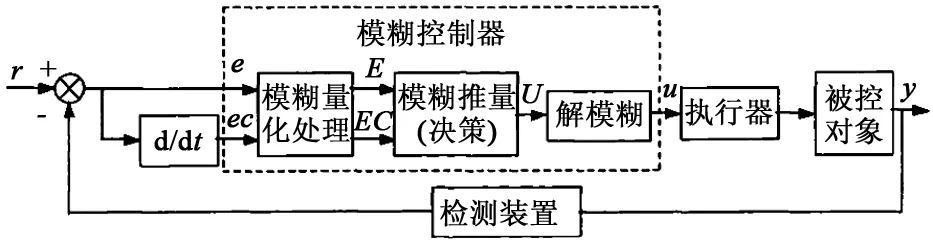

系统反应初期处于升温阶段,实际测量值和设定值之间存在较大温差,此时通过采用模糊控制使调节阀输出最大,使系统实际温度尽快接近系统的设定温度。在此过程中,应对调节阀进行适当的调整,随温差的减小逐步降低调节阀输出,直到温差降至ε时再将控制方式转为PID控制。当温差接近系统设定温度时,应及时关闭蒸汽阀门,以防止升温超调量过大。反应过程中会伴随大量的热量放出,即使停止加热,系统温度也会在某段时间内呈上升趋势,具有较大的时滞性,所以停止加热后需要开起冷却剂阀门,尽量使系统处于恒温状态。恒温阶段是整个工艺的关键,要求控制系统应该具备较高的控制精度,此时要采用一段高分辨率的PID控制或高分辨率的模糊控制才可以实现恒温控制功能,在很大偏差范围内,系统是通过模糊控制器对系统进行调节的。当偏差较小时,系统采用的是PID控制,在整个控制过程中,这一偏差范围所占比例较小,所以模糊控制器对整个控制器的性能影响较大。模糊控制对模型未知或多变的控制系统具有很好的适应性,模糊控制原理框图如图3所示。

图3 模糊控制原理框图

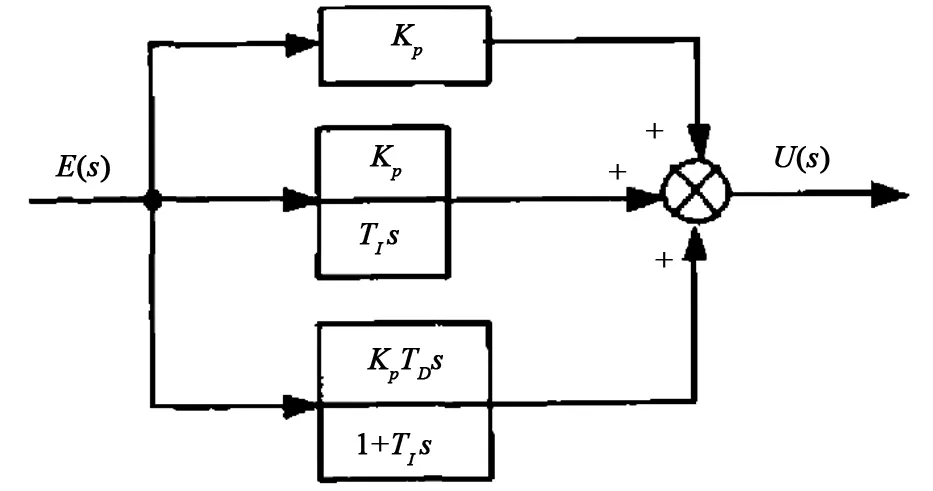

在模拟控制系统中,PID控制是控制器较为常用的控制规律,该系统在常规PID算法中加入一个低通滤波器,采用了不完全微分PID控制算法,其原理图如图4所示。

图4 不完全微分PID控制算法结构图

2.2 反应釜智能控制系统的硬件设计研究

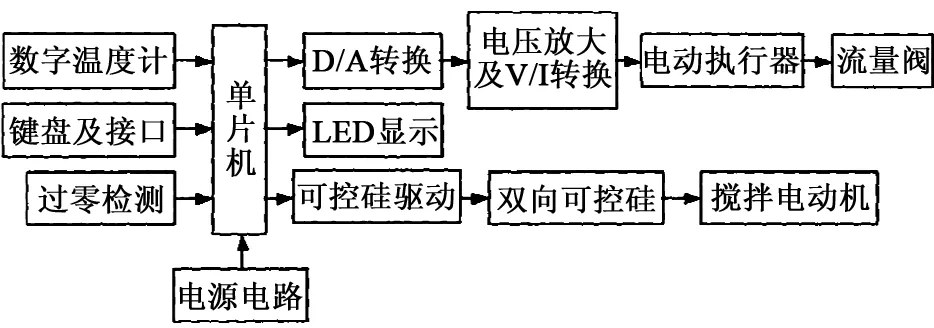

反应釜智能控制系统的硬件电路主要由主控制器、电源、过零检测电路、数字温度计和输出控制电路等部分组成,系统硬件电路如图5所示。

图5 系统硬件电路图

AT89C2051单片机是该系统的主控制器,AT89C2051是一款与MCS一51系列单片机完全兼容的8位单片机,它有2个16位定时/计数器、128字节的内部RAM、2KB Flash程序存储器、15条可编程I/O线、1个全双工串行UART接口、5个可设定为两级优先级的中断源,AT89C2051单片机的功耗较低。DS18B20单线集成温度传感器是系统的温度采集模块,具有测温速度快、互换性好和精度高的显著优点,本身内置了温度传感器,不需要A/D转换电路,与单片机的1位I/O线相互连接,4片DS18B20可以同时挂接在1条I/O线上,单片机的I/O口线资源得到了节省,具有传输距离远、通信方便和抗干扰性好等优点,在远距离温度采集中可以得到很好的应用。通过采用1片8位串行输入D/A转换器MAX518可以将控制信号送入电动执行器实现模拟量的输出。控制冷却阀门和加热阀门开度的工作主要是由D/A转换器MAX518完成的,其可以完成两路D/A转换。电压信号通过D/A转换转化成相应的电流信号,进而实现远距离传输。开关量输出通道采用的是双向可控硅控制交流电动机,通过软件延时及过零检测对双向可控硅的导通角进行有效控制,进而控制电动机的转速和导通时间,使电动机无级调速成为可能。反应釜智能控制系统还设计了4个8位LED数码管、8个薄膜开关、5个发光二极管,可通过上述设备元件实现工作状态的设定及显示功能。

2.3 反应釜智能控制系统的软件设计研究

该系统采用了模块化的软件设计思想,系统主要包括主程序、PID控制算法子程序、模糊控制算法子程序、过零检测中断服务子程序、温度采集子程序和定时器l中断服务子程序等模块。本文对主程序、PID控制算法子程序和模糊控制算法子程序3个模块进行了详细论述。

2.3.1 主程序设计

系统上电后,通过过零中断间接控制系统定时,使反应釜温度的采集、控制量计算和输出工作由DS18B20数字温度计功能模块负责完成,主程序流程图如图6所示[4]。

图6 主程序流程图

当Tl定时器溢出中断、按键被按下或是过零中断发生时,系统开始执行与之相对应的中断服务子程序;系统没有发生中断时,程序将会实现发光二极管和LED数码管的动态显示。该系统将显示的字段码存放在3AH至3EH地址当中,通过74HC164实现了串行输入及并行输出。

2.3.2 PID控制子系统

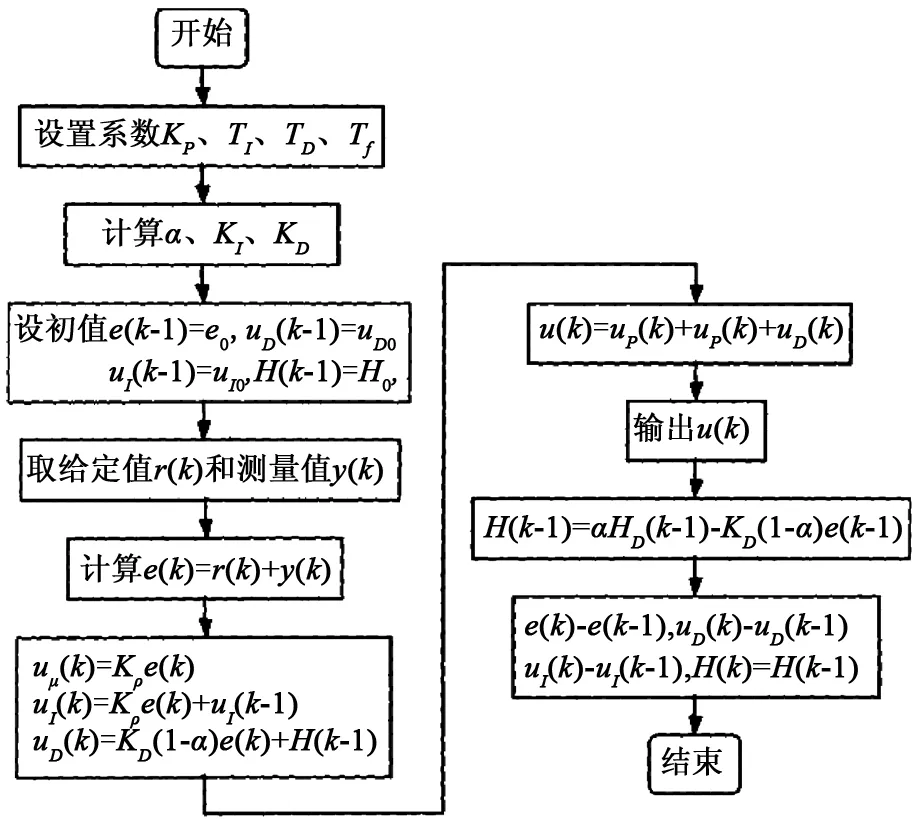

PID控制算法的流程如图7所示。

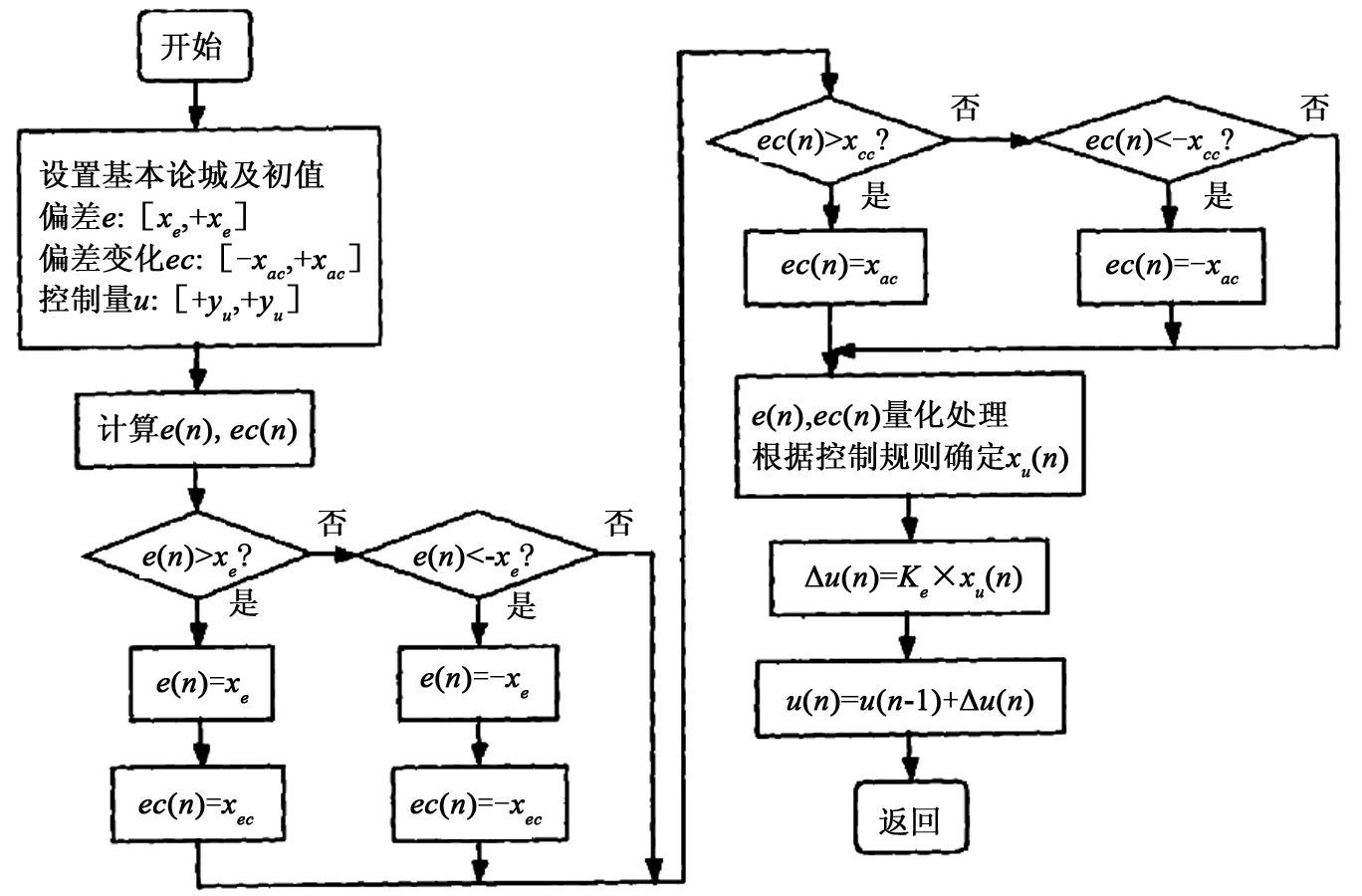

2.3.3 模糊控制算法子程序

该系统采用基于规则修改的自适应模糊控制,由计算机在线确定模糊控制算法的控制规则,模糊控制器模糊算法流程如图8所示。

图7 PID控制算法流程图

图8 模糊控制算法子程序流程图

3 结语

本系统通过采用改进的PID控制及自适应模糊控制相结合的控制方法,设计了一种反应釜智能控制系统,系统根据偏差分挡进行控制,系统集模糊控制适应性强、控制灵活及PID控制稳态精度高的优点于一身,完全可以达到系统所要求的控制精度及要求,有很大的应用空间。

[1] 杨军民. 反应釜温度控制的研究现状及化工自动化发展现状[J]. 广东化工,2010(5):288-290.

[2] 董立新,万小华,顾幸生. 基于西门子PCS7的搅拌反应釜连续反应控制系统[J]. 华东理工大学学报:自然科学版,2011(4):496-501.

[3] 黄昌远. 基于粒子群优化算法的反应釜温度预测控制研究与应用[D].杭州:浙江理工大学,2014.

[4] 张铎,蔡晓君,周士达. 小型数控雕刻机控制系统设计[J].新技术新工艺,2014(4):28-31.

责任编辑李思文

ResearchonDesignandIntelligentControlandRelatedStirringPerformanceParametersbasedonReactor

ZHANG Zhongling1,2

(1.Ningbo Easy Link Technology Co., Ltd., Ningbo 315000, China;2.Ningbo Conda Art Material Group Co.,

The reactor has a broad application of a chemical reactor, which has a strong time-delay, nonlinear, time-varying and other defects, it is difficult to establish a precise mathematical model for the reaction system , and the classic , modern control optimal control theory in the reactor control is also not fully reflected. To solve the above problems, this paper based on the analysis of the heat transfer characteristics of the reactor, designed a reactor intelligent control system. Through the intelligent controller effective control the reactor temperature gradient. It is great significance of improving the quality of chemical production.

reactor, intelligent controller, agitation, temperature, performance parameters

TP 27

:A

张中领(1970-),男,研发总监,工程师 ,主要从事机电一体化等方面的研究。

2015-01-12