膜片装配孔裂纹原因分析及改进措施

王志强

(沈阳飞机工业(集团)有限公司,辽宁 沈阳 110850)

膜片装配孔裂纹原因分析及改进措施

王志强

(沈阳飞机工业(集团)有限公司,辽宁 沈阳 110850)

介绍了某型飞机蓄压油箱膜片结构及其使用方法,对膜片在装配过程中出现的装配孔裂纹原因进行了分析,从装配压力(扭矩)的影响,膜片结构对油箱密封性的影响,以及引起装配压力改变的关系等方面,找到了结构影响的关键因素,制定并实施了结构改进措施,解决了蓄压油箱膜片装配孔裂纹缺陷,保证了蓄压油箱的装配质量。

膜片;扭矩;搭接边;密封;裂纹

某型飞机蓄压油箱内装配2件对合的膜片,将气腔和油腔分开,飞机倒飞时靠气腔内的压力将油腔内的燃油供给飞机[1]。由此可见,蓄压油箱需要密封,膜片质量要可靠。生产中,蓄压油箱膜片发生过装配孔裂纹缺陷,影响了蓄压油箱的质量;因此,应找出使蓄压油箱膜片产生裂纹的原因,并予以解决。

1 蓄压油箱膜片结构

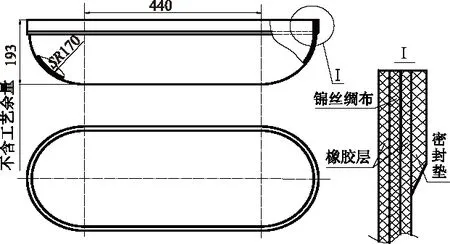

某型飞机蓄压油箱膜片属于囊状结构件,其结构图如图1所示。膜片载体为锦丝绸布,在锦丝绸布上依次双面涂底胶和面胶,硫化后成为膜片囊体,再用胶粘剂将橡胶密封垫粘接在膜片囊体一面边缘,即成为蓄压油箱膜片。使用时,将2件膜片对合在一起,粘接密封垫的一侧在外。应在与油箱壳体对应位置的膜片上加工出70个φ5.2 mm的孔,通过螺栓联接,将膜片装配在蓄压油箱内。蓄压油箱一侧为油腔,另一侧为气腔,由2件对在一起的膜片将油腔和气腔分开。

图1 蓄压油箱膜片结构图

2 问题现象

生产中,对某批次胶料生产的蓄压油箱膜片进行批次例行寿命试验,分解油箱后发现,膜片装配孔出现裂纹现象;再加倍进行寿命试验,并将油箱分解后检查,膜片装配孔仍然存在裂纹问题。膜片装配孔裂纹如图2所示。依据相关设计文件规定,判定本批膜片未通过例行寿命试验。

图2 膜片装配孔裂纹

3 原因分析

3.1 装配压力的影响

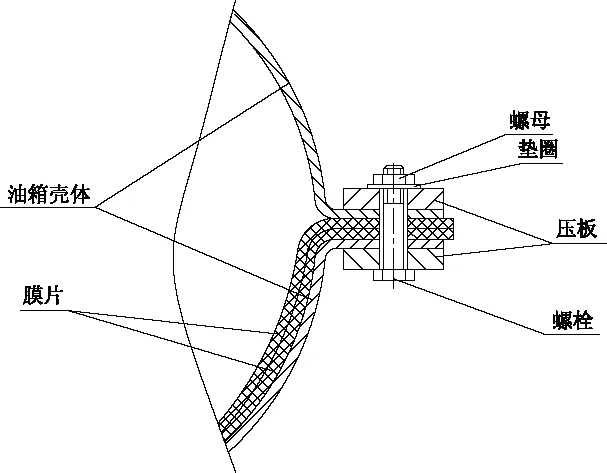

膜片在蓄压油箱中的装配形式如图3所示。将膜片放入上、下2个油箱壳体中,油箱壳体法兰边沿周均布70个φ6 mm孔,膜片沿周通过螺栓及压板均匀加压,安装在油箱中。按机械装配技术的分析,蓄压油箱装配后,在螺栓预紧力的作用下,膜片装配孔附近将要承受压力载荷,此载荷不应超过膜片的许用值。膜片压缩强度与螺栓预紧力的关系为:

N=dfΣt

(1)

式中,N是膜片的压缩强度;d是螺栓杆直径;Σt是被压膜片的较小厚度;f是螺栓预紧力。

图3 蓄压油箱膜片装配示意图

在蓄压油箱装配过程中,螺栓的预紧力是通过旋转螺母,使压板、油箱壳体法兰边压紧膜片后的反作用力获得。对螺母的旋转扭矩增大,螺栓受到的预紧拉力也增大,从而对膜片的压力也增大。扭矩与压力的关系为:

T=KdP

(2)

式中,T是装配扭矩;K是扭矩系数,由试验测定;d是螺栓杆直径;P是装配压力。

上述关系式仅作为理论分析,实际生产中,扭矩系数变化很大,这与螺栓螺纹加工精度、螺母表面与垫圈的表面粗糙度以及螺母与螺栓啮合的匹配状态等都有紧密的联系[2]。一般工程上都是通过反复试验确定合适的扭矩,该扭矩应达到既保证系统结构安全可靠,又不能使系统结构失效破坏。

对于蓄压油箱这一具体的系统结构,对装配扭矩的要求是既要保证油箱的密封性,又要保持膜片等结构件不受到损坏。通过试验得出,适宜的装配扭矩是5.88+0.2N·m。低于这个扭矩(试验中曾使用自制限力扳手,扭矩是4.9 N·m)装配的油箱,气密试验发生泄漏,而对加倍例行寿命试验装配过程观察,出现膜片装配孔裂纹的区域,装配扭矩>7.8 N·m;由此得出,膜片裂纹是由装配时的压力过大引起。

3.2 结构因素的影响

在限定扭矩5.88+0.2N·m的装配压力下装配的蓄压油箱,进行气密试验检查时,有时在膜片密封垫的搭接处出现泄漏现象。油箱是不能泄漏的,为了保证其密封性,加大了对螺栓的拧紧力矩,从而对膜片的压力加大,当压力超过膜片的承载能力时,膜片压裂,装配孔处出现裂纹。

膜片密封垫搭接边处气密试验发生泄漏,是因为搭接边缘突起变厚,使得密封垫不光滑平整,影响了密封效果。特别是2个膜片叠装在一起,当2个膜片的密封垫搭接边位置完全重合时,如果搭接处突起达到0.2 mm,密封垫搭接边缘突起则成倍增加达到0.4 mm,双面的搭接不平,更加不利于蓄压油箱的装配密封。

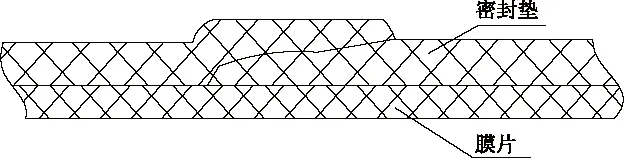

由于密封垫搭接边平整度不好,可影响蓄压油箱的密封性能,因此在膜片生产时,应提高密封垫搭接边的平整度,以改善蓄压油箱的密封性。然而,这仅仅是理论上可行的措施,实际生产中很难达到。因为密封垫的厚度只有0.8 mm,其本身是柔软的橡胶材质,不能像刚性体材料那样加工成斜面,并且尖点厚度尺寸为0,因此,可以说,在目前的设计要求和工艺水平下,密封垫搭接边厚度突变和不平是不可避免。密封垫搭接边理论要求如图4所示,密封垫搭接边实际状态如图5所示。

图5 密封垫搭接边实际状态示意图

4 改进措施

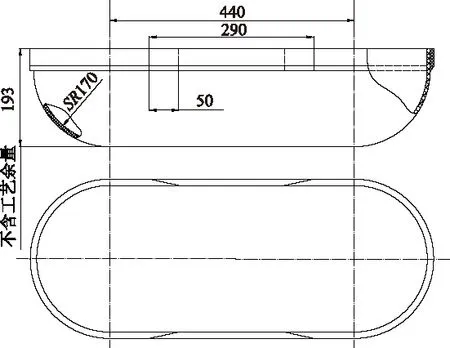

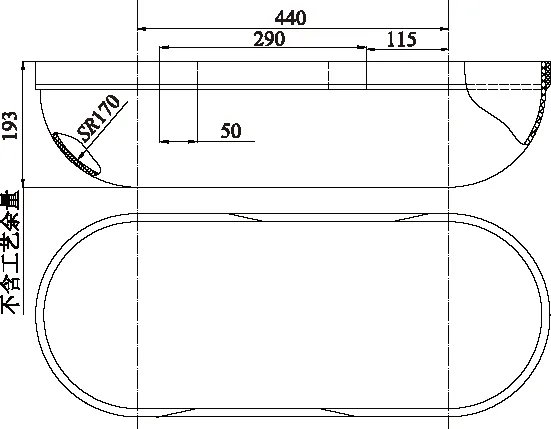

查看膜片结构,设计要求密封垫搭接处在440 mm的直线段,密封垫短边只有290 mm,如图6所示。生产中将短边置于440 mm的直段中部,这样每边距圆弧切点约75 mm。如果将搭接边位置沿周向一个方向移动40 mm,搭接边位置也不会超过圆弧切点,如图7所示。膜片在蓄压油箱内装配时,是2件对合装配,每个膜片搭接边位置移动40 mm,2件对合,方向相反,等于搭接边位置移动80 mm,这样,2个膜片的密封垫搭接边不再重合,缓解了2个密封垫搭接边厚度突变对油箱密封性能的影响。

图6 膜片垫片搭接边示意图

图7 垫片搭接边移动示意图

经过上述结构改进的膜片,在油箱内2件膜片对合装配时,密封垫片整个搭接边位置完全错开,大大改善了蓄压油箱的装配密封性能;同时,由于不需通过加大装配扭矩来满足密封要求,蓄压油箱膜片的装配孔也不再因为装配压力大而产生裂纹,解决了困扰生产多年的膜片装配孔裂纹问题。

5 结语

经过对装配扭矩及膜片结构的分析,找到了膜片装配孔裂纹的原因,并制定了改进措施。改进措施已纳入工艺规程,经生产验证,在油箱内2件膜片对合装配时,密封垫整个搭接边位置完全错开,不再重合,大大改善了蓄压油箱的装配密封性能,装配扭矩不需加大,完全满足密封要求,解决了困扰生产多年的膜片装配孔裂纹问题。

[1] 李玲,孙文胜,高鹏.某型飞机液压油箱常见故障分析和预防[J]. 新技术新工艺, 2014(2):122-124.

[2] 徐春艳.机械设计基础[M].2版. 北京:北京理工大学出版社,2009.

责任编辑马彤

AnalysisandImprovementofAssemblyHolesCrackofDiaphragm

WANG Zhiqiang

(Senyang Aircraft Corporation Process Planning,Senyang 110850, China)

The structure and the using method of the diaphragm for an aircraft accumulator fuel tank were described, and the reason of the assembly holes crack appearing in the assembly process was analyzed. The key factor which affected the structure was found by researching the assembly pressure, the effect of the diaphragm structure to the fuel tank sealing and the relationship of them who aroused the change of the assembly press. At last, the improvement which resolved the assembly holes crack bugs on the diaphragm of the accumulator fuel tank and ensured the assembly quality of the accumulator fuel tank was constituted and implemented.

diaphragm, torsion, lap border, seal, crack

TB 42

:A

王志强(1958-),男,高级工程师,主要从事非金属工艺等方面的研究。

2014-09-09