先进的氮基气氛热处理工艺与应用

■金荣植

先进的氮基气氛热处理工艺与应用

■金荣植

氮气是一种中性气体,取自于大自然,对环境友好,是绿色、环保资源。在化学热处理中,氮基气氛是以氮气为基本成分并加入适量的添加剂(如甲醇等)制备而成(一般在炉内直接生成)的一种可控热处理气氛。氮基气氛具有气源丰富、节约能源、成本低廉、安全性好、适应性强、污染少等优点。因此,在工业发达的国家得到迅速发展。近年来随着制氮技术的进步,氮基气氛热处理技术已在我国推广应用,并有取代传统的吸热式气氛(RX)趋势。

(1)氮基气氛可用作热处理保护气体,防止钢件的氧化、脱碳,因而可用于光亮淬火、光亮退火等热处理。

(2)在现代化学热处理中广泛采用氮-甲醇气氛,与传统的吸热式气氛(RX)成分大致相同,但具有不需要吸热式气体发生装置、污染小、运转成本低,以及可以减少氢脆和内氧化,不易积炭黑等优点。图1为渗碳后的齿轮件。

一、氮基气氛成分及热处理工艺特点

1. 氮基气氛成分

氮基气氛是以氮气为基本成分并加入适量的添加剂制备而成的一种可控热处理气氛,其成分如表1所示。在氮基气氛中,氮气可占炉内气氛的40%~97.8%(体积分数)。热处理工艺对氮基气氛的要求:

(1)实用的氮基保护气氛应含有少量的还原性气体(CO、H2),以防止微量氧的作用。

(2)在氮基气氛化学热处理中,炉内气氛还应具有一定的碳势或氮势。可通过加入添加剂改变炉内气氛的成分,以适应不同氮基气氛热处理工艺的要求。添加剂如碳氢化合物的甲烷、丙烷、煤油、苯及甲苯等;烃的含氧衍生物的甲醇、乙醇、丙酮、乙酸乙酯、异丙酮等;含氮有机物的三乙醇胺、甲酰胺等;其他气体如H2、NH3、CO2、H2O和空气等。

图1

表1 国外采用的几种氮基热处理气氛的成分

2. 氮基气氛工艺特点

(1)氮基气氛渗碳可降低内氧化 在可控气氛中,氮气是作为稀释气使用,当气氛中加入一定量的氮气时,可减少原料气的消耗,减少炭黑的形成。试验表明,在渗碳气氛中通入氮气,建立碳势的速度加快,碳势增高。这是由于经氮气稀释后,炉气的分解率提高,CO和H2O含量降低,碳的活度增大,使反应加速和渗碳速度加快。在氮基渗碳气氛中,不仅可减少CO2和H2O,而且也可以适当降低CO。由于CO2和H2O可与钢中的Cr、Mn、Si等元素发生氧化作用,无疑氮基气氛渗碳可以降低工件的内氧化程度,提高零件的疲劳强度和破断抗力。

(2)氮基气氛的渗速快 氮基气氛渗碳速度比吸热式气氛渗碳速度快,这主要是因为炉子中CO+H2总量较高导致碳传递系数β值较高,渗碳的反应速度加快。在氮-甲醇气氛中,炉内分解后的气体中含体积分数20%CO、40%H2,而吸热式气氛炉内气体在理论上含体积分数23%CO、31%H2。

二、氮基气氛热处理工艺的应用

1. 工件的无氧化退火、正火、调质及光亮淬火

(1)碳素钢、低中碳合金钢等工件在氮基保护气氛中加热退火、正火、光亮淬火及调质等,可获得高的热处理表面质量。

(2)精密锻造的汽车零件采用热、冷精锻技术加工后,因其机加工余量小,材料利用率高,因此可以大大降低产品的成本,而且由于精锻件的啮合部位一般不需进一步加工,因此需要采用保护气氛(如氮基气氛)对这些精锻件进行无氧化等温正火,及精锻后的无氧化正火。

(3)对于大批量的精锻件可采用连续式等温正火线进行无氧化(等温)正火,可在加热炉中通以适量的保护气如氮气、氮基气氛等。所处理的产品不仅表面少无氧化、光洁,且可获得均匀的金相组织,渗碳后畸变小,对零件精度的提高十分有利。

应用举例:某石油机械厂采用美国AFC-Holcroft公司生产的可控气氛密封箱式炉生产螺杆钻具等井下工具类产品、顶驱装备零部件。该炉有效加热区1200mm(长)×900mm(宽)×760mm(高),加热功率150kW,有效载荷12kN(约1.2t)。该炉使用氮-甲醇气氛作为载气,丙烷作富化气。

原工艺按渗碳要求设定氮气、甲醇流量分别为:7.0L/h和4.7L/h,炉内碳势能够稳定控制在设定值0.8%或1.2%(质量分数)。但在调质时却达不到工艺要求的0.4%碳势,丙烷阀不动作,而空气阀一直处于导通状态,不断向炉内通入压缩空气,既浪费甲醇,又易造成工件内氧化。对此,通过试验,工件调质、甲醇流量设定在3.5L/h,炉内气氛碳势由甲醇及少量丙烷裂解气维持,碳势能稳定控制在0.4%(质量分数),不会造成积炭,消除了空气大量进入炉内的风险;若甲醇低于3.5L/h,则炉内气氛碳势要靠大量通入丙烷来维持,而丙烷裂解反应较慢,会使炉内积炭。氧探头积炭会影响测量准确度,使测量值明显高于实际碳势,空气阀长时间打开,向炉内通入大量空气,造成工件内氧化等缺陷,且工件表面积炭影响工件表面硬度,出现软点。

节能减排效果:调质时甲醇用量比以前降低50%,即由7.0 L/h(原设定值)降至3.5L/h(现设定值)。按年连续开炉200天以上,其中100天以上用于调质处理,可节约甲醇8400L(6.1万元)以上。而且由于向炉内总通气量减少,炉子用以燃烧废气的火炬火焰明显减少,排放废气明显减少,利于环保。

2. 在连续式渗碳炉上采用氮基气氛碳氮共渗工艺

以氮-甲醇为载气的碳氮共渗工艺是渗碳和渗氮工艺的综合,兼有两种工艺的优点,它具有保温温度低、渗速快、畸变量小,以及工件表面具有更高的耐磨性能和疲劳强度等优点。

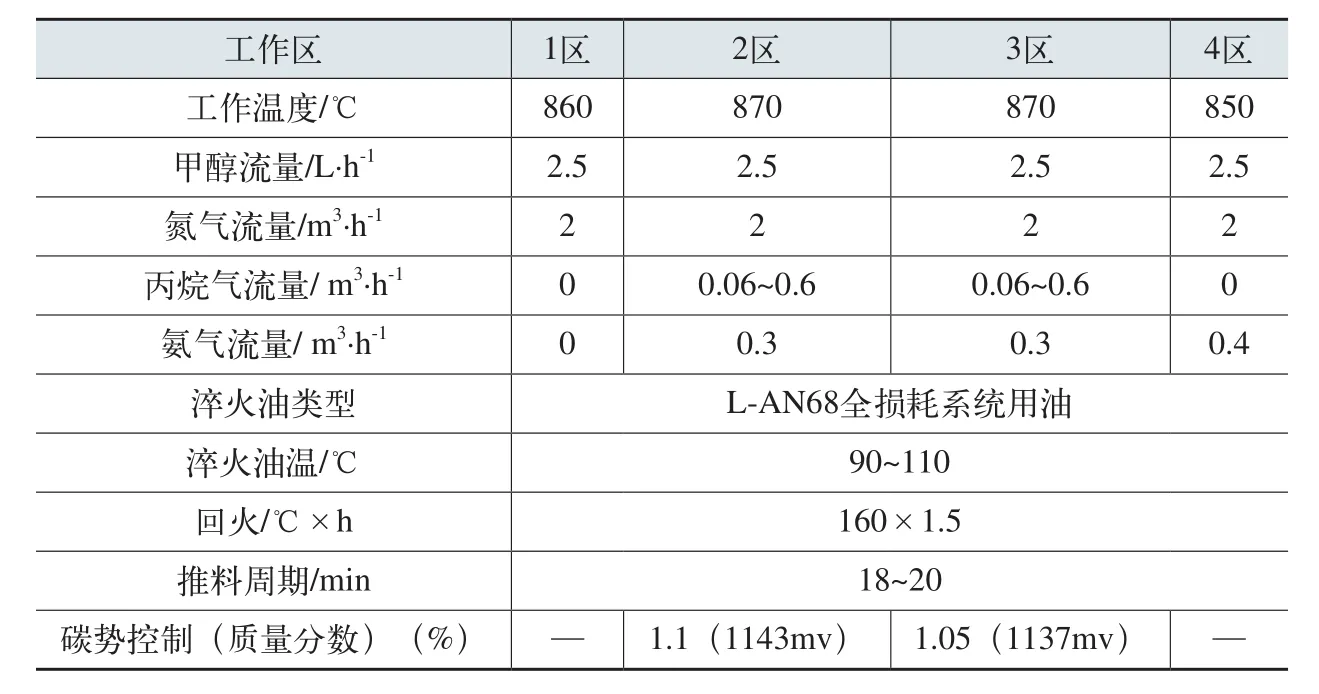

(1)连续式渗碳/碳氮共渗炉氮-甲醇碳氮共渗工艺 在连续式渗碳炉(共4个区)内当炉气中CO含量达到23%~24%(体积分数)时,渗碳效果较为理想。为此,将各区氮气与甲醇的比例配置成3∶7,即4个工作区的氮气流量均为2m3/h,甲醇流量为2.5L/h,按此配比后测得炉内CO含量为21%~23%(体积分数)。由于连续炉炉膛容积为8.6m3,而总的保护气流量为24m3/h,炉内换气次数为2.79次/h。连续炉热处理工艺参数见表2。

3. 在连续式渗碳炉上采用氮基气氛渗碳工艺

DCT双离合器变速箱齿轮,最大齿轮φ230mm×30.3mm,材料为20MnCrS5钢,技术要求:齿轮渗碳淬火有效硬化层深为0.7~1.0mm,表面硬度与心部分别为80.5~83HRA和≥300HV10;金相组织要求为碳化物≤4级,马氏体与残留奥氏体≤5级,铁素体<5级,非马氏体组织≤0.03mm。

(1)渗碳设备与氮基气氛渗碳工艺 采用爱协林STKEs-60/60/75-2×15-950CN型双排推盘式连续渗碳热处理生产线,甲醇与丙酮流量控制精度分别为0.1m3/h和0.1L/h。表3为齿轮在连续式渗碳炉上的氮基气氛渗碳工艺。淬火采用等温分级淬火油,油温130℃,快搅拌时间8min,快搅拌速度1000r/min。

(2)检验结果 齿轮与齿轮轴渗碳淬火有效硬化层深分别为0.82mm和0.95mm,表面硬度81~83HRA,心部硬度305~410HV10;金相组织为碳化物1级,马氏体与残留奥氏体3级,铁素体1级。

4. 在连续式渗碳缓冷自动线上采用氮基气氛渗碳工艺进行深层渗碳

齿轮材料2 0 C r N i M o钢,技术要求:渗碳层深度2.0~2.5 m m,表面硬度5 8~6 3 H R C,表面碳浓度0.85%~1.05%(质量分数)。

表2 连续炉热处理工艺参数

表3 齿轮在连续式渗碳炉上的氮基气氛渗碳工艺

渗碳设备采用单排连续式渗碳缓冷自动线,主炉为5个区,料盘18个。渗碳时,以纯度≥99%(体积分数)的氮气作为载气(或保护气体)、纯度≥99.5%(质量分数)的甲醇为稀释气、浓度≥99%(质量分数)丙酮为渗碳剂。

(1)工艺参数设定 主炉氮气总流量15m3/h,甲醇流量8.8L/h,丙酮流量总量1.5L/h。1、2、3、4、5区温度分别为900℃、920℃、930℃、900℃和860℃。

(2)碳势设定与渗碳层质量控制

首先是碳势的合理选择与控制。最佳的渗碳工艺方法是在整个渗碳过程中对炉气的碳势进行台阶式控制。在渗碳初始阶段,使炉气碳势远远超过预定的表层碳浓度,以不出现炭黑为度。随着渗碳过程的深入,在以后几个阶段,逐渐降低炉气的碳势,直到表面碳浓度达到技术要求。变碳势渗碳的意义不仅在于提高表面碳浓度梯度[w(C)%/0.1mm],而且在于改善渗层的碳浓度分布。

其次是渗碳介质与碳势的关系。对于滴注式可控气氛渗碳,炉气的碳势主要取决于渗碳剂的流量。渗碳介质流量经确认后,一般应保持相对稳定。在自动调节碳势平衡时,主要是利用少量的压缩空气(O2、CO2等脱碳性气体)来进行调解。应严格控制空气流量的上限,否则会造成碳势波动,最终影响渗碳效果。碳势设定与渗碳层质量的关系见表4。

5. 在多用炉上采用氮基气氛碳氮共渗工艺

微型汽车转向器小齿轮轴,直径14~18m m不等,长度235mm,材料为20CrMnMo钢,热处理技术要求:渗碳层深度0.3~0.6mm,表面与心部硬度分别为(82±2)HRA和27~40HRC,渗碳层金相组织要求符合EQB6—1973标准规定;热处理后齿轮轴节圆及外圆的径向圆跳动不大于0.05mm。

(1)设备与工艺 使用VKEs4/2密封式箱式多用炉。采用氮-甲醇气氛作为载气,即将甲醇通入炉内裂解,与氮气(纯度为体积分数99.5%)混合,其成分(体积分数)为:40%H2+ 40%N2+20%CO。将丙酮通入炉内,经加热裂解,作为富化气,调节炉气的碳势,氨气量占炉气总体积的3%(体积分数)左右。齿轮轴氮基气氛碳氮共渗工艺曲线如图2所示。

(3)成本 用膜制氮机制取氮气的主要成本为电能,成本约0.5元/m3。与滴注式气氛相比,甲醇的产气量为1.66m3/L,甲醇单价为4元/L,产气1m3的成本为4/1.66=2.41元/m3。即用氮-甲醇气氛作为载气,可明显降低工件的热处理成本。

三、典型氮基气氛热处理工艺的设计

1. 氮基气氛渗碳工艺碳势的控制

图2 齿轮轴氮基气氛碳氮共渗工艺曲线

表4 碳势设定与渗碳层质量的关系

(1)采用氮-甲醇气氛渗碳时碳势的控制 采用氮-甲醇气氛渗碳时,让氮-甲醇气氛中CO的来参与碳势计算(使用氧探头或L-探头控制碳势,CO参与计算),从而达到碳势控制的最佳效果,因此气氛中的CO百分含量对碳势的稳定起到了尤为重要的作用。而在氮-甲醇气氛中,CO的百分含量取决于氮气和甲醇裂解气各自所占的百分比。一般推荐的最佳氮气与甲醇分解产物的比例(体积分数)为:40%氮气+60%甲醇裂解气。这种气氛组成和吸热式气氛RX的组成基本一样。但实践证明,在使用CO参与计算的方法控制碳势时,应根据设备的具体情况而定。

(2)应用实例 大型井式气体渗碳炉,采用氮气-甲醇气氛,异丙醇作为富化剂,红外分析仪检测炉内CO百分含量,L—探头控制碳势,通过试验(CO参与或不参与计算),其结果为,CO参与计算时,碳势波动和偏差均较小。同时,采用炉盖热电偶主控温度,并采用连续按比例调节的方式调节炉内碳势对提高工件渗层质量有明显效果。

2. 多用炉氮基气氛渗碳工艺的设计

制氮机采用NC3652型膜分离制氮机,氮气纯度≥99.5%(体积分数),氮气流量≥40Nm3/h,氮气氧含量≤0.5%(体积分数)。渗碳采用UBE-1000型密封箱式多用炉,炉膛容积约0.73m3。工艺设计如下:

(1)介质流量的设计 氮基气氛渗碳工艺采用氮气+甲醇裂解气氛作为载体气,丙烷气作为渗碳富化气。

甲醇在高温下裂解后产气量计算:

Si基谐振式光学微腔陀螺的核心技术指标为极限灵敏度,其主要取决于微腔结构的质量均匀性、表面粗糙度以及微腔直径(D)等结构参数。目前Si基微腔结构在微米级时,表面粗糙度能达到1 nm以下,已接近材料表面粗糙度的极限,Q值到107左右[8-9],此时,微腔陀螺的极限灵敏度就主要取决于微腔直径D值[10]。

CH3OH—→CO+2H2已知1mL的CH3OH在高温下完全分解可产生气体(CO+ H2)1.66L,即1.66L/mL。

设本工艺每分钟向炉内滴注甲醇为XmL,则1h内产气量为:VCO+H2=0.0996X(m3/h)(1)

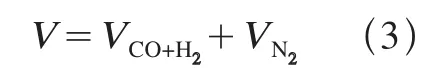

利用N2和CH3OH制备氮基气氛,当N2∶CH3OH=40∶60时,气氛中的C O∶H2∶N2= 20∶40∶40,这种比例(体积比)近似于用天然气为原料制备的吸热式气氛的组成比例。因此,在本工艺下可设1h需要N2为VN2,VCO+H2∶VN2=60∶40,则:

VN2=0.0996X×40/60(m3/h)(2)

由于渗碳炉炉内换气次数n换气=每小时载体气流量V/炉膛容积V炉。本炉型及工艺的炉内换气次数n换气=9~13,V炉= 0.73m3,则每小时载体气的流量V=V炉×n换气=7.0~1 0.5(m3/h),同时

将式(1)、式(2)代入式(3),则X=42.2~63.3mL/min,X取2500m L/h,即VCH3OH= 2500m L/h,则所需氮气量为2.988m3/h,VN2取3m3/h。

一般情况下,渗碳富化气丙烷加入量占总配气量的1%~5%(体积比),则丙烷气加入量VC3H8=(VCO+H2+VN2)×(1%~5%)=1.3~6.3L/min。根据齿轮装炉密度,并考虑其渗碳速度,丙烷气流量为其平均值4L/min。

(2)工艺温度与碳势设计

①本工艺强渗碳势设定为1.15%,设计扩散碳势为0.95%,预冷淬火碳势设计为0.85%。

②在齿轮装炉后的升温阶段先设定一个较低碳势和温度如0.80%和温度860℃。

③渗碳阶段温度为920℃,预冷淬火温度取840℃。

④设定空气流量为6~8 L/min,通过碳控仪系统自动调节炉内碳势,但空气流量不得设计过高,否则炉内通空气量太大,齿轮表面易出现内氧化情况,将影响渗碳质量。

(3)氮基气氛渗碳工艺 表5为22CrMoH钢齿轮氮基气氛渗碳工艺参数。

3. 连续式渗碳炉氮基气氛碳氮共渗工艺的设计

轿车齿轮材料27MC5JV(近似于27CrMnTi钢)。碳氮共渗采用单排连续式渗碳炉,炉内料盘13个,共有4个区,其中2区和3区送入氮-甲醇气氛,3区送入富化气丙烷和氨气,4区送入调节碳势的丙烷气和空气。

(1)碳氮共渗介质的选择及流量设定 选用氮气和甲醇裂解气为载气,丙烷为富化气,另通入体积分数为0.2%~0.6%的氨气以提供氮原子。

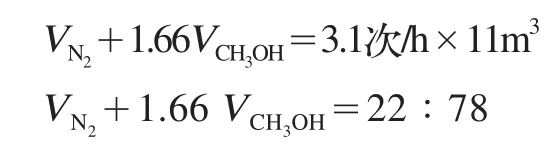

(2)氮-甲醇流量的设定 氮气-甲醇裂解气的配比(体积)选择2∶8(22%氮气,78%甲醇)。本设备生产时每小时炉内换气次数为3.1,炉膛体积11m3。

设定氮气流量为VN2(m3/h),甲醇流量为VCH3OH(L/h),甲醇在炉内裂解方程式

每升甲醇裂解为1.66m3的CO +H2,因此

由上式经计算得出VN2≈7.5 m3/h,VCH3OH≈16L/h。氮气和甲醇各平分一半同时送到2区和3区。

(3)氨气流量的选择 选择氨气流量占通入气体总量(11m3×3.1次/h=34m3/h)的比例大约在0.2%~0.6%(体积分数)之间。此次选择0.32%,其氨气流量为VNH3=34m3/h ×0.32%≈0.1m3/h。

(4)丙烷和空气流量的设定

3区大流量丙烷=1%×通入气体总流量=1%×34m3/h≈0.35 m3/h

3区小流量丙烷=0.6%×通入气体总流量=0.6%×34 m3/h≈0.2m3/h

4区丙烷设定0~0.15m3/h,空气0~0.15m3/h

(5)碳氮共渗及淬火温度的选择 选择碳氮共渗温度为t≈A3+5 0℃,对于27MC5JV(27CrMnTi)钢,其 A3≈820℃,取共渗温度为(875±10)℃。其他相关温度设定如下:

1区:t1=860℃+20℃;

2区:t2=875℃+10℃;

3区:t3=875℃+10℃;

4区:t4=865℃+10℃;

淬火油槽:t油=160℃+ 10℃。

(6)碳势的设定 通过各种碳势下的试验,将3区和4区碳势w(C)分别设定为0.75%和0.78%。如果3区和4区碳势w(C)均设定为0.75%,则4区将通入较多的空气,工件易产生内氧化,影响产品质量。

表5 22CrMoH钢齿轮氮基气氛渗碳工艺参数

金荣植,高级工程师,哈尔滨汇隆汽车箱桥有限公司副总工程师,黑龙江省热处理学会理事,中国热处理协会理事。