18CrNiMo7-6和20CrNi2MoA材料渗碳直接淬火工艺研究

■■米佩,陈增谋

18CrNiMo7-6和20CrNi2MoA材料渗碳直接淬火工艺研究

■■米佩,陈增谋

通过调节18CrNiMo7-6和20CrNi2MoA两种材料渗碳时表面含碳量,得出适用于此两种材料的渗碳直接淬火工艺,且工件渗碳直接淬火后渗层达到工艺设定值1.9mm,硬度达到58~62HRC,渗层金相组织符合JB/T6141.3-1992《重载齿轮渗碳金相检验》。

目前,渗碳淬火工艺主要有两种:一种是在930℃进行规定的渗碳扩散处理后,降温至800~850℃,待炉内工件温度达到设定温度后进行淬火处理,称为渗碳直接淬火;另一种是采用重新加热淬火工艺,即齿轮渗碳后先空冷或炉冷到室温,再重新加热到奥氏体化温度保温后在油中淬火,采用此种工艺时工件变形大,工序多,制造周期长,成本高。

直接淬火与重新加热淬火相比容易出现以下问题:工件表面硬度略低;渗层中残留奥氏体量多;表面晶粒粗大。

1. 试验材料

用齿轮粗车件来代替渗碳齿轮件,随炉装材料为18CrNiMo7-6和20CrNi2MoA剥层试棒各1件,材料为18CrNiMo7-6、20CrNi2MoA和20CrMnTi渗碳试块各1块,剥层试棒用于表面到中心碳含量的分析,试块用于渗碳金相组织、硬度的检验。

2. 技术要求

工艺要求渗碳层深度1.7~2.1mm,硬度58~62HRC,金相组织级别:马氏体及残留奥氏体≤4级、碳化物≤3级、心部铁素体≤4级。

3. 试验参数及方法

本次试验采用汇森多用炉,功率220kW。

(1)试块硬度、金相显微组织检测 对试块淬火、回火处理后进行硬度、金相组织检验,其中试块采用TH301洛氏硬度计检测硬度;用光学显微镜DM13000M,按照GB/T13298—1991《金属显微组织检验方法》规定检测显微组织。

(2)渗碳试验参数 渗碳工序工艺:渗碳淬火+冷处理+一次低温回火+二次低温回火+抛丸处理。渗碳淬火工艺曲线如图1所示,设定渗碳层深度1.9mm。

4. 三种材料试验分析

(1)试块渗碳处理后硬度、渗层结果见表1所示。

图1 三种试块渗碳淬火工艺曲线

表1 三种试块渗碳处理后结果

从表1可以得出,三种材料采用上述工艺参数处理后,渗层深度均为1.9mm,满足技术要求1.7~2.1mm,硬度满足技术要求58~62HRC,但18CrNiMo7-6材料试块硬度偏下限,从金相组织结果分析,硬度低主要原因是表面残留奥氏体量多造成的,而对于20CrNi2MoA材料试块硬度偏低主要是渗碳试块表面含碳量较低造成的,从剥层试棒检验结果看出试块表面含碳量仅为0.7%,一般渗碳后含碳量为0.75%时,淬火后得到最高的硬度,低于或高于0.75%,硬度都会降低。

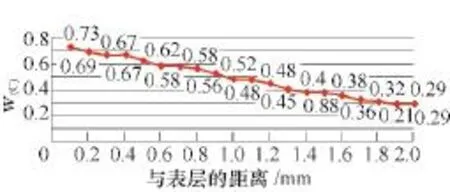

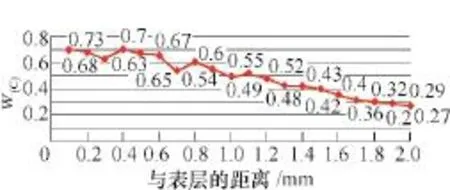

(2)剥层试棒渗层含碳量结果如图2、图3所示。

从图2、图3可以得出,材料为18CrNiMo7-6剥层试棒渗层碳浓度梯度缓慢降低,但材料为20CrNi2MoA剥层试棒渗层含碳量梯度在0.3~0.7m m之间波动较大,且表层含碳量较18CrNiMo7-6低0.03%,造成这种差异的主要原因是18CrNiMo7-6钢中富含碳化物形成元素Cr,而20CrNi2MoA钢富含非碳化物形成元素Ni,所以在相同的碳势下,18CrNiMo7-6材料容易形成碳化物,但总体表层碳含量基本与扩散期碳势设定相差不大,结果比较理想。

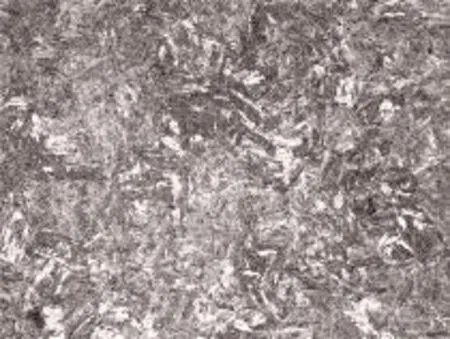

(3)金相组织如图4~图9所示。图4中18CrNiMo7-6表层金相组织为:马氏体、残留奥氏体4级、碳化物1级;图5中18CrNiMo7-6心部金相组织为铁素体3级。图6中20CrNi2MoA表层金相组织为:马氏体、残留奥氏体2级、碳化物1级;图7中20CrNi2MoA心部金相组织为铁素体3级。图8中20CrMnTi表层金相组织为:马氏体、残留奥氏体2级、碳化物1级;图9中20CrMnTi心部金相组织为铁素体1级。

对三种材料金相组织进行分析,采用同样的工艺参数,材料为18CrNiMo7-6试块金相组织马氏体及残留奥氏体为4级,虽然满足标准要求,但相对其他两种材料马氏体组织粗大一些,主要原因:一是18CrNiMo7-6比20CrNi2MoA含Cr量高,Cr等元素溶入奥氏体中,增加了奥氏体的稳定性,使淬火后残留奥氏体增多;二是渗层含C量过高,使溶入奥氏体的碳量增加,造成淬火后残留奥氏体增多;三是渗碳用钢本身晶粒度大小。解决的办法是后续试验中降低扩散期碳势,达到降低马氏体及残留奥氏体级别的目的。

5. 渗碳直接淬火小批量试验

图2 18CrNiMo7-6剥层试棒表面到中心碳含量

图3 20CrNi2MoA剥层试棒表面到中心碳含量

图4 18CrNiMo7-6表层金相组织(500×)

图5 18CrNiMo7-6心部金相组织(500×)

图6 20CrNi2MoA表层金相组织(500×)

图7 20CrNi2MoA心部金相组织(500×)

图8 20CrMnTi表层金相组织(500×)

图9 20CrMnTi心部金相组织(500×)

对材料为18CrNiMo7-6和20CrNi2MoA的工件进行小批量试验。渗碳热处理工艺:渗碳淬火+冷处理+一次低温回火+二次低温回火+抛丸处理。根据前期试验结果,18CrNiMo7-6材料试块金相组织马氏体及残留奥氏体为4级,为了得到更好的金相组织,此次试验中对18CrNiMo7-6材料渗碳直接淬火工艺略做调整,主要是降低强渗、扩散期碳势,其中强渗期碳势由原来的1.1%调整至1.05%,扩散期碳势由原来的0.75%调整至0.70%,其他工艺参数不变。20CrNi2MoA材料则执行原试块渗碳直接淬火工艺参数。两种材料工艺渗层均为1.9mm,调整后18CrNiMo7-6材料工艺曲线如图10所示。

工件渗碳处理后硬度、渗层见表2,金相组织结果如图11~图14所示。图11中18CrNiMo7-6表层金相组织为:马氏体、残留奥氏体1级、碳化物1级;图12中18CrNiMo7-6心部金相组织为铁素体2级。图13中18CrNiMo7-6表层金相组织为:马氏体、残留奥氏体2级、碳化物1级;图14中18CrNiMo7-6心部金相组织为铁素体3级。

可见,采用上述工艺参数后,两种材料硬度、渗层、金相组织均满足技术要求,后续磨削过程中无磨削裂纹,可批量试验。

6. 渗碳直接淬火大批量试验

对材料为18CrNiMo7-6和 20CrNi2MoA的工件进行大批量试验。在批量试验中,材料为18CrNiMo7-6的工件试验18件,采用图10渗碳淬火工艺参数,材料为20CrNi2MoA工件22件,采用图1渗碳淬火工艺参数,工件采用相应的渗碳工艺参数渗碳直接淬火后,硬度、渗层、金相组织均满足技术要求,变形满足加工工艺要求,后续磨削过程中无磨削裂纹。

图10 18CrNiMo7-6工件渗碳直接淬火工艺曲线

7.结语

(1)得出了18CrNiMo7-6、20CrNi2MoA材料渗碳后预冷保温淬火+冷处理+两次低温回火工艺,采用此工艺处理后,工件、试块硬度满足技术要求58~62HRC,随炉试块金相组织级别符合《重载齿轮渗氮金相检验》和公司内控的渗碳齿轮标准,在后续磨齿过程中,工件变形满足后续加工要求,未出现磨削裂纹。

(2)与重新加热淬火工艺相比,采用渗碳直接淬火工艺生产效率提高30%。

(3)1 8 C r N i M o 7-6、20CrNi2MoA两种材料采用渗碳预冷保温淬火+冷处理+二次低温回火的工艺可行,但必须严格控制工件渗碳过程。

表2 工件渗碳处理后硬度、渗层结果

图11 18CrNiMo7-6表层金相组织(500×)

图12 18CrNiMo7-6心部金相组织(500×)

图13 18CrNiMo7-6表层金相组织(500×)

图14 18CrNiMo7-6心部金相组织(500×)

米佩,宁夏天地奔牛实业集团有限公司。