轴承预紧力对陶瓷电主轴特性影响分析*

张 郊,吴玉厚,张丽秀,李颂华

(沈阳建筑大学交通与机械工程学院,沈阳 110168)

轴承预紧力对陶瓷电主轴特性影响分析*

张 郊,吴玉厚,张丽秀,李颂华

(沈阳建筑大学交通与机械工程学院,沈阳 110168)

基于170SD30SY无内圈陶瓷电主轴转子具有比重轻、耐磨、高弹性模量等优良的综合特性,对不同预紧力载荷下的主轴前端振动位移进行仿真分析;在ANSYS中求解因预紧力在轴承处摩擦产生的温升,并导入整个模型当中,研究整个温度场的分布;对轴承在不同预紧力工况下的使用寿命进行计算分析;依据上述仿真和计算分析,并考虑合理的工况条件下选择合理的预紧力,在该预紧力下进行了振动和温升的实验测量,与仿真进行对比,验证仿真的正确性,从而证明选取预紧力的正确性。

陶瓷电主轴;预紧力;有限元;振动;使用寿命

0 引言

高速加工技术可以极大地提高生产率和降低生产成本,是近二十年来当今世界制造业中一项快速发展的先进制造技术,它关系到国家的战略地位,体现国家的综合实力水平,其技术水平的高低和拥有量的多少是衡量一个国家工业化、现代化的重要标志[1]。电主轴是实现机床高精度、高速化的核心部件,它的动态性能是机床加工零部件的主要因素,影响着表面质量、加工精度和生产效率[2]。目前,对主轴系统的动力学问题国内外已开展了广泛的研究,以有限元法、影响系数法、传递矩阵法为主[3]。通常研究者建立转子—轴承系统动力学模型,轴承预紧力作为主要的研究对象。高温高速工况下,角接触球轴承的预紧力对轴系动态特性有重要影响,预紧力过大,轴承升温较高,限制轴系高速化[4];预紧力较小,轴系抗振动能力较较弱,轴承内球易出现陀螺旋转,这是角接触球轴承正常工作下不允许的。预加载荷不仅可消除轴承的轴向游隙,还可以提高轴承刚度、主轴的旋转精度,抑制振动等[5]。所以,针对不同转速和负载的电主轴来正确选择轴承最佳的预加载荷值是十分重要的。由此可知,预紧力是抑制电主轴振动的新方向,目前进展只是初步的,要实现最佳预紧力的确定和可调预紧装置的装配,是需要建立在丰富的理论和大量的实验基础上才能完善的,基于此,将针对170SD30SY陶瓷电主轴提出了正常工况下合理的预紧力。

1 170SD30SY陶瓷电主轴单元

全陶瓷电主轴包括陶瓷轴承以及陶瓷主轴,170SD30SY无内圈全陶瓷电主轴如图1所示。其设计的主要性能指标[6]:①最高转速达到30000r/min;②最大功率为15kW;③额定电流为34A;④额定电压为350V。电主轴采用主轴上设计沟道的方法将轴承内圈外沟道设计在主轴上,使得电主轴整体结构紧凑,但是这样也给加工带来了难度。无内圈式全陶瓷电主轴主要包括陶瓷主轴、陶瓷套圈、陶瓷球三个主要难加工部分。采用工程陶瓷作为数控机床高速主轴及其支承轴承材料的主要目的,是为了减少主轴部件高速旋转的离心力和惯性力,以适应主轴高速化和精密化的要求。通过高性能工程陶瓷材料的制备技术和超高速精密磨削加工技术的研究,设计制造无内圈陶瓷球轴承和陶瓷主轴,并组装出全陶瓷电主轴,将能从根本上解决影响数控机床电主轴性能和质量的关键技术问题,大大提高数控机床高速主轴的刚度、精度、使用寿命和可靠性,提升我国数控机床用高速主轴的整体技术水平[7]。

图1 170SD30SY无内圈式全陶瓷电主轴

2 轴承预紧力与主轴前端的振动位移关系分析

从理论上讲,轴承在零游隙甚至一定程度下的负游隙工况场合运转才最平稳,此时轴承刚度得到最有效发挥,轴承运转时的噪音也最低,因此,应尽量保证轴承在此条件下工作[8]。在轴承和相关部件安装配合后,采取一定的措施来施加预紧力,通过调整内外套圈的位置,来调整轴承游隙,使得轴承工作时的游隙值为零或负,这样就可以保证高精密运转下轴承运转的平稳。在高速旋转的工况下,依据实际情况,将支撑陶瓷转子的轴承简化为四个径向均布的弹簧,只考虑其径向刚度,忽略其角刚度[9]。在通过轴承轴向预紧后,径向刚度计算公式

式中,z为轴承滚珠数目(18个);Db为每个滚珠直径(8mm);α为陶瓷轴承的接触角(15°);Fao为轴承施加的轴向预紧力。带入式(1)得刚度Kr=2245.42(N/mm)。陶瓷电主轴滚动轴承及转子材料参数见表1。

接下来的在ANSYS有限元中建立模型、划分网格并施加约束条件如图2所示。

表1 陶瓷电主轴关键部件材料参数

图2 ANSYS谐响应分析转子模型

用上述模型在模态分析的基础上进行谐响应分析,得到频率与主轴前端振动位移的关系,为直观表达振动位移的变化形式,将频率转换为转数,即转动的频率,并由公式

式中f为转子转动频率,单位为Hz,n单位为r/min,可得出不同预紧力下转速与位移之间的关系,如图3。

图3 转子转速与前端振动位移曲线

由图3可知,上述固有频率主要集中在5000~20000r/min之间,由于一般情况下此转数范围正是需要加工零件的工作转数,因此,此时出现剧烈的位移变化是不允许的,应对其进行优化,并对合理的预紧力进行选取。例如上图可以看出在100N预紧力的条件下,产生位移变化是在转5000~15000r/min之间,而1000N预紧力条件下,产生位移变化是在转13000~20000r/min之间,在转速为5000~15000r/min时,调节预紧力为1000N,当转速为13000~20000r/min时,调节预紧力为100N,由此我们可以调节预紧力,来避开振动的转速区域,从而满足加工要求。

目前,定压预紧为高速主轴的主要预紧方式,其预紧力要兼顾高转速—低扭矩、低转速—大扭矩两个方面,不同因素进而综合确定的[10]。预紧力偏小,不能抑制主轴转子前端的振动,不能缩小轴承的游隙;预紧力偏大,轴承处摩擦生热,会导致温升升高,降低电主轴关键部件—轴承使用寿命。因此对于定压预紧,合理的预紧力至关重要。

3 轴承预紧力与轴承的生热关系

圆球在滚动时,由接触面产生的阻力被称为滚动摩擦,滚动摩擦力的大小由接触面的种类和状态决定,若滚动摩擦力不存在,则物体不能转动,若滚动摩擦力增大,则阻力也随之增大[11]。轴承在接触面上有相对转动和滑动时,接触面会产生摩擦热,当接触面润滑不良时容易发生烧结。为了防止烧结,必须将单位时间的摩擦功(af=μpv)控制在许用范围内,也可以控制pv值,并将这个pv值叫做最大许用压力速度系数,也就是控制预紧力及转数的关系。摩擦力矩是引起轴承发热量的主要原因,单位时间产生的摩擦功为:

式中:Hf为轴承发热量(W);n为轴承转速(r/min);M为轴承预紧力摩擦力矩(N·mm),其计算公式为:

式中:d为轴承中径(mm);f为轴承负载系数,其计算公式为:

式中:P0为轴承当量静载荷、C0为轴承额定静载荷。

式(4)中p为轴承摩擦力(N),其计算公式为

Fα为轴承所受轴向力(N);Fγ为轴承所受径向力(N)。

摩擦生热是高速陶瓷轴承生热的主要因素,除了上述球与轨道的差动生热外,还包括:球的陀螺转动生热;球与保持架的滑动生热[12]。由于陀螺旋转在现代高速轴承中尽可能的减小,因此陀螺旋转摩擦生热占得比例很小,可以忽略轴承球在无内圈陶瓷转轴圆形轨道上的因陀螺旋转产生的热量。因保持架与球长时间的作用力比较小,由摩擦经典公式f=μN知,可以将球与保持架滑动生热忽略。

以上述公式为理论依据,用ANSYS进行摩擦瞬态分析,选用耦合场三维六面体二十节点SOLID226单元进行分析[13],将转速载荷转化为切向位移载荷施加在陶瓷转子上,在经典ANSYS中建立有限元模型,并划分网格后如图4所示。

图4 ANSYS摩擦生热瞬态分析转子模型

设定环境温度为20℃,转速为10000r/min,轴承外圈固定约束,后轴承端面施加预紧力250N,时间为3000s,参照表1添加参数,经过求解,得结果见图5。

图5 ANSYS摩擦生热瞬态分析转子生热图

由图4可以看出,当轴承高速旋转时,与内圈和外圈产生摩擦,产生极高的热量,约引起55℃的温升,其中产生较大温升的原因是由施加的预紧力引起的。

对于整个电主轴系统而言,转子端部与周围空气进行对流换热和辐射换热,该热交换的换热系数α为

式中Vt为转子端部的周向速度(r/min)。为了获得准确的温度场稳态分布,将轴承处产生的温升以载荷的形式施加到整个电主轴ANSYS模型中,由于电主轴关于中心轴对称,用截面1/2的模型进行分析[14],划分网格单元为PLANE55,见图6为电主轴平衡后的温度场分布

图6 ANSYS中主轴温度场分布

图6 中表明:由于预紧力施加在后轴承处,因此该区域附近集中热量比较大;主轴转轴处温度较高,大约为60℃以上,考虑主轴为油汽润滑,由于润滑与散热效果不佳,转子的发热量在铁芯处积累,不能及时导出热量,因此温升较高。

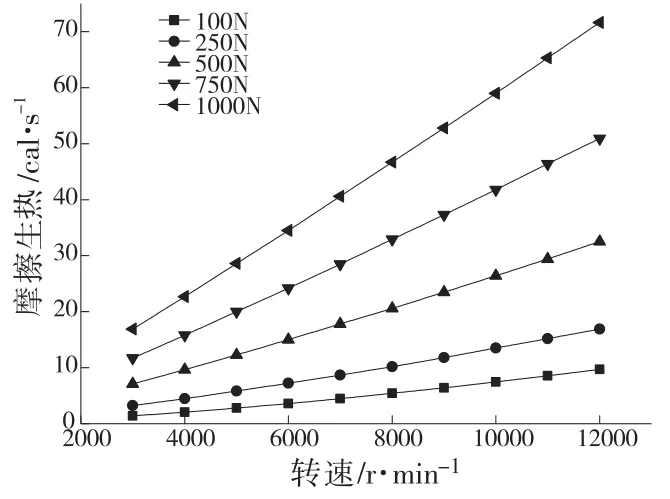

依据上述计算公式和模型,针对100N、250N、500N、750N、1000N定压预紧力对产热率进行研究,设定转数为3000~12000r/min,润滑油在该工况下工作粘度为1.58mm2/s[15],绘制曲线如图7所示。

由图7可知,预紧力和转数是诱导轴承摩擦生热的主要原因,预紧力增加和转速的提到都导致生热量的增加,100N与250N时随着转速的提高,生热比较平缓,而500N、750N及1000N的生热量受转速影响较大,这样达到一定热量的积累后就会使轴承烧伤影响其寿命[16]。由于主要研究为摩擦生热,因此对陀螺旋转及其它较小生热量方式不做详细讨论。

图7 预紧力、转速与轴承温升关系曲线

4 轴承预紧力与轴承的使用寿命关系

基于轴承使用寿命理论,研究预紧力对轴承寿命的影响。

在ISO召开的国际研讨会上,专家们修正了轴承的使用寿命公式即[17]:

式中:Lhn为在一定条件下的使用寿命(h);n为工作转数(r/min);C为轴承额定动载荷(N);P为当量动载荷(N);a1、a2、a3分别为有关报废、材料、工作条件的寿命修正系数。计算得轴承在不同预紧力条件下的不同使用寿命,绘制曲线图8如下。

图8 预紧力与使用寿命关系曲线

其轴承按每天8h工作计算,由图知预紧力对轴承寿命影响非常大,例如同是12000r/min,100N使用寿命可以达到11100d,而1000N只能达到28.8d。预紧力为定值时,转数对轴承使用寿命也较大。从图知250N为较理想平稳曲线的趋势,在3000r/min时,寿命为3880d;在6000r/min时,寿命为1940d;在9000r/ min时,寿命为1290d;在12000r/min时,寿命为969d,相对比较而言250N为较理想的预紧力。

5 预紧力对主轴特性实验分析

预紧力的调整可以用试运转方法来检查。在需求的转数条件下转动30min以上,主轴温度在40左右为宜,若温度过高,应减小预紧力重新调整,反之亦然[18]。根据上文预紧力—振动、预紧力—温升、预紧力—使用寿命计算和仿真分析得知,对于此定压陶瓷电主轴选取合适预紧力为250N,由弹簧施加轴承外端面获得,进而进行振动与温升实验分析。

预紧力对振动的影响分析:在主轴前端安装振动加速度传感器,在预紧力为250N定压预紧条件下对4000 r/min、6000 r/min、8000 r/min、10000 r/min下进行测量,得到加速度曲线图9所示。

图9 4000 r/m in、6000 r/m in、8000 r/m in、10000 r/m in时间与加速度关系曲线

对上述不同转速的振动位移加速度分别进行二次积分并取平均值,获得振动位移幅值,绘制如图10关系曲线。

图10 预紧力与振动位移关系曲线

从实验所得图10与仿真图3基本一致,证明仿真的正确性,在预紧力为250N时0~10000 r/min时,能满足加工的振动要求。

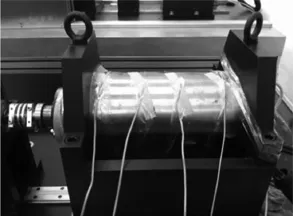

预紧力对温升的影响分析:为了研究实验与仿真的对比,实验对预紧力为250N、10000 r/min进行测量,布置6个温度传感器如图11所示,即轴头、前后轴承、轴中间及尾部,进行主轴外壳的温升测量。测试时间为5000s,环境温度为20℃,绘制图12为温度与时间关系曲线。

图11 温度实验测试点分布

图12 温度实验测试点温度变化曲线

由图12得,主轴在运行当中外壳温度是非线性变化的,前2000s温度上升速度较快,在2000s以后趋于平稳;在位置5处,即后轴承温度较高,这与仿真结果图6相一致,而位置1次之,这与仿真相吻合;由于主要研究轴承摩擦生热,并没有考虑散热以及对流问题,因此仿真结果外表温度略高于实验测量。通过测量电主轴机壳体温升与仿真对比,实验验证仿真结果的正确性,并且能够为进一步预测壳体内部温度提供依据。

6 结论

(1)利用ANSYS仿真预紧力和振动的关系,得出不同预紧力对电主轴转子的振动影响;在ANSYS建立局部轴承摩擦生热模型,并将生热量导入整体模型中,研究整个温度场的变化,进而得出变化的预紧力导致变化的温度场;预紧力还可以改变轴承的工况,导致轴承的使用寿命下降,因此预紧力的选取对使用寿命至关重要。

(2)对170SD30-SY电主轴进行了实验分析,根据仿真结果上选取合理的预紧力,测量主轴前端的振动加速度与电主轴外壳的6个测量点,直接获得实验数据与仿真相对比。

(3)对预紧力—振动、预紧力—温升、预紧—使用寿命分别进行了研究,基于170SD30-SY无内圈陶瓷电主轴的定压预紧,选择了合适的预紧力,并对该预紧力条件下进行实验测量,所得结果基本与仿真一致,从而仿真得到验证,进而证实250N预紧力的合理性。

[1]Brecher C,Spachtholz G,Paepenmüller F.Developments for high performance machine tool spindles[J].CIRP Annals-Manufacturing Technology,2007,56(1):395-399.

[2]Lin CW,Tu JF.Model-based design of motorized spindle systems to improve dynamic performance at high speeds[J]. Journal of Manufacturing Processes,2007,9(2):94-108.

[3]胡秋,腾强.数控机床高速主轴单元动态特性仿真分析[J].机床与液压,2007,35(1):204-206.

[4]Liu Z F,Chu Z H,Cheng Q,et al.Thermal Performance Analysis for High-Speed Spindle of Horizontal Machining Center[J].Advanced Materials Research,2011,179:298-303.

[5]Creighton E,Honegger A,Tulsian A,et al.Analysis of thermal errors in a high-speed micro-milling spindle[J].International Journal of Machine Tools and Manufacture,2010,50(4):386-393.

[6]吴玉厚,李颂华.数控机床高速主轴系统[M].北京:机械工业出版社,2012.

[7]吴玉厚.热压氮化硅陶瓷球轴承[M].沈阳:辽宁科学出版社,2003.

[8]Li C H,Hou Y L,Du C,et al.An Analysis Of The Electric Spindle′s Dynamic Characteristics Of High-speed Grinder[J].Journal of Advanced Manufacturing Systems,2011,10(1):159-166.

[9]刘小文.基于ANSYS的全陶瓷电主轴动态分析及振动性能测试[J].机电产品开发与创新,2010(4):175-177.

[10]Li CH,Han Z L,Du C,et al.Numerical study on critical speed modeling of ultra-high speed grinder spindle[J].Advances in Information Technology and Education.Springer Berlin Heidelberg,2011:202-209.

[11]Hou Y L,Li C H,Zhang Q.Investigation of structural parameters of high speed grinder spindle system on dynamic performance[J].International Journal of Materials and Product Technology,2012,44(1):92-114.

[12]陈观慈,王黎钦,古乐,等.高速球轴承的生热分析[J].航空动力学报,2007(1):163-168.

[13]凌桂龙.ANSYS14.0热力学分析[M].北京:清华大学出版社,2013.

[14]LiW,Pu H,Liu Q,et al.ANSYS-based dynamic analysis of high-speed motorized spindle[J].Computer Engineering and Technology,International Conference on.IEEE,2009,2:336-340.

[15]Ke Z,Yu-hou W,Li-xiu Z.Study on Performance of Ceramic Bearings Electric Spindle Units at High-speed[J]. Journal of Shenyang Architectural and Civil Engineering Institute,2005(4):407-411.

[16]杨佐卫,殷国富,尚欣,等.高速电主轴热态特性与动力学特性耦合分析模型[J].吉林大学学报:工学版,2011,41(1):100-105.

[17]蔡军,蒋书运.高速机床主轴轴承预紧力理论分析[J].精密制造与自动化,2008(3):29-32.

[18]李红光.滚动轴承预紧的意义和预紧力的估算及调整[J].机械制造,2004,42(9):45-48.

(编辑 李秀敏)

Based on the Bearing Pre-tightening Force Analysis on Characteristics of the Ceramic Electric Spindle

ZHANG Jiao,WU Yu-hou,ZHANG Li-xiu,LI Song-hua

(Institute of transportation and mechanical engineering,Shenyangjianzhu University,Shenyang 110168,China)

Based on 170SD30-SY without inner ring ceramic spindle rotor has the excellent characteristics of lightweight,wear resistance and high elastic modulus,simulating and analysing the vibration displacement of the front spindle under different pre-tightening force.Using ANSYS to solve the friction of the bearing temperature which is caused by pre-tightening force and import the temperature rise into the entire model in which to study the distribution of the whole temperature field.Calculating the service life of the bearing in different conditions with the pre-tightening force.Based on the above analysis and different conditions,choosing a reasonable pre-tightening force,at the same time,using this preload carried out tomeasure vibration and temperature rise experiments,comparing the results with the simulations,thus proving the correctness of simulations and the selected preload.

ceramic motorized spindle;pre-tightening force;finite element;vibration;service life

TH16;TG506

A

1001-2265(2015)01-0049-05 DOI:10.13462/j.cnki.mmtamt.2015.01.014

2014-05-21;

2014-06-23

国家自然科学基金项目(51375317);教育部创新团队支持计划项目(IRT1160)

张郊(1987—),男,沈阳人,沈阳建筑大学硕士研究生,研究方向为数控机床关键部件系统,(E-mail)zhangjiao_19870821@163.com;吴玉厚(1955—),男,沈阳人,沈阳建筑大学教授,博士,博士研究生导师,研究方向为数控机床高速主轴系统,(E-mail)wuyh@sjzu.edu. cn。