滚动直线导轨副可靠性增长试验研究*

石田俊雄,韩 军,冯虎田,欧 屹

(南京理工大学机械工程学院,南京 210094)

滚动直线导轨副可靠性增长试验研究*

石田俊雄,韩 军,冯虎田,欧 屹

(南京理工大学机械工程学院,南京 210094)

针对滚动直线导轨可靠性试验的要求,对导轨可靠性增长试验的方法进行了研究。首先介绍了滚动直线导轨副可靠性增长试验的系统构成,然后根据可靠性增长试验的流程进行分析,确定了针对滚动直线导轨副的增长试验大纲、试验方案、增长模型、故障判据分析与纠正措施等,为提高滚动直线导轨副可靠性水平提供了数据基础与技术支持。

滚动直线导轨副;可靠性增长试验;故障分析与处理;可靠性模型

0 引言

作为滚动部件的一个重要组成部分,滚动直线导轨副不仅能很轻易地实现精密直线导向运动,还具有很强的承载能力、可调的刚性和摩擦阻力小等优良特性[1-2]。我国滚动功能部件技术水平取得了长足的进步,产品精度保持了一定的水准,满足了国内中低档数控机床发展的需要,但要适应高档数控机床对技术、性能严格的要求,尚需要做出不懈的努力[3]。由于我国自主生产的滚动功能部件在性能可靠性方面和国外产品具有较大的差距,从而迟滞了我国的高端数控装备的自主研发及创新[4]。

滚动直线导轨副的可靠性是指滚动直线导轨副在规定条件下和规定的时间内,完成规定功能的能力。通过可靠性增长试验,可以发现滚动直线导轨副在设计、生产制造、装配等过程中的薄弱环节或缺陷,在此基础上改进设计方案、改善制造精度、提高装配质量等来提高滚动直线导轨副可靠性水平[5-6],因此要提高我国导轨的性能可靠性,实施可靠性增长试验是极其重要的。针对我国滚动功能部件在疲劳寿命可靠性和精度保持性等特性,不能达到使用所需的要求的现状,本文将基于滚动直线导轨副可靠性试验台对滚动直线导轨副的可靠性增长试验进行研究,确定适用于滚动直线导轨副的分析、试验及评估的模型与方法,并在试验采集到的试验数据与故障信息的基础上进行分析,对滚动直线导轨副的材料及结构等方面进行优化,从而提高滚动直线导轨副的可靠性水平,作为生产方提供产品改进与提高的技术基础,并为使用方提供产品使用信息。

1 滚动直线导轨副可靠性增长试验

滚动直线导轨副可靠性增长试验基于机械产品可靠性研究的方法与经验,并在相关试验设备与检测仪器的基础上进行试验,对其精度保持性和疲劳寿命可靠性等性能参数进行检测、记录与分析,得到其性能变化情况及可靠性增长情况。再对试验中不断暴露的问题进行针对性的改进与再试验,不断地提高滚动直线导轨副的可靠性水平,最终使其固有可靠性水平达到和超过预定的要求[7]。

1.1 滚动直线导轨副可靠性试验台结构

滚动直线导轨副可靠性试验台如图1所示,将被测导轨安装于上床身两侧的导轨转接板上,加载装置固定在龙门两侧对被测导轨水平对称加载,由工控机通过运动控制器驱动交流伺服电机进行加载与动力输出,通过编写的测试程序,对多功能数据采集卡将力传感器、高精度位移传感器、三向加速度传感器、噪声计、温度传感器等采集到的动态测量数据进行记录处理与分析,并实时地以数据动态曲线形式表示出来,不断地对直线导轨副的性能变化进行监控,并对试验中暴露出的滚动直线导轨副的故障进行处理,不断地提高滚动直线导轨副的可靠性水平,试验结束后将采集的数据进行分析处理,从材料、结构等方面进行优化,从而找出提高产品可靠性的方法。对滚动直线导轨副的故障、可靠性参数(可靠度、失效率、MTBF等)、振动、噪声等可靠性评价指标和检测参数进行监测与研究。

图1 滚动直线导轨副可靠性试验台

1.2 试验前应具备的条件与准备工作

在进行可靠性增长试验之前,必须做好以下工作:制定试验大纲、试验计划和试验方案、确定可靠性增长模型、拟定试验程序、完成受试产品的可靠性预计、故障模式影响及危害性分析(FMECA)、确定试验剖面、环境应力筛选(ESS)、设备与仪表的检查、试验操作规程等,并成立故障报告、分析和纠正措施系统(FRCAS),建立质量控制和保证措施。

(1)制定试验大纲、试验计划和试验方案

试验大纲是实验的纲领性文件,或称为可靠性试验方案[8]。制定试验可靠性大纲前,需要确定实验方案的参数,可靠度R(t),失效率d等。在确定可靠性增长试验参数的基础上,根据滚动直线导轨副的可靠性增长试验的特点,采用定时结尾试验方案,在达到预定试验时间的同时,充分暴露滚动直线导轨副的缺陷,不断提高可靠性水平,最终达到要求值。可靠性增长试验流程图如图2所示。

(2)可靠性增长模型选择

可靠性增长模型是用于制定增长计划、跟踪增长趋势及分析评价增长效果的工具。结合滚动直线导轨副的特性及其寿命服从威布尔分布,故可靠性增长模型选用以MTBF表示的Duane模型。Duane可靠性增长曲线描述产品可靠性增长过程的总轮廓曲线,在确定曲线所需的参数后,便可以将滚动直线导轨副在试验过程中可靠性增长的趋势与性能变化信息充分地通过可靠性增长曲线表示出来[9]。

可靠性增长目标Mobj是由合同和研制任务书规定的。可靠性增长目标值应当为设计定型MTBF最低可接受值,试验应针对试验导轨副的类型,并模拟导轨副的实际工况,确定试验台跑合速度,假定合作厂家要求可靠性增长目标Mobj240h,且拟定试验跑合速度v=48 m/min,则可靠性增长目标用试验里程表示为Mobj= 691.2km。

图2 导轨副可靠性增长试验流程图

对于可靠性增长率m的确定,需要综合考虑可靠性增长过程中承制方的可靠性管理水平、FRACAS的运转速度和效率等因素,故增长率m取0.3。

可靠性试验增长的起始点即计划增长曲线M0的初始值(tI,MI),是可靠性增长开始发生的对应点。由于受试的滚动直线导轨副为新研制的产品,故由产品A类故障与B类故障的比重且滚动直线导轨副的故障分布服从威布尔分布,并结合工程经验,确定滚动直线导轨副的初始积累MTBF取30%的增长目标值MI=0.3×240h=72h,用试验里程表示为MI= 207.36km,初始增长时间tI=220h。

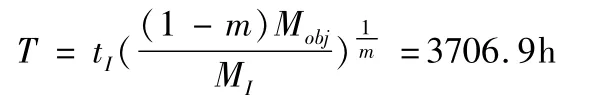

在可靠性增长试验过程中,既要能充分暴露产品的故障,又要能节省资源,所以对可靠性增长试验总时间的确定尤为重要。通过工程经验,总试验时间T通常为目标值Mobj的5~25倍。在其他参数的基础上可以通过如下公式求得总试验时间。

经研究确定总试验时间T为3800小时,从跑合里程为10944km。该试验时间和总跑合里程,订购方和承制方均是可以接受的。

由以上所确定的参数,便可以在双对数坐标纸上,以累计试验时间为横坐标,以平均无故障时间间隔MTBF为纵坐标,将要求的增长目标值Mobj画出一条水平线。然后再以(tI,MI)为起始点,以增长率m为斜率,绘制计划增长曲线M0,计划增长曲线M0向上平移1/(1-m)绘制瞬时增长曲线M′0。然后再在试验中,通过观测到的故障数据,确定累积增长曲线MC,和瞬时增长曲线M′C,作出如图3所示的可靠性增长曲线图。

图3 可靠性增长曲线图

(3)故障分析与处理

故障按是否在以后的现场使用中预计出现而分为关联故障和非关联故障。关联故障是指产品本身条件引起,可以预计在以后的现场使用中发生的故障,非关联故障是指非产品本身引起,由外部条件引起的产品故障,在使用现场中不会发生的。考核滚动导轨副可靠性指标时,重点记录关联故障,但非关联故障也应记录以便分析和判断。在可靠性增长试验中重点对滚动直线导轨副产生的关联故障采取纠正措施,从而达到可靠性增长的目的。故在进行滚动直线导轨副可靠性增长试之前,必须进行故障判据,确定其关联故障与非关联故障。滚动直线导轨副可靠性试验台模拟滚动直线导轨副在实际工作中的情况,故应力加载、跑合速度,润滑情况均模拟实际工况,所以滚动直线导轨副的故障模式比较复杂,失效机理多种多样,主要包括如下几种:

①早期故障。可以通过环境应力筛选试验进行剔除。

②状态故障。如导轨副、试验装置或传感器等出现噪声、振动、温度等方面的异常,使导轨副无法正常进行试验等故障。

③结构故障。由试验台硬件结构或导轨副安装问题导致的试验不能正常进行的故障。

④参数故障。如数控系统、数据采集卡或传感器等的参数导致,试验不能正常进行的故障。

⑤使用故障。由操作失误等其他原因导致的故障。

试验前需要分析产品上述所有可能的故障模式及其可能产生的影响,并按每个故障模式产生影响的严重程度及其发生的概率予以分类,即故障模式影响及危害性分析(FMECA,Failure Mode Effects and Criticality Analysis)。故障模式影响及危害性分析是从各部件的失效去分析受试产品的故障,从局部到整体、自下而上来分析,能更好地记录每个部件出现故障的时间、类型、严重程度及是否需要进行纠正修复。对滚动直线导轨副进行可靠性试验分析就是对其失效类型进行分析,而滚动直线导轨副的失效与其结构直接相关,因此首先要对其结构进行分析:滚动直线导轨副一般由导轨、滑块、返向器、滚动体和保持架等组成,它是一种作相对往复直线运动的滚动支承,能以滑块和导轨间的钢球滚动来代替直接的滑动接触,并且滚动体可以借助反向器在滚道和滑块内实现无限循环。所以对滚动直线导轨副的各个部件的失效模式进行判据、确定故障发生时间及类型、故障的分析与处理尤为重要。对故障的分析处理直接关系到滚动直线导轨副的可靠性性能水平,对滚动直线导轨副的可靠性水平的提高至关重要。滚动直线导轨副FMEA表如表1所示,具体地将滚动直线导轨副的故障模式、故障原因、故障影响及补偿措施表示出来。

表1 滚动直线导轨副系统FMECA表

(4)确定试验剖面

可靠性增长试验的目的是暴露滚动直线导轨副在使用状态下的问题和缺陷,因此试验剖面要模拟实际的环境条件、工作条件和使用维护条件等。根据滚动直线导轨的不同类型与作用,制定针对的寿命剖面、任务剖面、环境剖面和试验剖面等,剖面特性参数以图形或表格的形式给出。滚动直线导轨副可靠性试验试验剖面图如图4所示。

图4 导轨副可靠性试验剖面图

(5)成立故障报告、分析和纠正措施系统(FRACAS)

FRACAS的工作程序包括故障报告、故障原因分析、纠正措施的确定和验证,以及反馈到设计、生产中的程序。其目的是确立并执行故障记录、分析和纠正程序,防止故障的重复出现,从而使产品的可靠性得到增长。

(6)确定可靠性增长试验结束条件

试验大纲中规定满足下述条件之一可以结束本次可靠性增长试验。

①试验过程中,通过采集到的滚动直线导轨副试验数据,得到的MTBF值达到或超过试验大纲规定的可靠性增长目标值时,可以结束试验。

②当试验进行到3800h,滚动直线导轨副的MTBF值已经达到或超过试验大纲规定的可靠性增长目标值时,可以结束试验。

③当试验无故障进行到增长目标值的2.3倍,即552h时,可以结束试验。

④在试验中的最后一次故障后很长一段时间内没有故障发生,滚动直线导轨副最后一次故障时间到结束前的时间达到375h时,可以提前结束试验。

⑤试验中,经过跟踪与监控的分析以及调整增长计划,产品的MTBF在总试验时间3800h内仍无法达到试验大纲规定的目标值时,可以结束试验。

1.3 可靠性增长试验中的相关工作

可靠性增长试验是试验期间不断进行“试验-分析-改进”(Test,Analysis and Fix,TAAF),进而不断提升产品的可靠性的过程。可靠性增长试验贯穿于产品的全寿命周期,通过FMECA,以及通过纠正性能试验、环境试验、外场使用等过程,不断地消除产品在设计和制造中的薄弱环节引起的故障,然后对故障进行定位,分析其产生的原因与机理;再根据分析得来结果,制定受试产品的纠正措施,并决定是否实施纠正;然后不断重复上述过程,以暴露滚动直线导轨副的新问题与缺陷和验证纠正措施的有效性的过程。只有严格执行TAAF过程,才能达到预期的可靠性增长目标。可靠性增长试验进行中几个重要工作包括:试验应力的施加、试验中受试产品功能可靠性检测与试验设备性能监测、试验方法和步骤、操作方法和试验中故障的处理与维修程序、试验的监督与检查、试验过程评审、试验结束判据等。

(1)试验应力

可靠性增长试验过程中,应按试验程序对受试产品施加试验大纲中规定的应力,即针对产品的特性及实际工况,施加试验应力。滚动直线导轨副可靠性试验台的龙门横跨在下床身两侧,加载装置固定在龙门两侧,采用两侧水平对称对导轨副进行垂直加载,并通过电机使龙门沿着导向导轨往复运行,运行速度严格执行滚动直线导轨副工作的实际工况。

(2)受试产品功能可靠性能的跟踪检测

在滚动直线导轨副可靠性试验台、已经搭建好的测控系统和试验软件的基础上进行可靠性增长试验。按照试验大纲的要求,在模拟的实际工况下进行可靠性增长试验,通过各种传感器不断地对滚动直线导轨副的噪声、振动、加速度等性能指标参数进行动态的测量与记录,并将得到的数据与预计的目标值、试验前产品的性能值、试验过程中之前时间采集的性能值及其他厂家的滚动直线导轨副的性能值进行比较,确定滚动直线导轨副在试验周期中的性能变化趋势和是否功能与性能是否符合规定的要求。

(3)故障的处理与维修程序

在进行可靠性增长试验之前的准备工作中,通过FMECA对受试产品预计出现的故障分析处理。当判定为故障时,应按照FRACAS的要求填写故障报告、进行故障分析并对故障进行纠正。可靠性增长试验故障报告表中,应当详细记录故障现象、故障时间及出现故障时的试验条件;进行故障分析时,应当先从试验设备、测试仪器等外在因素进行分析,再对滚动直线导轨副进行分析。对于试验中出现的不同类型的故障,采用不同的故障处理方法,分为即时纠正、延缓纠正、即时和延缓混合纠正方法[10]。针对滚动直线导轨副的可靠性增长试验,对导轨副的B类故障进行即时纠正的处理方式。

1.4 可靠性增长试验后的相关工作

可靠性增长试验结束后,应将试验过程中测得的数据与试验前及预期的目标值进行比较,确定滚动直线导轨副性能变化的趋势及性能是否达到预计值,并将试验过程中出现的问题及有效的纠正措施纳入到产品的设计及工艺要求中,便于以后对产品进行优化与改进。主要工作包括:滚动直线导轨副功能性能检测、故障归零并形成归零报告、试验报告及工作总结、试验完成情况评审等。

MTBF,将其与可靠性增长目标值进行比较,可得出滚动直线导轨副的可靠性增长试验结论,公式如下所示。

2 结束语

在滚动直线导轨副可靠性试验台的基础上,对滚动直线导轨副进行可靠性增长试验过程中,通过“试验—分析—试验—分析”的不断循环的过程,充分暴露滚动直线导轨副在设计与工艺方面的缺陷,并进行分析与纠正,使得滚动直线导轨副的可靠性得到不断提高。并在试验得到的数据的基础上进行分析与评估,为提高滚动直线导轨副可靠性提供指导性作用,并为我国滚动功能部件的创新与研发提供技术支持。

[1]张沈生.直线导轨的原理及其应用[J].河南机电高等专科学校学报,2004,17(2):1-3.

[2]喻忠志.我国滚动直线导轨副的发展及趋势[J].制造技术与机床,2006(7):13-14.

[3]赵仲琪.浅谈我国滚动功能部件的现状及发展对策[J].世界制造技术与装备市场,2006(4):75-77.

[4]喻天翔,宋笔锋,万方义,等.机械可靠性试验技术研究现状和展望[J].机械强度,2007,29(2):256-263.

[5]黄维明,徐清.可靠性试验的程序和方法[J].国防技术基础,2007(3):22-25.

[6]屠国俊,陶卫军,冯虎田.滚动功能部件可靠性研究及其关键技术[J].制造技术与机床,2011(4):17-20.

[7]屠国俊,陶卫军,冯虎田,等.基于步进加载的重载滚动直线导轨副可靠性试验方法[J].机床与液压,2012,40(5):4-7.

[8]黄维明,徐清.可靠性试验的程序和方法[J].国防技术基础,2007(3):22-25.

[9]蒋仁言,左明健.可靠性模型与应用[M].北京:机械工业出版社,1999.

[10]姜同敏.可靠性与寿命试验[M].北京:国防工业出版社,2012.

(编辑 李秀敏)

A Method of Accelerated Life Test for Roller Linear Guide

SHI Tian-jun-xiong,HAN Jun,FENG Hu-tian,OU Yi

(School of Mechanical Engineering,Nanjing University of Science and Technology,Nanjing 210094,China)

To the need of reliability test of linear rolling guide rail,guide rail of reliability growth test method was studied.First introduced the system of linear guides reliability growth test configuration,and then analyzed according to the process reliability growth testing to determine the analysis of growth in the test program,test program,growth model,the failure criterion of linear guides and corrective measures,and provides the data foundation and technical support to improve the reliability level of vice rolling linear guide.

linear rolling guide;reliability grow th test;fault analysis and treatment;reliability model

TH166;TG65

A

1001-2265(2015)01-0063-04 DOI:10.13462/j.cnki.mmtamt.2015.01.018

2014-04-23;

2014-05-15

国家科技重大专项(2012ZX04002021)

石田俊雄(1990—),男,湖南怀化人,南京理工大学硕士研究生,研究方向为滚动功能部件试验技术、精密机电测控技术,(E-mail)shitianjunxiong123@163.com;通讯作者:冯虎田(1965—),男,辽宁义县人,南京理工大学教授,博士,研究方向为机器人技术、精密机电测控技术,(E-mail)fenght@mail.njust.edu.cn。