基于工业控制网络的立体仓库堆垛机PLC控制系统设计*

刘 鲁,常晓玲

(广东轻工职业技术学院机电系,广州 510300)

基于工业控制网络的立体仓库堆垛机PLC控制系统设计*

刘 鲁,常晓玲

(广东轻工职业技术学院机电系,广州 510300)

作为一种多功能、大规模、高利用率的物资配运中心,自动化立体仓库在现代物流管理系统中起着重要作用。该设计采用具有高抗干扰能力的PLC和触摸屏构成立体仓库堆垛机的控制从站,接入工业控制网络,配合上位机的指令,完成立体仓库的自动控制。本文在介绍控制系统的总体结构、运行模式的基础上,重点论述从站PLC的控制程序结构和触摸屏画面的设计方法。

立体仓库;主站;从站;触摸屏

0 引言

自动化立体仓库是由立体货架、有轨巷道堆垛机、出入库托盘输送机系统、条码阅读系统、通讯系统、计算机监控系统、控制系统、管理系统以及其他辅助设备(如电线电缆桥架配电柜、托盘、调节平台、钢结构平台等)组成的复杂自动化系统,能按照拟定的入库单/出库单,自动地把货物从入口处搬运到目的货位或从指定货位把物件搬运到出口处,既节省劳动力又大大提高物流效率,在现代化的大型物流仓库中逐渐获得越来越多的应用。现代物流系统在技术手段上,采用了先进的控制技术、总线技术和信息技术,能高效率地实现多种设备的协调动作,迅速完成货物自动有序的出入库作业[1]。

在自动化立体仓库的管理与控制系统中,巷道堆垛机的控制是自动出、入库调度的关键部分。本论文根据物流仓储系统的项目需求,基于工业控制网络,研究立体仓库巷道堆垛机的自动控制系统,在介绍三级工业控制网络构架的基础上,重点阐述了触摸屏—PLC从站控制系统的硬件结构和软件流程,实现了堆垛机从站自动接受上位机调度命令,自动实现出、入库作业的自动化过程,并利用触摸屏监控画面完成了实时作业动作的全程监控。

1 系统设计

1.1 硬件设计

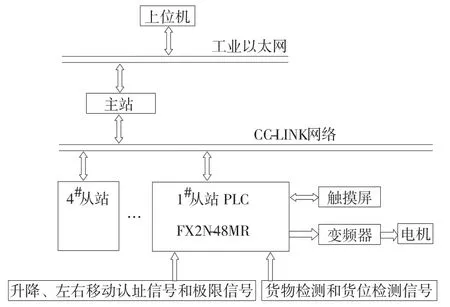

本立体仓库共有四排巷道。每排巷道设有一个10列、5层货架,共50个货位。整个立体仓库共有200个货位。控制系统由工业控制计算机、三菱Q系列PLC和远程FX2N系列PLC组成,图1为控制系统框图。控制系统的上位机采用研华IPC-610H工业控制计算机[2],完成货物管理与统计、仓位监测、入库和出库命令发送与信息反馈等工作。控制系统的主站以三菱Q02CPU-A作为核心,与扩展主站通信模块AJ61QBT11、以太网接口模块AJ71QE71、故障监控模块ASRAF和电源A62RP共同组成[3-4]。上位机通过以太网卡接入以太网[5],与主站组成工业以太网进行通信。从站由三菱FX2N-48MR、从站通信模块FX2N-32CCL和触摸屏HITECH3261-TFT组成。主站与从站通过通信模块组成CC-LINK开放式现场总线进行通信[6-7]。主站主要完成CC-LINK网络通信,与上位机网络通信,系统故障监控等工作。从站PLC完成控制入库和出库堆垛机指定位置行走,货物夹取、放置和与主站进行通信等工作。触摸屏完成入库、出库堆垛机的运行情况实时监控的工作,并在自动和手动运行模式下作为命令输入界面使用。

图1 控制系统框图

图2 从站PLC控制系统示意图

系统设置四个从站,每排巷道由一个从站进行控制,每个从站的基本任务是用PLC控制该巷道内的入库堆垛机和出库堆垛机。入库堆垛机和出库堆垛机的原位分别位于巷道的两端。每台堆垛机设置有走行电机、提升电机。两台电机采用三菱FR-A540-15K变频器进行驱动[8],完成调速和制动动作,确保堆垛机高效运行、平滑起停。走行电机和提升电机均可实现多档速度可调。图2为从站PLC控制系统示意图。

1.2 编址方式和寻址方法

各个巷道中,每个货架的货位编址方法是以垂直方向为行地址,最底层为第1行,逐层递增行号;以水平方向为列地址,靠近入库平台位的为第1列,逐列递增列号。

从站PLC对货位的认址采用相对认址方式。在每个货位的前立柱上安装有走行认址片,在堆垛机的立柱上安装起升认址片,堆垛机上安装有列寻址、行寻址两个光电开关。当堆垛机左右运动时,列寻址光电开关将接收到来自走行认址片的反光信号,并将该序列信号输入PLC,由PLC程序控制对列地址进行+1或者-1操作;当堆垛机上下运动时,行寻址光电开关将接收到来自起升认址片的反光信号,并将该序列信号输入PLC,由PLC程序控制对行地址进行+1或者-1操作[9];在堆垛机的原点位置,限位开关动作,列地址和行地址清零,完成校正。为了运行安全,系统在堆垛机水平和垂直运行的极限位置均安装有限位开关,在货台上安装有货物到达开关、货位检测开关,货叉的伸出与收回也设置有到位检测开关。

2 运行模式与程序设计

系统具有三种运行模式:联机运行模式、自动入库出库运行模式和手动入库出库模式。

在联机运行模式下,从站PLC根据上位机发来的命令确定目的货位和运行速度,自动完成入库或者出库的操作,并在运送结束后反馈信息给上位机。

自动入库出库模式下,操作者需要在触摸屏上输入目标行号、目标列号和运行速度,系统自动完成入库和出库过程。这种模式主要在从站PLC机处于单机模式下使用。其工作过程与联机入库出库模式大致相同。

手动入库出库模式可以实现货叉在允许的位置上的独立伸缩动作和抓物放物动作,也可以实现码垛机列运动和行运动。每个动作都有单独的控制按键,操作者通过触摸屏控制垛机完成单个动作。

2.1 从站PLC程序设计

从站PLC程序包括了1个主程序和6个子程序。主程序完成初始化、触摸屏翻页,堆垛机当前位置显示、输出控制和变频器速度控制、与主站通信等功能。子程序分别包括了联机入库出库子程序、自动入库出库子程序和手动入库出库子程序。子程序各自完成对应控制过程,实现主程序流程。

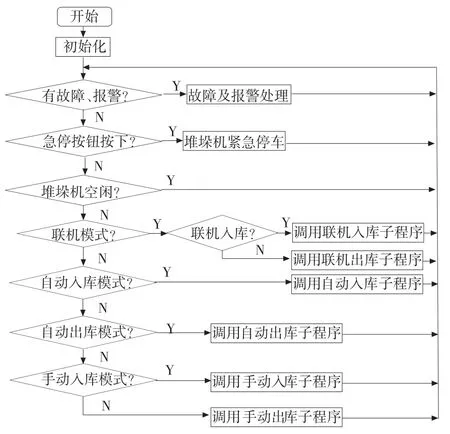

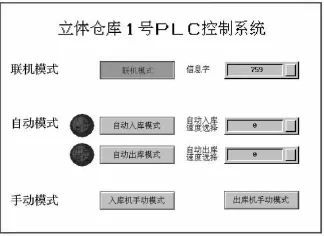

主程序流程如图3所示。系统首先进行初始化,并对系统各个部分的故障和急停按钮进行询问,若有故障则进行报警和处理。只要堆垛机空闲,即可接受上位机的命令进入联机出库或入库操作,也可以通过触摸屏初始画面上的模式选择按钮,单独进入自动入库、自动出库模式或手动入库、手动出库模式。触摸屏的运行模式选择画面如图8所示。

图3 主程序流程图

2.2 联机运行程序设计

当上位机需要进入联机运行时,首先询问从站PLC是否处于“空闲”状态。如果“空闲”,上位机首先将从站PLC的M7置位,使从站进入联机状态;再将信息字送入此PLC的数据存储器D200中。信息字的位定义说明如图4所示。

图4 信息字D200位定义说明

进入联机状态后,从站PLC首先检测D200的最高位B15。如果B15=0,则调用联机入库子程序P2,如图5所示。触摸屏画面转到联机入库运行画面(即D0=2)。如果B15=1,则调用联机出库子程序P1,触摸屏画面转到联机出库运行画面(即D0=7)。

图5 联机入库出库程序行

进入子程序后,PLC首先对信息字进行分析,将目标行、目标列和给定速度分别送入对应的数据存储器中。以联机入库为例,信息字分析程序行如图6所示,B3~B0为目标列号信息,送入数据存储器D5中;B7~B4为目标行号的信息,送入数据存储器D4中;B10~B8为给定速度的信息送入数据存储器D6中。

图6 联机入库信息字分析程序行

联机入库子程序流程如图7[10]所示。当信息字分析完成后,系统首先检测堆垛机是否处于原位,当堆垛机处于原位,且取货位有货、货位正常,堆垛机立即运行至取货台,伸出货叉,抓取货物,收回货叉,堆垛机水平运行到指定列,再上升到指定行。到达目的货位后,伸出货叉,松叉放物,收回货叉,当货物放到正确的货位后,堆垛机运行回原位。PLC向上位机发出信息字,上位机内的管理系统将该货位的当前状态修改成“1”。从站PLC将数据存储器D200清零,堆垛机可以接收新命令。当上位机需要退出联机模式时,发出命令将从站PLC的联机信号清零。

自动入库出库模式的工作过程与联机模式的工作过程相似。

图7 联机入库子程序流程图

2.3 触摸屏画面设计

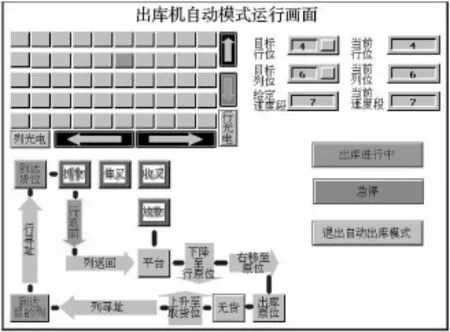

根据系统运行的需求,本系统开发了七个触摸屏画面,包括1个运行模式选择画面和6个对应模式下的运行画面。图8为运行模式选择控制画面,图9为单机模式下的出库机运行控制画面。

以单机模式下的出库机运行控制画面设计为例,画面的上半部分用于运行位置显示:左上部分为堆垛机所在货架具体位置显示和运动方向显示,右上部分为目标位置、当前位置、给定速度段和当前速度段的数字显示。画面的下半部分为运行步显示。当系统运行到对应的步时,该步对应的状态指示灯会点亮,指示堆垛机的当前运行状态。

图8 运行模式选择画面

图9 出库机自动模式运行画面

3 调试与总结

该设计使用了对位变量的逻辑处理能力强、抗干扰能力强、性价比高的可编程控制器主机,程序设计中尝试过主控、子程序调用等不同软件结构,最后确定的软件方案解决了公用变量处理和子程序相对独立等程序结构问题。

根据系统运行的需求以及操作人员的使用习惯,触摸屏监控画面设计也经过多次调整,最后确定了七个监控画面:包括1个运行模式选择画面和6个对应模式运行画面。比如,图9为单机模式下的出库机运行控制画面,指示堆垛机的当前运行状态。

自动化立体仓库在网络化控制和数据存储中形成了自动的物流系统,该控制系统试运行以来,系统集成度高、故障率低,使用效果良好。与原来的平库相比,存储效率和空间利用率均大为提高,供应链的储运能力得到大幅提升,从远期看,节省了人力资源,也降低了物流成本。

[1]徐菱,劳扬健,王金诺.基于PLC的堆垛机控制系统设计[J].组合机床与自动化加工技术,2005(1):72-75.

[2]路鹏,孙坚.工控机对PLC监控系统的设计与实现[J].工业仪表与自动化装置,2008(6):75-77.

[3]周慧芳.CC-LINK现场总线技术在电厂除灰除渣控制系统中的应用[J].广东电力,2002,15(2):44-46.

[4]龚志远.基于模型的立体仓库CC-LINK总线控制系统[J].机床与液压,2013,41(11):108-111.

[5]三菱Q系列以太网接口模块用户手册[M].三菱电机自动化(上海)有限公司,2006.

[6]三菱Q系列CC-LINK网络用户手册[M].三菱电机自动化(上海)有限公司,2006.

[7]CC-LINK现场总线的通信初始化设置方法和应用比较分析说明书[M].三菱电机自动化(上海)有限公司,2004

[8]朱文革,汪凯,刘童越,等.PLC技术在立体自动化仓库堆垛机中的应用[J].工业控制计算机,2012,25(8):128-129.

[9]熊肖磊.巷道内堆垛起重机的认址方式与调速方案[C].中国机械工程学会物料搬运分会第五届学术年会论文集,1996.

[10]李莉萍.自动化立体仓库监控系统研究[J].组合机床与自动化加工技术,2001(1):54-56.

(编辑 李秀敏)

The PLC Control System Design of the AS Stacker Crane Based on the Industrial Control Networks

LIU Lu,CHANG Xiao-ling

(Department of Electromechanical Engineering,Guangdong Industry Technical College,Guangzhou 510300,China)

As a multi-functional,large-scale,high-utilization material distribution centers,automatic warehouse plays an important role in modern logistics management system.In this design,the high anti-interference PLCs and touch screens are applied to constitute the slave control stations of the warehouse stacker cranes.The slave control stations are connected to the industrial control networks;they can be used to accomplish the automatic control of the warehouse,according to the commands from the host computer.This paper focuses on the PLC program structure of the slave stations,focuses on the frames design of the touch screens,based on the presentation of the overall structure of the control system and operation modes.

AS/RS;master station;slave station;touch screen

TH246;TG68

A

1001-2265(2015)01-0093-04 DOI:10.13462/j.cnki.mmtamt.2015.01.026

2014-03-22;

2014-05-18

2012年广东省科技计划课题:基于供应链管理的百货行业顾客购物行为特征分析模型研究(2011B010200056)

刘鲁(1979—),女,湖北钟祥人,广东轻工职业技术学院讲师,工学硕士,研究方向为自动控制系统,(E-mail)liulugz@126.com。